一种保护水及其制备方法与流程

2021-01-30 04:01:55|

2021-01-30 04:01:55| 437|

437| 起点商标网

起点商标网

[0001]

本申请涉及电镀银处理剂领域,更具体地说,它涉及一种保护水及其制备方法。

背景技术:

[0002]

目前,电镀银的工艺已经广泛应用在电器、仪器、仪表和照明用具等制造工业,对人们的生活具有极其重要的意义。

[0003]

在led镀银后,为了彻底使镀层不残留其它的有机物质,往往会增加一个碱性的电解清洗工艺。如果没有经过碱性的电解清洗,则会导致镀银层在注塑时的180℃左右的温度下变成雾白,从而使产品报废。但是,镀银产品经过碱性的镀银清洗后,同样会留下残留物,其残留物也非常不容易清洗彻底,尤其是在气温低的时候,碱性残留物的清洗更是麻烦,而碱性残留物清洗不彻底,又容易影响到镀银产品后续的点胶、焊线、固晶等。

[0004]

目前,通常都是在镀银产品经碱性的镀银清洗后,再采用去离子水清洗,但去离子水的难以将碱性残留物彻底去除,暂时还未发现能有效清洗碱性残留物的清洗液。

[0005]

针对上述中的相关技术,发明人认为存在有镀银产品在经碱性的镀银清洗后,镀银产品上的碱性残留物难以清洗的缺陷。

技术实现要素:

[0006]

为了使镀银产品上的碱性残留物清洗更加彻底,本申请提供一种保护水及其制备方法。

[0007]

第一方面,本申请提供一种保护水,采用如下的技术方案:

[0008]

一种保护水,包括以下质量份数的组分:

[0009]

无机中强酸1-10份;

[0010]

有机膦酸类阻垢剂1-10份;

[0011]

三氮唑类化合物0.11-2份;

[0012]

氢氧化钠0.5-0.9份;

[0013]

硫脲1-10份;

[0014]

所述保护水的总质量份数为100份,余量为水。

[0015]

通过采用上述技术方案,通过加入无机中强酸,有利于更彻底地清洗镀银产品上的碱性残留物,同时,通过加入有机膦酸类阻垢剂以及三氮唑类化合物,还有利于更好地调节无机中强酸的酸性,有利于无机中强酸更好地将镀银产品上的碱性残留物清洗更加彻底的同时使得无机中强酸不容易对镀银产品的镀银层产生影响,有利于更好地清洗镀银产品的同时还不容易对镀银产品的镀银层产生影响,从而使得镀银产品后续的点胶以及固晶的效果也更好。

[0016]

通过采用氢氧化钠以及硫脲改良三氮唑类化合物,还有利于更好地促进保护水的清洗功能,使得镀银产品上的碱性残留物更容易被清洗彻底,还有利于更好地缓蚀中强酸的酸性,使得保护水更加不容易对镀银产品的镀银层造成影响。

[0017]

优选的,所述无机中强酸为磷酸、亚硫酸、草酸、铬酸、碘酸、正高碘酸、氢氟酸、亚硝酸、碳酸、次氯酸、次碘酸、硼酸、偏硅酸中的一种或多种复配。

[0018]

通过采用上述技术方案,通过采用上述中的一种或多种酸复配,有利于无机中强酸更好地与其他组分互相协同配合,还有利于更好地调节保护水的酸度,有利于保护水更彻底地清洗镀银产品上的碱性残留物的同时还有利于更好地保护镀银产品表面的镀银层。

[0019]

优选的,所述无机中强酸为磷酸。

[0020]

通过采用上述技术方案,通过选用磷酸作为无机中强酸,有利于更好地调节保护水的酸性,使得保护水更容易将镀银产品上的碱性残留物清洗彻底的同时使得保护水不容易对镀银产品表面的镀银层产生影响。

[0021]

优选的,所述有机膦酸类阻垢剂为羟基亚乙基二膦酸、氨基三亚甲基膦酸、羟基亚乙基二膦酸、羟基乙叉二膦酸中的一种或多种复配。

[0022]

通过采用上述技术方案,通过采用上述中的一种或多种物质复配,有利于更好地缓蚀无机中强酸的酸性,从而使得保护水的酸度更加有利于清洗镀银产品表面的同时更加不容易影响镀银产品表面的镀银层。

[0023]

优选的,所述有机膦酸类阻垢剂为羟基乙叉二膦酸。

[0024]

通过采用上述技术方案,通过采用羟基乙叉二膦酸作为有机膦酸类阻垢剂,有利于阻垢剂更好地缓蚀无机中强酸的酸性,使得保护水更容易将镀银产品的碱性残留物清洗干净的同时使得镀银产品表面的镀银层更加不容易受到影响。

[0025]

优选的,所述三氮唑类化合物为苯并三氮唑、巯基三氮唑、甲基苯并三氮唑中的一种或多种复配。

[0026]

通过采用上述技术方案,通过采用上述中的一种或多种物质复配,有利于三氮唑类化合物更好地缓释无机中强酸的酸性,有利于保护水更好地清洗干净镀银产品表面的碱性残留物的同时还使得镀银产品表面的镀银层更加不容易受到酸的腐蚀影响。

[0027]

优选的,所述三氮唑类化合物包括以下质量份数的组分:

[0028]

甲基苯并三氮唑0.1-1份;

[0029]

苯并三氮唑0.01-1份。

[0030]

通过采用上述技术方案,通过采用特定比例的甲基苯并三氮唑与苯并三氮唑互相协同配合,有利于三氮唑类化合物更好地缓蚀无机中强酸的酸性,从而有利于保护水更彻底地清洗镀银产品的碱性残留物的同时,还使得保护水更加不容易对镀银产品表面的镀银层产生影响。

[0031]

优选的,包括以下质量份数的组分:

[0032]

磷酸1-10份;

[0033]

羟基乙叉二膦酸1-10份;

[0034]

甲基苯并三氮唑0.1-1份;

[0035]

苯并三氮唑0.01-1份;

[0036]

氢氧化钠0.5-0.9份;

[0037]

硫脲1-10份;

[0038]

所述保护水的总质量份数为100份,余量为水。

[0039]

通过采用上述技术方案,通过采用特定比例的磷酸、羟基乙叉二膦酸、甲基苯并三

氮唑与苯并三氮唑互相协同配合,有利于更好地调节保护水的酸度,使得镀银产品的碱性残留物更容易被清洗得更加彻底的同时使得镀银产品表面的镀银层更加不容易受到保护水的侵蚀,有利于更好地保护镀银产品的镀银层。

[0040]

第二方面,本申请提供一种保护水的制备方法,采用如下的技术方案:

[0041]

一种上述保护水的制备方法,将保护水的各组分混合均匀,即得保护水。

[0042]

通过采用上述技术方案,通过将各组分混合均匀,即可制得保护水,制备操作简单方便快捷,有利于保护水的工业化生产。

[0043]

综上所述,本申请具有以下有益效果:

[0044]

1、通过加入无机中强酸,有利于更彻底地清洗镀银产品上的碱性残留物,同时,通过加入有机膦酸类阻垢剂以及三氮唑类化合物,还有利于更好地调节无机中强酸的酸性,有利于无机中强酸更好地将镀银产品上的碱性残留物清洗更加彻底的同时使得无机中强酸不容易对镀银产品的镀银层产生影响,有利于更好地清洗镀银产品的同时还不容易对镀银产品的镀银层产生影响,从而使得镀银产品后续的点胶以及固晶的效果也更好。

[0045]

2、通过采用氢氧化钠以及硫酸改良三氮唑类化合物,还有利于更好地促进保护水的清洗功能,使得镀银产品上的碱性残留物更容易被清洗彻底,还有利于更好地缓蚀中强酸的酸性,使得保护水更加不容易对镀银产品的镀银层造成影响。

具体实施方式

[0046]

以下结合实施例对本申请作进一步详细说明。

[0047]

以下实施例中,羟基亚乙基二膦酸采用广州市德力化工有限公司的货号为1的羟基亚乙基二膦酸。

[0048]

以下实施例中,羟基乙叉二膦酸采用广州市三昌化工有限公司的货号为sc19120409的羟基乙叉二膦酸。

[0049]

以下实施例中,苯并三氮唑采用沈阳龙兴伟业商贸有限公司的货号为1的苯并三氮唑。

[0050]

以下实施例中,甲基苯并三氮唑采用昆山晟安生物科技有限公司的货号为9957的甲基苯并三氮唑。

[0051]

以下实施例中,巯基三氮唑采用武汉普洛夫生物科技有限公司的货号为3179-31-5的3-巯基-1,2,4-三氮唑。

[0052]

以下实施例中,硫脲采用郑州金峰达化工产品有限公司的货号为62-56-6的硫脲。

[0053]

实施例1

[0054]

本申请实施例公开一种保护水,包括以下组分:

[0055]

亚硫酸;羟基亚乙基二膦酸;苯并三氮唑;氢氧化钠;硫脲;去离子水。

[0056]

本申请实施例还公开一种保护水的制备方法,包括以下步骤:

[0057]

在搅拌釜中加入亚硫酸、羟基亚乙基二膦酸、苯并三氮唑、氢氧化钠、硫脲以及去离子水,并在常温下以350r/min的转速进行搅拌,搅拌混合均匀,即得保护水。

[0058]

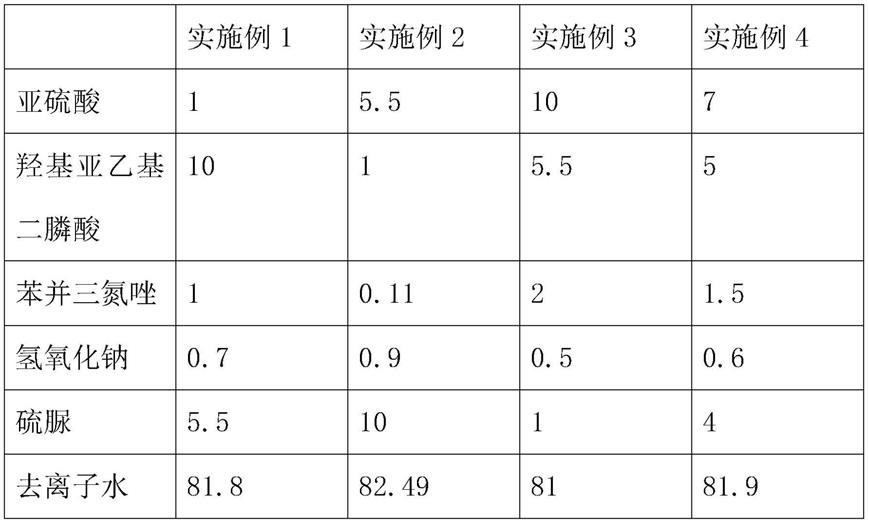

其中,保护水各组分及用量如表1所示,表1中各组分的用量单位为kg。

[0059]

实施例2

[0060]

与实施例1的区别在于:保护水各组分及用量如表1所示。

[0061]

实施例3

[0062]

与实施例1的区别在于:保护水各组分及用量如表1所示。

[0063]

实施例4

[0064]

与实施例1的区别在于:保护水各组分及用量如表1所示。

[0065]

表1

[0066][0067]

实施例5

[0068]

与实施例4的区别在于:以等量的磷酸替代亚硫酸。

[0069]

实施例6

[0070]

与实施例4的区别在于:以等量的羟基乙叉二膦酸替代羟基亚乙基二膦酸。

[0071]

实施例7

[0072]

与实施例4的区别在于:以等量的甲基苯并三氮唑替代苯并三氮唑。

[0073]

实施例8-14

[0074]

与实施例4的区别在于:

[0075]

三氮唑类化合物由苯并三氮唑与甲基苯并三氮唑混合均匀而成;

[0076]

其中,保护水各组分及用量如表2所示,表2中各组分的用量单位为kg。

[0077]

表2

[0078][0079]

实施例15-18

[0080]

与实施例4的区别在于:保护水各组分及用量如表3所示,表3中各组分的用量单位为kg。

[0081]

表3

[0082] 实施例15实施例16实施例17实施例18磷酸15.5108羟基乙叉二膦酸1015.54苯并三氮唑0.010.510.3甲基苯并三氮唑10.550.10.6氢氧化钠0.70.90.50.8硫脲5.51015去离子水81.7981.5581.981.3

[0083]

对比例1

[0084]

与实施例4的区别在于:以等量去离子水替代羟基亚乙基二膦酸以及苯并三氮唑。

[0085]

对比例2

[0086]

与实施例4的区别在于:以等量去离子水替代羟基亚乙基二膦酸。

[0087]

对比例3

[0088]

与实施例4的区别在于:以等量去离子水替代苯并三氮唑。

[0089]

对比例4

[0090]

与实施例4的区别在于:以等量去离子水替代氢氧化钠以及硫脲。

[0091]

对比例5

[0092]

与实施例4的区别在于:以等量去离子水替代氢氧化钠。

[0093]

对比例6

[0094]

与实施例4的区别在于:以等量去离子水替代硫脲。

[0095]

实验1

[0096]

取以上实施例以及对比例制备所得的保护水100g,并分别在以上保护水中加入10g银条,浸泡2min后,取出银条并烘干,重新称量并记录浸泡后的银条的质量(g),并以将10g银条放入100g去离子水中浸泡2min作为空白组。

[0097]

实验2

[0098]

取以上实施例以及对比例制备所得的保护水100g,并分别将led镀银产品放入保护水中浸泡1min,并以将led镀银产品放入去离子水中浸泡1min作为空白组,浸泡完成后,将led镀银产品取出并烘干,再分别将烘干的led镀银产品放入100g去离子水中浸泡10min,随后分别检测浸泡了烘干的led镀银产品的去离子水的ph值。

[0099]

实验3

[0100]

取以上实施例以及对比例制备所得的保护水100g,并分别将led镀银产品放入保护水中浸泡1min,并以将led镀银产品放入去离子水中浸泡1min作为空白组,浸泡完成后,将led镀银产品取出并烘干,然后将led镀银产品放入自动点胶机完成点胶,再将点胶完成的led镀银产品放入固晶机中进行固晶作业,在固晶以及烘烤完成后,采用dage 4000推拉力测试仪进行晶片推力测试,在150℃的温度下检测晶片与银胶的粘合度(g)。其中推力越大,晶片与银胶的粘合度越好。

[0101]

上述实验中,led镀银产品采用惠州市弘浩五金电子有限公司的货号为2006的led镀银产品;自动点胶机采用深圳市鸿展自动化设备有限公司的型号为hz-491的全自动点胶机;固晶机采用深圳市伟天星半导体设备有限公司的型号为ag5200的全自动平面型led固晶机;dage 4000推拉力测试仪采用创世杰科技(香港)有限公司的型号为4000的dage 4000推拉力测试仪。

[0102]

以上实验的检测数据见表4。

[0103]

表4

[0104]

[0105][0106]

根据表4中实施例4与对比例1的数据对比可得,对比例1比实施例4少加入了有机膦酸类阻垢剂以及三氮唑类化合物,而实施例4的浸泡后的银条损失量远小于对比例1的,且实施例4的浸泡了镀银产品的去离子水的ph值也远比实施例1更接近中性的,说明通过单独加入无机中强酸,容易对镀银产品表面的镀银层产生影响,甚至导致镀银产品后续无法进行点胶、固晶等操作。

[0107]

根据表4中实施例4与对比例2-3的数据对比可得,对比例2以及对比例3分别比实施例4少加入了有机膦酸类阻垢剂以及三氮唑类化合物,而对比例2-3的浸泡后的银条损失量以及浸泡了镀银产品的去离子水的ph值均与对比例1的相近,说明只有当有机膦酸类阻垢剂以及三氮唑类化合物共同缓蚀无机中强酸的酸性时,才能更好地减小无机中强酸对镀银产品的镀银层的影响,缺少了任一物质协同作用,均容易对镀银产品的镀银层造成极大的影响,甚至会导致镀银产品无法进行后续的点胶、固晶等操作。

[0108]

根据表4中实施例4与对比例4-6的数据对比可得,对比例4比实施例4少加入了氢氧化钠以及硫脲,对比例5-6分别比实施例4少加入了氢氧化钠以及硫脲,而实施例4的浸泡后的银条损失量在一定程度上小于对比例4-6的,且实施例4的浸泡了镀银产品的去离子水的ph值也在一定程度上大于对比例4-6的,且实施例5-6的浸泡后的银条损失量以及浸泡了镀银产品的去离子水的ph值与对比例4的相近,说明只有同时采用氢氧化钠与硫脲互相协同配合,才能更好地改良三氮唑类化合物,缺少了任一物质,均容易对镀银产品的镀银层产生较大的影响,甚至容易导致镀银产品的镀银层难以实现后续的点胶、固晶等操作。

[0109]

根据表4中实施例4-6的数据对比可得,实施例5的无机中强酸的种类与实施例4的不同,实施例6的有机膦酸类阻垢剂的种类与实施例4的不同,而实施例5-6浸泡了烘干的led镀银产品的去离子水的ph值在一定程度上更接近于中性,且实施例5-6的粘合度大于实施例4的,说明通过采用磷酸作为无机中强酸或采用羟基乙叉二膦酸作为有机膦酸类阻垢剂,有利于更好地调节保护水的酸度,有利于保护水更好地清洗镀银产品上的碱性残留物

的同时有利于更好地保护镀银产品表面的镀银层,使得镀银产品后续的点胶以固晶效果更好。

[0110]

根据表4中实施例4与实施例7-14的数据对比可得,实施例4的三氮唑类化合物为苯并三氮唑,实施例7的三氮唑类化合物为甲基苯并三氮唑,实施例8-10的三氮唑类化合物为甲基苯并三氮唑与苯并三氮唑在一定比例范围内的混合物,实施例11-12的三氮唑类化合物为甲基苯并三氮唑与苯并三氮唑在一定比例范围外的混合物,实施例13-14在实施例10的基础上采用巯基三氮唑分别替代了苯并三氮唑以及甲基苯并三氮唑,而实施例8-10的浸泡了烘干的led镀银产品的去离子水的ph值在一定程度上小于实施例11-12小于实施例13-14小于实施例7以及实施例4的,且实施例8-10的粘合度大于实施例11-12大于实施例13-14大于实施例7以及实施例4的,且实施例4、实施例7以及实施例13-14的数据均相近,说明通过采用特定比例的苯并三氮唑与甲基苯并三氮唑互相协同配合形成三氮唑类化合物,有利于更好地缓蚀无机中强酸,使得制备所得的保护水有利于更好地清洗镀银产品表面的碱性残留物的同时有利于更好地保护镀银产品表面的镀银层,从而使得镀银产品的后续点胶以及固晶等效果更好,缺少了任一物质或改变了任一比例用量,均容易对保护水的清洗性能以及保护性能产生影响。

[0111]

根据表4中实施例5-6、实施例8-10以及实施例15-18的数据对比可得,实施例5中单独采用磷酸作为无机中强酸,实施例6中单独采用羟基乙叉二膦酸作为有机膦酸类阻垢剂,实施例8-10通过单独采用特定比例范围内的甲基苯并三氮唑与苯并三氮唑的混合物作为三氮唑类化合物,实施例15-18中同时采用磷酸、羟基乙叉二膦酸、苯并三氮唑以及甲基苯并三氮唑互相协同配合,而实施例15-18的浸泡了烘干的led镀银产品的去离子水的ph值在一定程度上小于实施例5-6以及实施例8-10的,且实施例15-18的粘合度在一定程度上大于实施例5-6以及实施例8-10的,说明通过同时采用磷酸、羟基乙叉二膦酸、苯并三氮唑以及甲基苯并三氮唑互相协同配合,采用有利于更好地调节保护水的酸性,从而有利于保护水更好地清洗镀银产品的碱性残留物的同时有利于更好地保护镀银产品表面的镀银层,使得镀银产品后续的点胶以及固晶效果更好。

[0112]

根据表4中实施例1-18的数据可得,只需通过将镀银产品放入保护水中浸泡1min,即可使得镀银产品表面的碱性残留物去除得较为彻底,而为了提高效率,现有的电镀线的速度已经提升至10-20米/分钟,因此,本申请中的保护水是可以满足这一生产需求的,只需要将电镀完成的镀银产品经过装有保护水的清洗槽,即可将镀银产品清洗干净,在不影响生产效率的情况下有利于更好地降低生产成本,还有利于减少电镀废水的排放量,有利于节能环保。

[0113]

以上均为本申请的较佳实施例,并非依此限制本申请的保护范围,故:凡依本申请的结构、形状、原理所做的等效变化,均应涵盖于本申请的保护范围之内。

起点商标作为专业知识产权交易平台,可以帮助大家解决很多问题,如果大家想要了解更多知产交易信息请点击 【在线咨询】或添加微信 【19522093243】 与客服一对一沟通,为大家解决相关问题。

与客服一对一沟通,为大家解决相关问题。

此文章来源于网络,如有侵权,请联系删除

热门咨询

热门咨询

tips

商标分类

商标分类  商标转让

商标转让