一种含锰矿物强化赤泥还原回收铁的方法与流程

2021-01-30 03:01:29|

2021-01-30 03:01:29| 362|

362| 起点商标网

起点商标网

[0001]

本发明属于赤泥资源化利用技术领域,具体涉及一种含锰矿物强化赤泥还原回收铁的方法。

背景技术:

[0002]

赤泥是提取氧化铝产业链中产生的废料。2019年中国氧化铝总产量为7128万吨,约占世界总产量的56.6%,产生赤泥近1亿吨。对于赤泥传统的处理方式主要是筑坝堆存,但这种方式价格昂贵,浪费了赤泥中的大量的有价金属元素,且赤泥中包含的碱和放射性元素都会对环境造成不良影响。随着我国经济的快速发展,钢铁工业持续高速增长,铁矿石需求量迅猛增加,在铁矿产资源日益减少和趋向枯竭的情况下,把高铁赤泥看作第二资源,研究赤泥的综合利用,是一项具有战略意义和现实意义的工作。

[0003]

赤泥的组成和性质极其复杂,主要化学成分有fe

2

o

3

、al

2

o

3

、sio

2

、cao、tio

2

等,这些物质都可以成为工业生产的原材料,其中铁含量相对较高,可以首先进行回收利用。煤基直结还原再进行磁选可以有效地从赤泥中回收铁,但是直结还原的金属化率低,回收率偏低。因此,还原焙烧的过程往往需要一定量的添加剂,添加剂主要包括有镁盐、钙盐、钠盐和复盐,起到助熔作用,同时提高碳还还原效率;但是在使用过程中添加剂用量较大,成本较高,而且会造成一定的环境污染。

技术实现要素:

[0004]

为解决现有技术的不足,本发明提供了一种含锰矿物强化赤泥还原回收铁的方法。

[0005]

本发明所提供的技术方案如下:

[0006]

一种含锰矿物强化赤泥还原回收铁的方法,包括以下步骤:

[0007]

1)制备包含赤泥、含锰矿物、粘结剂和水的团块;

[0008]

2)将步骤1)得到的所述团块进行干燥,得到干燥团块;

[0009]

3)将步骤2)得到的所述干燥团块进行高温氧化固结,得到氧化团块;

[0010]

4)将步骤3)得到的所述氧化团块用还原剂进行还原焙烧,得到金属化团块;

[0011]

5)将步骤4)得到的所述金属化团块依次进行磨矿、磁选,得到金属铁粉。

[0012]

赤泥中的氧化铁在还原阶段生成的氧化亚铁会因为下述等反应而导致还原产率降低:

[0013]

2feo+sio

2

=fe

2

sio

4

[0014]

feo+al

2

o

3

=feal

2

o

4

[0015]

上述技术方案中,添加含锰矿物的成分,在还原阶段可发生包括如下的反应:

[0016]

2mno+sio

2

=mn

2

sio

4

[0017]

mno+al

2

o

3

=mnal

2

o

4

[0018]

2mno+fe

2

sio

4

=mn

2

sio

4

+2feo

[0019]

mno+feal

2

o

4

=mnal

2

o

4

+feo

[0020]

mno+fetio

3

=mntio

3

+feo

[0021]

2mno+fe

2

tio

4

=mn

2

tio

4

+2feo

[0022]

因此,一方面,氧化锰可以在还原阶段对赤泥中氧化硅和氧化铝等进行固化,避免其与氧化亚铁结合而导致的铁还原产率降低的问题。另一方面,氧化锰可以在还原阶段从赤泥中的各种铁盐中置换出氧化亚铁,从而增加铁的还原产率。

[0023]

具体的,步骤1)中:将赤泥、含锰矿物、粘结剂和水混匀、造块,得到所述的团块,其中,赤泥与含锰矿物的重量比为12:(1~18),粘结剂的重量与赤泥和含锰矿物的总重量的百分比为0.1~1%,水的重量与赤泥、含锰矿物和粘结剂的总重量的百分比为10~18%。

[0024]

具体的,步骤1)中:所述的含锰矿物选自软锰矿、高锰铁矿或电解锰阳极泥中的任意一种或多种的混合。软锰矿含锰55~63wt%,高锰铁矿含锰8~20wt%,电解锰阳极泥含锰42~50wt%。

[0025]

具体的,步骤1)中:所述的粘结剂选自羧甲基纤维素钠、腐殖酸钠或聚乙烯酰胺中的任意一种或多种的混合。

[0026]

基于上述技术方案,上述各种有机粘结剂在高温氧化固结过程中,相比较膨润土等无机添加剂,可以减少因添加而带入的阻碍直接还原过程的硅铝杂质元素,有利于得到的氧化球团的直接还原;同时,有机粘结剂在还原焙烧过程中会分解挥发,使得氧化球团中产生空隙,有利于改善氧化球团在还原焙烧过程中的还原动力学条件,从而促进氧化团块的直接还原。

[0027]

具体的,步骤2)中:将步骤1)得到的所述团块在30~200℃下干燥1.5~3h,得到所述的干燥团块。

[0028]

具体的,步骤3)中:所述高温氧化固结的温度为950~1250℃;时间为15~25min;气氛为空气。

[0029]

具体的,步骤4)中:还原焙烧温度为1100~1350℃;还原焙烧时间为40~150min。

[0030]

具体的,步骤4)中:所述还原剂为烟煤、无烟煤或者焦炭中的任意一种或几种的混合;所述还原剂配入量为还原剂中的碳与所述氧化团块中的铁的质量比为(1.5~2.5):1。

[0031]

具体的,步骤1)中:采用圆盘造球机或压球机造块。

[0032]

具体的,步骤3)中:采用竖炉、转底炉、带式焙烧机、链篦机或者回转窑进行高温氧化固结。

[0033]

具体的,步骤4)中:采用回转窑或者转底炉进行原焙烧。

[0034]

具体的,步骤5)中:所述的磁选采用湿式弱磁选机进行湿式磁选,所述湿式磁选的磁场强度为0.06~0.10t,矿浆浓度为10~25wt%。

[0035]

本发明针对赤泥直接还原过程中生成铁尖晶石和铁橄榄石,从而影响铁的还原效果,利用含锰矿物中的锰氧化物置换铁尖晶石和铁橄榄石中的氧化亚铁,从而使氧化亚铁进一步参与还原过程;同时锰氧化物能将赤泥中含有的铝硅固化在锰物相中,降低铝硅氧化物对铁氧化物还原的影响,从而达到强化赤泥直接还原的效果,可有效提高赤泥直接还原的金属化率、使得金属铁晶粒数量继续增加,且单体颗粒间的距离缩小,有聚集的趋势,有利于促进球团内金属铁的长大,利于后续磨矿中实现单体解离,有利于提高磁选指标,促进赤泥的综合利用;同时,能够有效利用高锰铁矿、电解锰阳极泥等含锰矿物,来源广泛、成

本低,节约能源,保护环境。

附图说明

[0036]

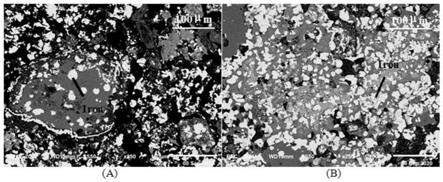

图1是对比例和实施例1得到的dri团块的光学显微镜的对比图。

具体实施方式

[0037]

以下对本发明的原理和特征进行描述,所举实施例只用于解释本发明,并非用于限定本发明的范围。

[0038]

对比例1

[0039]

对原矿tfe含量49.11%,al

2

o

3

含量10.07%,sio

2

含量3.45%的赤泥与按赤泥重量的0.5%比例的粘结剂混匀,不加含锰矿物,使用圆盘造球机造球,水分加入量为混匀料质量的15%;在150℃下干燥2.5h获得干燥团块,将干燥团块在链篦机上进行高温氧化固结得到氧化团块,氧化温度为1050℃,氧化时间为15min;以烟煤为还原剂,还原剂加入量满足碳铁质量比2.0,将氧化团块在1150℃的温度下还原焙烧120min,得到的金属化团块中铁的金属化率为82.91%,经磨矿磁选,磁选强度为0.08t,矿浆浓度为15%,得到金属铁粉,铁品位为80.62%,铁回收率70.91%。

[0040]

对得到的dri团块进行测试,如图1中(a)部分所示,铁晶粒的尺寸为20~40μm。

[0041]

实施例1

[0042]

本实施例所述含锰矿物强化赤泥还原回收铁的方法包括以下步骤:

[0043]

将为赤泥、含锰矿物、粘结剂按一定比例配料、混匀、造块,水分加入量为混匀料质量的12%;将团块在120℃下干燥2.5h,获得干燥团块;将干燥团块进行高温氧化固结得到氧化团块;将一定比例的还原剂配入氧化团块,进行还原焙烧,还原焙烧温度为1150℃,还原焙烧时间为150min,还原结束后得到金属化团块;将金属化团块进行磨矿,磁选,得到金属铁粉。

[0044]

含锰矿物为软锰矿;

[0045]

赤泥、含锰矿物的质量比为赤泥:含锰矿物=12:1,粘结剂的重量与赤泥、含锰矿物总重的百分比为0.2%;

[0046]

粘结剂为羧甲基纤维素钠;

[0047]

造块的设备为圆盘造球机;

[0048]

高温氧化固结可采用带式焙烧机;

[0049]

高温氧化固结温度为1050℃,时间为15min;

[0050]

还原剂为烟煤;

[0051]

还原剂配入量满足还原剂中的碳与混合料中的铁质量比为2.0:1;

[0052]

还原焙烧设备为回转窑;

[0053]

磁选采用湿式弱磁选机进行湿式磁选,所述湿式磁选的磁场强度为0.08t,矿浆浓度15%。

[0054]

还原焙烧得到的金属化团块的金属化率达到92.81%,经过磨矿-磁选得到金属铁粉的铁品位为90.72%,铁回收率90.29%。

[0055]

对得到的dri团块进行测试,如图1中(b)部分所示,铁晶粒的尺寸约为30-60μm,而

且铁晶粒的数量明显增多。

[0056]

实施例2

[0057]

本实施例所述含锰矿物强化赤泥还原回收铁的方法包括以下步骤:

[0058]

将为赤泥、含锰矿物、粘结剂按一定比例配料、混匀、造块,水分加入量为混匀料质量的15%;将团块在150℃下干燥2.0h,获得干燥团块;将干燥团块进行高温氧化固结得到氧化团块;将一定比例的还原剂配入氧化团块,进行还原焙烧,还原焙烧温度为1200℃,还原焙烧时间为100min,还原结束后得到金属化团块;将金属化团块进行磨矿,磁选,得到金属铁粉;

[0059]

含锰矿物为高锰铁矿;

[0060]

赤泥、含锰矿物的质量比为赤泥:含锰矿物=12:8,粘结剂的重量与赤泥、含锰矿物总重的百分比为0.5%;

[0061]

粘结剂为腐殖酸钠;

[0062]

造块的设备为压球机;

[0063]

高温氧化固结采用转底炉;

[0064]

高温氧化固结温度为950℃,时间为15min;

[0065]

还原剂为焦炭;

[0066]

还原剂配入量满足还原剂中的碳与混合料中的铁质量比为1.5:1;

[0067]

还原焙烧设备为转底炉;

[0068]

磁选采用湿式弱磁选机进行湿式磁选,所述湿式磁选的磁场强度为0.06t,矿浆浓度10%。

[0069]

还原焙烧得到的金属化团块的金属化率达到91.82%,经过磨矿-磁选得到金属铁粉的铁品位为91.76%,铁回收率90.29%。

[0070]

实施例3

[0071]

本实施例所述含锰矿物强化赤泥还原回收铁的方法包括以下步骤:

[0072]

将为赤泥、含锰矿物、粘结剂按一定比例配料、混匀、造块,水分加入量为混匀料质量的18%;将团块在200℃下干燥1.5h,获得干燥团块;将干燥团块进行高温氧化固结得到氧化团块;将一定比例的还原剂配入氧化团块,进行还原焙烧,还原焙烧温度为1100℃,还原焙烧时间为150min,还原结束后得到金属化团块;将金属化团块进行磨矿,磁选,得到金属铁粉;

[0073]

含锰矿物为高锰铁矿;

[0074]

赤泥、含锰矿物的质量比为赤泥:含锰矿物=12:16,粘结剂的重量与赤泥、含锰矿物总重的百分比为1%;

[0075]

粘结剂为聚乙烯酰胺;

[0076]

造块的设备为压球机;

[0077]

高温氧化固结可采用竖炉;

[0078]

高温氧化固结温度为1150℃,时间为20min;

[0079]

还原剂为无烟煤;

[0080]

还原剂配入量满足还原剂中的碳与混合料中的铁质量比为2.0:1;

[0081]

还原焙烧设备为回转窑;

[0082]

磁选采用湿式弱磁选机进行湿式磁选,所述湿式磁选的磁场强度为0.10t,矿浆浓度20%。

[0083]

还原焙烧得到的金属化团块的金属化率达到90.43%,经过磨矿-磁选得到金属铁粉的铁品位为88.35%,铁回收率87.82%。

[0084]

实施例4

[0085]

本实施例含锰矿物强化赤泥还原回收铁的方法包括以下步骤:

[0086]

将为赤泥、含锰矿物、粘结剂按一定比例配料、混匀、造块,水分加入量为混匀料质量的10%;将团块在160℃下干燥2.0h,获得干燥团块;将干燥团块进行高温氧化固结得到氧化团块;将一定比例的还原剂配入氧化团块,进行还原焙烧,还原焙烧温度为1350℃,还原焙烧时间为50min,还原结束后得到金属化团块;将金属化团块进行磨矿,磁选,得到金属铁粉;

[0087]

含锰矿物为电解锰阳极泥电解锰阳极泥等;

[0088]

赤泥、含锰矿物的质量比为赤泥:含锰矿物=12:4,粘结剂的重量与赤泥、含锰矿物总重的百分比为0.8%,;

[0089]

粘结剂为聚乙烯酰胺;

[0090]

造块的设备为圆盘造球机;

[0091]

高温氧化固结采用链篦机;

[0092]

高温氧化固结温度为1200℃,时间为25min;

[0093]

还原剂为烟煤;

[0094]

还原剂配入量满足还原剂中的碳与混合料中的铁质量比为2.5:1;

[0095]

还原焙烧设备为回转窑;

[0096]

磁选采用湿式弱磁选机进行湿式磁选,所述湿式磁选的磁场强度为0.06t,矿浆浓度20%。

[0097]

还原焙烧得到的金属化团块的金属化率达到93.36%,经过磨矿-磁选得到金属铁粉的铁品位为92.27%,铁回收率91.32%。

[0098]

本发明针对赤泥直结还原过程中生成铁尖晶石和铁橄榄石,从而影响铁的还原效果,利用含锰矿物中的锰氧化物置换铁尖晶石和铁橄榄石中的氧化亚铁,从而使氧化亚铁进一步参与还原过程;同时锰氧化物能将赤泥中含有的铝硅固化在锰物相中,降低铝硅氧化物对铁氧化物还原的影响,从而达到强化赤泥直结还原的效果,可有效提高赤泥直结还原的金属化率、促进铁晶粒的长大、有利于提高磁选指标,促进赤泥的综合利用,节约能源,保护环境。

[0099]

以上所述仅为本发明的较佳实施例,并不用以限制本发明,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

起点商标作为专业知识产权交易平台,可以帮助大家解决很多问题,如果大家想要了解更多知产交易信息请点击 【在线咨询】或添加微信 【19522093243】 与客服一对一沟通,为大家解决相关问题。

与客服一对一沟通,为大家解决相关问题。

此文章来源于网络,如有侵权,请联系删除

热门咨询

热门咨询

tips

商标分类

商标分类  商标转让

商标转让