气相沉积晶圆承载装置的制作方法

2021-01-30 03:01:02|

2021-01-30 03:01:02| 452|

452| 起点商标网

起点商标网

[0001]

本发明涉及半导体化学气相沉积作业设备技术领域,特别是涉及一种相沉积晶圆承载装置。

背景技术:

[0002]

化学气相沉积是一种在晶圆的反应面,形成薄膜的重要手段,是将晶圆置入一反应腔中,对晶圆加热并使晶圆的反应面与反应气体接触而形成薄膜。在高温低压的气相沉积制程中,晶圆的反应面与反应气体的接触是否均匀、晶圆的反应面的加热温度是否精准与均匀,都会直接影响薄膜形成的质量。其中,晶圆置入反应腔后的定位及承载方式也会影响薄膜的形成质量,承载晶圆的机构有时还涉及许多传动机构以及驱动旋转的机构,这些传动以及驱动旋转的机构会直接影响反应气体对晶圆的反应面的接触效果、对晶圆非反应面的加热方式以及晶圆是否便于通过自动化设备执行而影响晶圆产能的问题。

技术实现要素:

[0003]

本发明的主要目的,是提供一种气相沉积晶圆承载装置,包含:至少一碟盘,其中央设有一晶圆定位通孔,并于边缘设有一呈环状的衔接部;以及一大盘模块,其具有至少一个碟盘槽以供至少一碟盘定位,且至少一碟盘槽设有一环槽沟以供衔接部置入,环槽沟衔接一入气引道,入气引道相对于与环槽沟的衔接角度的切线方向分量大于径向方向分量,以引入气浮气体于环槽沟中施力于衔接部使至少一碟盘悬浮及旋转,环槽沟衔接于一导出口,以供气浮气体排出。

[0004]

通过前述技术手段,本发明气相沉积晶圆承载装置能够通过气动方式驱动碟盘悬浮及旋转,除了能够带动晶圆旋转使晶圆的反应面获得均匀的薄膜形成效果的外,其晶圆定位通孔并非一般盲孔,而是呈现上方与下方贯通的设计,使得晶圆的两面(反应面与非反应面)都呈现非接触状态,能够使晶圆的非反应面免除传统机台中所涉及接触式热传导的问题,且更有利于以提供辐射热为主的方式使晶圆受热,进而确保晶圆的受热过程更为均匀。其次,本发明在带动晶圆旋转的同时,不须设置相关的旋转轴或传动机构,通过气浮原理配合晶圆定位通孔的设计,能够带动晶圆自转,而不需接触晶圆的两面,因此不论是面上型(晶圆的反应面朝上)还是面下型(晶圆的反应面朝下)的气相沉积作业,均可采用本发明气相沉积晶圆承载装置,而不受限制。

[0005]

实施时,入气引道能够将气浮气体导向环槽沟的底部,衔接部底端设有复数凸齿,以使浮气体带动碟盘旋转更为容易。

[0006]

实施时,大盘模块具有一热源面与晶圆定位通孔所承载的晶圆对应保持有一受热间距,受热间距至少为晶圆翘曲变形量的20倍,以提升晶圆产制品质。

[0007]

实施时,入气引道的入气端设有一流量控制阀以控制气浮气体的引入流量,以控制至少一碟盘的悬浮高度。借以间接控制晶圆与热源面的受热间距,同时控制环槽沟被带走热量的大小,继而影响晶圆边缘的温度高低。

[0008]

实施时,气浮气体包含至少二种带热效果(导热性)不同的气体,入气引道的入气端设有至少二个流量控制阀以别控制至少二种带热效果不同的气体的引入流量。例如其中一种为相对较低导热性的气体、另外一种为相对较高导热性的气体,通过调整相对较低导热性及相对较高导热性气体的总引入流量,能够控制至少一碟盘的悬浮高度,并间接控制晶圆与热源面的受热间距;而通过控制相对较低导热性、相对较高导热性的气体引入比例能够改变环槽沟被带走热量的大小,继而更精确的影响晶圆边缘的温度高低。

[0009]

实施时,热源面设置在晶圆定位通孔的上方,晶圆定位通孔供晶圆以反应面朝下的形式置放,大盘模块对应于晶圆定位通孔的下方设有一透孔,以承载面下型气相沉积作业的晶圆。

[0010]

实施时,热源面设置在晶圆定位通孔的下方,晶圆定位通孔供晶圆以反应面朝上的形式置放,以承载面上型气相沉积作业的晶圆。

[0011]

实施时,晶圆定位通孔的边缘设有复数承载指,每一承载指具有一倾斜承载面,以有效降低对晶圆边缘的接触式热传导。

[0012]

相较于先前技术,本发明在结构设计上相当单纯,除了大幅降低晶圆的接触式热传导的外,更没有过多或复杂的传动机构,非常有利于维护与保养;其次,本发明独特的设计能够广泛的运用于面上型、面下型气相沉积作业,能提供晶圆较佳的产品良率。

附图说明

[0013]

图1为本发明第一实施例的俯视分解示意图;

[0014]

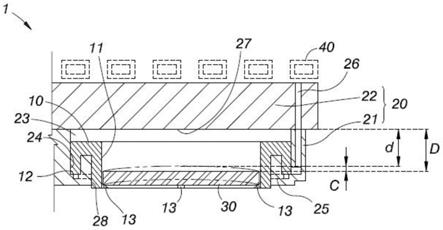

图2为本发明第一实施例的剖视示意图;

[0015]

图3为本发明第一实施例的碟盘设置凸齿态样(一);

[0016]

图4为本发明第一实施例的碟盘设置凸齿态样(二);

[0017]

图5为本发明第一实施例的气浮气体控制示意图(一);

[0018]

图6为本发明第一实施例的气浮气体控制示意图(二);

[0019]

图7为本发明第二实施例的俯视分解图示意图;

[0020]

图8为本发明第二实施例的剖视图示意图;

[0021]

图9为本发明第二实施例的碟盘设置凸齿态样(一);

[0022]

图10为本发明第二实施例的碟盘设置凸齿态样(二);

[0023]

其中,1、气相沉积晶圆承载装置;10、碟盘;11、通孔;12、衔接部;121、凸齿;122、迎风面;13、承载指;20、大盘模块;21、第一大盘;22、第二大盘;23、碟盘槽;24、环槽沟;25、入气引道;26、导出口;27、热源面;28、透孔;30、晶圆;40、加热器;d、受热间距;c、翘曲变形量;d、中心距离;50、流量控制阀;50a、流量控制阀;50b、流量控制阀。

具体实施方式

[0024]

请参阅图1及图2所示,第一实施例为面下型气相沉积作业所适用的气相沉积晶圆承载装置1,气相沉积晶圆承载装置1包含至少一碟盘10以及一大盘模块20,以供承载晶圆30用。

[0025]

碟盘10中央设有一晶圆定位通孔11,并于边缘设有一呈环状的衔接部12,晶圆定位通孔11呈现上方与下方贯通的设计,使得晶圆30的两面都呈现非接触状态,此为面下型

的气相沉积作业的实施,晶圆30的反应面为朝下设置。晶圆定位通孔11的边缘设有复数承载指13,每一承载指13具有一倾斜承载面,以有效降低对晶圆30边缘的接触式热传导。

[0026]

大盘模块20由一第一大盘21以及一第二大盘22所组合而成。大盘模块20具有至少一个碟盘槽23以供碟盘10定位,且至少一碟盘槽23设有一环槽沟24以供衔接部12置入,环槽沟24衔接一入气引道25,入气引道25相对于与环槽沟24的衔接角度的切线方向分量大于径向方向分量,以引入气浮气体于环槽沟24中施力于衔接部12使碟盘10悬浮及旋转,环槽沟24衔接于一导出口26,以供气浮气体排出。

[0027]

大盘模块20具有一热源面27与晶圆定位通孔11对应保持有一受热间距d,此实施例热源面27设置在晶圆定位通孔11的上方,晶圆定位通孔11供晶圆30以反应面朝下的形式置放,大盘模块20对应于晶圆定位通孔11的下方设有一透孔28,热源面27在受到外部加热器40加热后能够对晶圆30提供辐射热,透孔28供反应气体进入后,与晶圆30朝下的反应面进行反应。

[0028]

图2中所示的晶圆30的厚度、受热间距d、翘曲变形量c以及中心距离d,仅为示意说明便于理解的用并非实际精确尺寸。一般热的传输分为三种方式,包括热辐射、热对流以及热传导。而在低压或接近真空的制程中,热对流的影响较很小,热的传输主要是以热辐射与热传导为主。本实施例为了提供晶圆30较佳的受热均匀性,特意设计在任何的情况下,不让接触式热传导在关键的晶圆30的中心发生,仅位于晶圆30边缘的微小承载指13具有接触,能够避免造成不均匀热传输。其次,又于晶圆30受热翘曲时,晶圆30能够呈现一最大翘曲变形量c,也因此热源面27与晶圆30中心的中心距离d就会改变,为确保晶圆30中心不与热源面27接触,令中心距离d>0,在这个考量下受热间距d的大小以晶圆30沉积薄膜过程产生翘曲变形量c的20倍以上为佳,借以弱化反应过程中因晶圆30翘曲而造成受热不均匀的影响。

[0029]

请参阅图2及图3所示,实施时入气引道25用于将气浮气体导向环槽沟24的底部,衔接部12底端设有复数凸齿121,以使浮气体带动碟盘10旋转更为容易,图中所示的凸齿121大小、数量以及造型,仅为说明举例的用,因应不同的晶圆大小跟使用需求,凸齿121的大小与数量也可以调整为较图式更为细微的尺寸、更为密集的排列;又或者如图4所示,凸齿121可在造型上加以变化或设置特殊的迎风面122,以进一步控制或调节气浮气体所呈现的带动效果。

[0030]

请参阅图2及图5所示,入气引道25的入气端设有一流量控制阀50以控制气浮气体的引入流量,以控制碟盘10的悬浮高度,并间接控制晶圆30与热源面27的受热间距,同时控制环槽沟24被带走热量的大小,继而影响晶圆30边缘的温度高低。

[0031]

请参阅图6所示,气浮气体包含至少二种带热效果(导热性)不同的气体,入气引道25的入气端设有至少二个流量控制阀50a、50b,以别控制至少二种带热效果不同的气体的引入流量,其中一流量控制阀50a用于引入相对较低导热性的气体、另一流量控制阀50b用于引入相对较高导热性的气体,通过调整相对较低导热性、相对较高导热性气体的总引入流量,能够控制碟盘10的悬浮高度,并间接控制晶圆30与热源面27的受热间距;而通过控制相对较低导热性、相对较高导热性的气体引入比例能够改变环槽沟24被带走热量的大小,继而更精确的影响晶圆30边缘的温度高低。

[0032]

请参阅图7及图8所示,第二实施例为面上型气相沉积作业所适用的气相沉积晶圆承载装置1,此气相沉积晶圆承载装置1同样包含至少一碟盘10以及一大盘模块20,以供承

载晶圆30的用。第二实施例与第一实施的差异在于热源面27设置在晶圆定位通孔11的下方,晶圆定位通孔11供晶圆30以反应面朝上的形式置放,使晶圆30的反应面直接向上曝露,此第二实施例的大盘模块20设计又较第一实施例更为精简;第二实施力的受热间距d,同样地的以晶圆30沉积薄膜过程产生翘曲变形量c的20倍以上为佳。

[0033]

请参阅图9及图10所示,实施时入气引道25用于将气浮气体导向环槽沟24的底部,衔接部12底端设有复数凸齿121,以使浮气体带动碟盘10旋转更为容易,图中所示的凸齿121大小、数量以及造型,仅为说明举例的用,因应不同的晶圆大小跟使用需求,凸齿121的大小与数量也可以调整为较图式更为细微的尺寸、更为密集的排列;又或者如图10所示,凸齿121可在造型上加以变化或设置特殊的迎风面122,以进一步控制或调节气浮气体所呈现的带动效果。

[0034]

以上所述,仅为举例说明本发明的较佳实施例,并非以此限定实施的范围,例如:图2以及图8中以假想线绘制的翘曲变形比例示意,是为了说明而夸饰绘制的翘曲态样,并非此以限定实际的翘曲比例。凡是依本发明权利要求及说明书内容所作的简单置换及等效变化,皆属本发明的专利申请范畴。

起点商标作为专业知识产权交易平台,可以帮助大家解决很多问题,如果大家想要了解更多知产交易信息请点击 【在线咨询】或添加微信 【19522093243】 与客服一对一沟通,为大家解决相关问题。

与客服一对一沟通,为大家解决相关问题。

此文章来源于网络,如有侵权,请联系删除

热门咨询

热门咨询

tips

商标分类

商标分类  商标转让

商标转让