铜与镍和钴的分离方法与流程

2021-01-30 02:01:51|

2021-01-30 02:01:51| 395|

395| 起点商标网

起点商标网

[0001]

本发明涉及一种从含有铜、镍和钴的硫化物中将铜与镍和钴分离的方法。

背景技术:

[0002]

通常,在镍冶炼工厂中使用的镍锍(含镍和钴的硫化物)中含少量铜,在通过浸出处理进行的精制中,不仅镍、钴被浸出,铜也同时被浸出(例如,专利文献1)。因此,在使用了镍锍的冶炼法中,需要设置用于除去浸出的铜的脱铜处理的工序。因此,在为了使镍的生产量增加而大量使用这种镍锍的情况下,同时还需要提高脱铜处理工序的负荷。

[0003]

另外,还有将草酸铜溶液作为溶剂,使用高压釜,通过将镍、钴以离子交换的形式浸出,从而将原料的镍锍中包含的铜以硫化铜的形式残留在残渣中的方法。但是,由于在该方法中,除了原料中的铜以外,还需要一并处理溶剂中的铜,因此工艺整体的铜负荷上升且工序变得复杂。

[0004]

同样地,即使在使用铜品位高的低品位镍锍的情况下,浸出铜也会增加脱铜处理工序的负荷。如上所述地,增加脱铜处理工序的负荷,存在操作平衡、成本提高等实际的问题。

[0005]

考虑到这些问题,为了使用镍锍并抑制脱铜处理的负荷,需要一种选择性地浸出镍、钴以分离出铜的简单方法。

[0006]

现有技术文献

[0007]

专利文献

[0008]

专利文献1:日本特开平2-197533号公报。

技术实现要素:

[0009]

发明要解决的课题

[0010]

本发明是鉴于上述情况而提出的,其目的是提供一种从含有镍和钴以及铜的硫化物中,将该铜与镍和钴有效地分离的方法。

[0011]

解决课题的技术方案

[0012]

本发明人为了解决上述课题而进行了潜心研究。其结果发现,通过将含有铜、镍和钴的硫化物粉碎成规定的尺寸,并使用酸溶液在特定的氧化还原电位(orp)的条件下实施浸出处理,从而能够选择性地使镍和钴浸出,并且使铜以硫化铜形态的固体残渣的形式残留而分离,从而完成本发明。

[0013]

(1)本发明的第一发明是一种铜与镍和钴的分离方法,其中,

[0014]

通过将含有铜、镍和钴的硫化物粉碎成规定的尺寸,并使用酸溶液,在氧化还原电位(参比电极:银/氯化银电极)小于100mv的条件下搅拌,来实施浸出处理。

[0015]

(2)本发明的第二发明是如第一发明所述的铜与镍和钴的分离方法,其中,

[0016]

通过所述浸出处理,生成浸出有镍和钴的浸出液、以及含硫化铜的浸出残渣。

[0017]

(3)本发明的第三发明是如第一发明或第二发明所述的铜与镍和钴的分离方法,

其中,

[0018]

将所述硫化物进行粉碎以使粒径以d90值计为150μm以下。

[0019]

(4)本发明的第四发明是如第一发明~第三发明中任一项所述的铜与镍和钴的分离方法,其中,

[0020]

使所述酸溶液的温度为60℃以上且小于100℃,实施浸出处理。

[0021]

(5)本发明的第五发明是如第一发明~第四发明中任一项所述的铜与镍和钴的分离方法,其中,

[0022]

作为所述酸溶液使用盐酸溶液或硫酸溶液。

[0023]

(6)本发明的第六发明是如第一发明~第五发明中任一项所述的铜与镍和钴的分离方法,其中,

[0024]

所述硫化物为镍锍。

[0025]

发明效果

[0026]

根据本发明,能够从含有镍和钴以及铜的硫化物中,将该铜与镍和钴有效地分离。

附图说明

[0027]

图1是示出镍锍的粒径(d90)与浸出率的关系的绘制图。

[0028]

图2是示出根据盐酸当量的浸出处理时间与ni浸出率的关系的绘制图。

[0029]

图3是示出根据盐酸当量的浸出处理时间与co浸出率的关系的绘制图。

[0030]

图4是示出根据盐酸当量的浸出处理时间与cu浸出率的关系的绘制图。

[0031]

图5是示出在3小时的浸出处理时间条件下,盐酸当量与各成分(ni、co、cu)浸出率的关系的绘制图。

[0032]

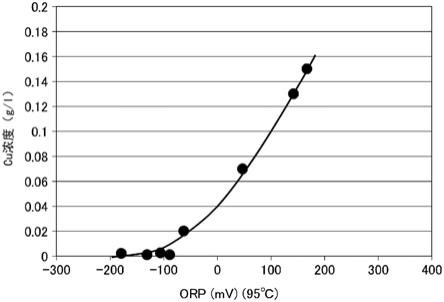

图6是示出在浸出处理时,氧化还原电位(orp,银/氯化银参比电极)与获得的浸出液中铜浓度的关系的绘制图。

[0033]

图7是示出orp与铜浸出率的关系的绘制图。

具体实施方式

[0034]

以下,详细说明本发明的具体实施方式(以下,称为“本实施方式”),但本发明完全不限定于以下实施方式,在不变更本发明主旨的范围内,能够进行适宜变更并实施。需要说明的是,本说明书中,“x~y”(x、y为任意数值)的表述是指“x以上且y以下”。

[0035]

本实施方式的分离方法,是从含有铜、镍和钴的硫化物(以下,也简称为“硫化物”)中,将铜与镍和钴分离的方法。作为含有镍和钴以及铜的硫化物,例如,可举出镍锍。

[0036]

具体而言,该分离方法的特征在于,通过将含有铜、镍和钴的硫化物粉碎成规定的尺寸,并使用酸溶液,在氧化还原电位(orp)(银/氯化银参比电极)小于100mv的条件下搅拌,来实施浸出处理。通过该浸出处理,生成浸出有镍和钴的浸出液、以及使铜成为硫化铜形态的固体残渣,从而将铜与镍和钴分离。

[0037]

根据这样的方法,例如,能够从镍锍等硫化物的原料中选择性地浸出镍和钴并与原料中的铜分离,能够有效地抑制脱铜处理的负荷。

[0038]

在浸出处理中,在添加酸溶液之前,将含有铜、镍和钴的硫化物进行粉碎以成为规定尺寸的粒径。

[0039]

作为供于浸出处理的硫化物的粒径,以由粒度分布求出的体积累积为90%时的粒径(d90)值计,优选为150μm以下,更优选为100μm以下,尤其优选为40μm以下。硫化物的粒径(d90值),例如,能够通过使用了激光衍射散射法的粒度分布测定装置等来进行测定。需要说明的是,对于硫化物的粒径的下限值而言,只要是大于0μm的值,就没有特别的限定,从操作等观点出发,例如能够设为5μm以上,更优选设为10μm以上。

[0040]

作为粉碎硫化物的方法,没有特别的限定,能够通过基于喷射磨机、布朗磨碎机(brown mill)、球磨机等的干式粉碎,或者基于球磨机、珠磨机、湿式喷射磨机等的湿式粉碎等各种公知的方法进行。

[0041]

在将硫化物粉碎后,使用酸溶液对该硫化物实施浸出处理。此时,本实施方式的特征在于,在含有硫化物的酸溶液的以银/氯化银电极为参比电极时的氧化还原电位(orp)小于100mv的条件下搅拌。如此地,通过在酸溶液的氧化还原电位小于100mv的条件下实施浸出处理,能够选择性地使硫化物所含的镍和钴浸出,并且使铜以硫化铜的形态残留。

[0042]

即,通过在上述条件下进行浸出处理,生成选择性地浸出有镍和钴的浸出液、以及含硫化铜的浸出残渣(固体残渣)。

[0043]

作为酸溶液,没有特别的限定,例如,能够使用盐酸溶液、硫酸溶液、硝酸溶液等。其中,优选使用盐酸溶液或硫酸溶液。

[0044]

通常,对于含有铜、镍和钴的硫化物,在使用酸溶液(例如,盐酸溶液)实施浸出处理的情况下,产生以下(1)~(5)的反应。

[0045]

nis+2hcl

→

nicl2+h2s

···

(1)

[0046]

cos+2hcl

→

cocl2+h2s

···

(2)

[0047]

ni+2hcl

→

nicl2+h2···

(3)

[0048]

co+2hcl

→

cocl2+h2···

(4)

[0049]

cus+2hcl

→

cucl2+h2s

···

(5)

[0050]

本发明人等发现了,在上述浸出处理中,通过将包含作为浸出对象的硫化物的酸性溶液的氧化还原电位设为特定的范围,具体而言设为小于100mv的条件,从而能够大幅抑制上述反应式中的式(5)的反应。

[0051]

浸出处理中的氧化还原电位(orp)(银/氯化银参比电极)的条件,如上所述地设为小于100mv。另外,更优选设为小于-50mv。在浸出处理中,更优选通过将溶液的氧化还原电位设为小于-50mv的条件,能够更有效地抑制上述式(5)的反应,使获得的浸出液中包含的铜浓度小于0.1g/l,能够将铜更有效地固定在浸出残渣中,更进一步提高其与浸出的镍和钴的分离性。

[0052]

氧化还原电位的控制方法,没有特别的限定,例如,在氧化还原电位上升的情况下,能够通过暂时增加作为浸出对象的硫化物的添加量,或者以吹入空气的方式添加氧化剂来进行控制。

[0053]

对酸溶液的添加浓度而言,相对于作为处理对象的硫化物中包含的镍和钴,需要添加1当量以上,优选为1.5当量以上,更优选为2当量以上。另外,作为酸溶液的添加浓度的下限值,优选为3.0当量以下,更优选为2.5当量以下。需要说明的是,当酸溶液的添加浓度大于3.0当量时,在浸出处理后的工序中,需要大量中和用药剂,使经济效率性降低。

[0054]

作为向硫化物中添加酸溶液而生成的浆料浓度,例如,优选为20g/l以上,更优选

为30g/l以上。

[0055]

作为酸溶液的温度,即浸出处理中的反应温度,优选为60℃以上且小于100℃,更优选为75℃以上且98℃以下。特别在考虑到反应速度时,优选为95℃左右。

[0056]

浸出处理的处理时间,优选根据酸溶液的添加浓度适当设定,例如,优选为2小时以上且6小时以下,更优选为4小时以上且6小时以下。虽然依赖于酸溶液的添加浓度,但当处理时间过短时,存在镍和钴的浸出率未升高,与铜的分离不充分的可能性。另一方面,当延长处理时间时,虽然镍和钴的浸出率得以提高,但硫化物中铜的浸出率也逐渐地升高,存在浸出液中含铜的可能性。

[0057]

浸出处理是通过向作为处理对象的硫化物(例如,镍锍等)中添加酸溶液后,在氧化还原电位小于100mv的条件下,搅拌硫化物和酸溶液来进行的。作为搅拌方法,没有特别的限定,例如,能够使用具备搅拌叶片的搅拌装置等来进行。通过像这样一边搅拌一边进行,能够提高镍和钴的浸出率。

[0058]

需要说明的是,在浸出处理中,持续监控溶液的氧化还原电位,将确认氧化还原电位为100mv以上,变得不能够保持小于100mv的时刻判断为反应结束时刻,立即冷却来抑制反应,并进行将含镍和钴的浸出液与含硫化铜的浸出残渣分离的固液分离处理。需要说明的是,固液分离处理能够通过公知的方法进行。

[0059]

实施例

[0060]

以下,示出本发明的实施例来更具体地说明,但本发明完全不限定于以下的实施例。

[0061]

[实施例1]

[0062]

使用行星球磨机,将作为含铜、镍和钴的硫化物的镍锍进行粉碎,准备粒径不同的三种(未粉碎、粉碎a、粉碎b)镍锍试样。然后,取6g各个镍锍试样,使用纯水将相对于该镍锍中的镍、钴量相当于2当量的11.64n的盐酸溶液20.4ml稀释到300ml,在将溶液的液温升温至95℃后,添加镍锍试样并搅拌1小时~6小时。

[0063]

在搅拌各时间后,进行过滤而固液分离,通过使用icp分析装置分析获得的滤液,求出浸出液中各成分的含量。下述表1中示出镍锍的分析值,下述表2中示出镍锍的粒度分布测定值,下述表3和表4中示出浸出条件及其结果。浸出处理时的氧化还原电位(orp)是将银/氯化银电极作为参比电极。需要说明的是,镍锍的粒度分布是使用麦奇克公司(microtrac inc.,

マイクロトラック

社)制的测定装置测定的。另外,图1示出镍锍的粒径(d90)与浸出率的关系。在此,浸出率是浸出液中的对象成分(金属)含量(g)/镍锍中的对象成分(金属)含量(g)的百分率的值。

[0064]

[表1]

[0065][0066]

[表2]

[0067][0068]

[表3]

[0069][0070]

[表4]

[0071][0072]

由表3、表4和图1可知,作为3小时的浸出处理的结果,越通过粉碎使镍锍的粒径小,镍或钴的浸出率就越提高,例如,在粉碎b的情况下为85%以上。另外,此时能够确认铜的浸出率能够抑制为小于1%。因此,可知能选择性浸出镍和钴。

[0073]

但是,可知在粉碎b的镍锍的试验中,通过进行浸出处理时间超过3小时的反应,铜的浸出率增加。认为这是由于随着反应的进行,氧化还原电位逐渐上升。

[0074]

[实施例2]

[0075]

接着,取6g表2中示出的粉碎a的镍锍来使用,使用纯水将相对于该镍锍中的镍、钴量相当于1.5当量~2.2当量的盐酸稀释到300ml,在将溶液的温度升温至95℃后,添加镍锍试样并搅拌0.5小时~6小时。

[0076]

在搅拌各时间后,进行过滤而固液分离,通过使用icp分析装置分析获得的滤液,求出浸出液中各成分的含量。下述表5和表6示出浸出条件及其结果。另外,图2、图3和图4示出根据盐酸当量的浸出处理时间与各成分(图2:ni,图3:co,图4:cu)的浸出率的关系。此外,图5示出在3小时的浸出处理时间条件下,盐酸当量与各成分浸出率的关系,图6示出在浸出处理时,氧化还原电位(orp,银/氯化银参比电极)与浸出液中铜浓度的关系,图7示出orp与铜浸出率的关系(也使用实施例1的数据)。

[0077]

[表5]

[0078][0079]

[表6]

[0080][0081]

如表和图所示,可知越增加盐酸当量,反应速度变得越快,镍和钴的浸出率变得越高。另外,能够确认虽然铜的浸出率低至小于6%,但盐酸当量越增加,铜的浸出率越逐渐增加,从镍和钴的浸出率超过90%左右起,铜的浸出率增加。

[0082]

另外,可知只要反应中的orp小于100mv,则获得的浸出液中的铜浓度就变得非常低,低至0.1g/l以下。另一方面,能够确认通过使反应中的orp上升,浸出液中的铜浓度上升。由此,可知通过控制orp,具体而言,在小于100mv的条件下实施浸出处理,从而能够大幅抑制铜的浸出,能够选择性地浸出镍和钴,并且使铜以含硫化铜的浸出残渣的形式残留。

起点商标作为专业知识产权交易平台,可以帮助大家解决很多问题,如果大家想要了解更多知产交易信息请点击 【在线咨询】或添加微信 【19522093243】 与客服一对一沟通,为大家解决相关问题。

与客服一对一沟通,为大家解决相关问题。

此文章来源于网络,如有侵权,请联系删除

热门咨询

热门咨询

tips

商标分类

商标分类  商标转让

商标转让