一种铝镁联产工艺的制作方法

2021-01-30 02:01:49|

2021-01-30 02:01:49| 388|

388| 起点商标网

起点商标网

[0001]

本发明涉及金属冶炼技术领域,更具体的说是涉及一种铝镁联产工艺。

背景技术:

[0002]

铝和镁均为银白色的轻金属,比强度、比刚度都比较高,而且都是目前世界上应用最广泛的轻型金属结构材料,广泛应用于航空、航天、武器装备、新型交通工具、工程机械、石油化工电子通讯、电力等行业,而中国又是铝和镁两种金属的最大生产国。

[0003]

对于金属镁的生产工艺,皮江法炼镁在中国占总产量的95%以上。皮江法炼镁的原料为白云石,经焙烧产生氧化镁和氧化钙的复合氧化物,在高温和真空条件下,采用硅铁作还原剂选择性地和复合氧化物中氧化镁反应得到粗金属镁,粗镁再经精炼制得合格的金属镁熔体,通过加入铝、硅、锌、锰、锆、锂、稀土元素制成各种不同成分和性能的合金,用于各个部门。

[0004]

由于各种因素存在的原因,皮江法炼镁过程中要产生一种含有5%-10%氧化镁的硅酸钙还原渣。这种硅酸钙还原渣理论上是硅酸盐水泥的主要成分,但由于其中氧化镁的存在以及还原过程中高温下渣中游离氧化钙被严重过烧,和水反应的速度极慢,如果用这种硅酸钙还原渣做硅酸盐水泥,以上两种因素都会严重影响水泥质量,所以不能用来生产水泥,因此,皮江法炼镁的还原渣对环境造成了极大危害,这一技术问题,是皮江法炼镁过程中尚未得到解决的难题。

[0005]

同时,皮江法炼镁过程中还有以下情况产生:(1)金属镁生产过程中的白云石的焙烧要产生大量的co2废气,每吨白云石大约放出0.47-0.7吨纯净的co2,对环境造成极大污染,又无处理方法;(2)因为金属镁生产过程中要进行多次的高温加热过程,如白云石的焙烧,镁的还原,镁的精炼,锅炉蒸汽的产生,绝大部分运行温度都在1200℃以上,都需要al2o3含量在75%的高档耐火材料,平均每3-4万吨金属镁生产就要有1万吨以上废弃耐火材料排出,另外还包括用于高温的保温材料硅酸铝纤维的排出,这大量的废弃耐火材料、保温材料等固体废弃物都是金属镁生产过程中难于处理的问题;(3)皮江法金属镁生产过程中的还原渣,量大而且目前尚无有效利用方法,1200℃以上的还原渣从还原罐中排出,1200℃的高温显热,以及还原渣的粉化对环境造成粉尘的污染,这些都是难以解决的。

[0006]

对于金属铝的生产工艺,生产原料为铝矾土,主要成分为氧化铝的水合物,杂质主要是二氧化硅和氧化铁,还有一些氧化钒及氧化钛等杂质。金属铝的生产主要是在碱性条件下浸出提取铝矾土中的氧化铝,其中,二氧化硅含量的高低决定了氧化铝的生产成本,铝酸钙中硅含量较低、属a/s比值(式中a代表氧化铝含量,s代表二氧化硅含量)较高的优质氧化铝生产原料适合先进的拜耳法工艺。目前,中国的氧化铝产能已占世界总产能的50%以上,但优质铝土矿仅占世界总储量的3%,矿石资源储量不足,严重制约了氧化铝工业的发展。由于目前铝行业竞争极为激烈,一般采用从澳大利亚进口高a/s的三水铝石型铝土矿生产金属铝,随着全世界的铝矾土资源大量的开采,资源越来越少,价格越来越高。

[0007]

另外,在铝钒土提取氧化铝的工艺中,采用碱浸出法提取铝钒土的氧化铝,浸出后

形成铝酸钠,净化后采用co2进行碳酸化分解使铝酸钠溶液中铝成分以氢氧化铝的形态沉淀出来,所以氧化铝生产过程中还需要大量co2用作氢氧化铝的沉淀剂。还有,为了加速铝矾土中碱溶浸的速度,采用蒸汽加热是其工艺的主要工艺手段,所以在铝矾土提取氧化铝的工艺过程中还需大量一定压力的水蒸汽用于浸取工艺。

[0008]

最重要的一点,在皮江法炼镁过程中,可以利用工业硅、硅铁、碳、碳化钙、铝硅合金以及金属铝作金属镁的还原剂,而其中的铝在以上列举的还原剂中活性最好,反应速度快,反应温度低,利用铝作还原剂时产生的还原渣为铝酸钙,主要成分为氧化铝和氧化钙,其中氧化铝含量为35%-45%,氧化钙为50%左右,和铝热法钙还原渣基本是相似的,将其用于炼铝行业的氧化铝生产中具有诸多有利因素:

[0009]

(1)由于铝酸钙中氧化铝和氧化钙的含量都很高,用它代替石灰和铝矾土(铝热法)用于提取氧化铝,具有产品纯度高、碱耗低的显著优势;

[0010]

(2)由于铝酸钙中含有50%左右的活性氧化钙,使浸取液中氢氧根的含量显著提高,浸取性能更好;

[0011]

(3)铝酸钙还可用于氢氧化铝生产过程中的溶液精制过程,用作助滤剂使精滤效果明显提高。

[0012]

而且,金属铝生产过程的最终产品金属铝是铝热法金属镁生产的主要原料,是活性最好的还原剂,而且硅含量≤4%的铝硅合金回收加工成铝合金粒用作镁的还原剂。

[0013]

因此,如何提供一种铝镁联产工艺是本领域技术人员亟需解决的问题。

技术实现要素:

[0014]

有鉴于此,本发明的目的在于提供一种铝镁联产工艺,以解决现有技术中的不足。

[0015]

为了实现上述目的,本发明采用如下技术方案:

[0016]

一种铝镁联产工艺,具体包括以下步骤:

[0017]

(1)将铝熔化进行离心造粒,或将铝锭进行切削造粒,或将硅含量≤4%的铝硅合金回收加工成铝合金粒,得到铝还原剂;

[0018]

(2)将白云石进行高温焙烧,粉磨过筛,得到焙烧白云石粉;

[0019]

(3)将铝还原剂和焙烧白云石粉混合均匀,制成扁圆形球团料,并装入防潮袋中存贮备用;

[0020]

(4)将扁圆形球团料进行真空热还原,得到粗金属镁和高温还原渣,再将粗金属镁进行精炼,得到镁成品;

[0021]

(5)将高温还原渣加入余热锅炉,产生的蒸汽用作加热铝矾土碱浸取液的热源,同时得到铝酸钙还原渣;

[0022]

(6)将铝酸钙还原渣进行研磨粗碎,粉碎过筛,用作铝矾土浸取氧化铝的浸取原料。

[0023]

本发明的有益效果在于,第一,利用铝代替金属镁生产中的硅铁作为还原剂,还原后产生的废渣铝酸钙又用作金属铝生产过程中原料铝矾土的脱硅剂和提取氧化铝的原料;第二,金属镁还原过程中白云石焙烧后产生的co2用作铝矾土碱浸取液碳化沉淀氢氧化铝的沉淀剂;第二,高温还原渣产生的高温高压水蒸汽可用作铝矾土浸取氧化铝碱液的加热用蒸汽。

[0024]

进一步,上述步骤(1)中,铝还原剂的粒径为0.1-1mm。

[0025]

采用上述进一步的有益效果在于,上述粒径的铝还原剂较细,有利于和焙烧白云石充分接触,提高铝还原剂的利用率,同时提高镁的转化率,降低生产成本。

[0026]

在高温660℃下,铝开始熔化,液态的铝会被焙烧白云石包围,并且液态铝体积增大,温度越高,压力越大,有利于向焙烧白云石间扩散(此时铝粉和焙烧白云石为压实的球团料),在球团料的外壁处,若铝粒过大,压力增大,液态铝会突破外壁汇集于结晶器下沉,从而未能参加还原反应,降低了铝还原剂的配比量,还原反应效果会变差。

[0027]

进一步,上述步骤(2)中,高温焙烧的温度为1100-1200℃,时间为2-3h;粉磨过筛的筛网目数为80-100目;高温焙烧过程中产生的co2气体用作铝矾土碱浸取液碳化沉淀氢氧化铝的沉淀剂。

[0028]

进一步,上述步骤(3)中,铝还原剂和焙烧白云石粉的质量比为(16-18):l00;防潮袋的材质为聚氯乙烯、聚乙烯或聚丙烯。

[0029]

采用上述进一步的有益效果在于,铝的还原量会直接影响镁的还原率,一个铝原子可夺取3/2个氧,所以理论上铝作还原剂时铝的消耗量为铝镁之比,应是铝:镁

×

3/2的质量比,由于诸多因素,反应中应大于此比值,一般采用理论值加上裕量20%的配料,裕量越大,镁的还原率越高,但同时成本加大,最后看综合效益,决定配比量为(16-18):l00。

[0030]

焙烧白云石具有较强的吸湿性,在空气中极易吸收水分生成氢氧化镁和氢氧化钙,加入还原罐中受热分解会放出水蒸气,会进一步和铝还原剂发生氧化反应使铝还原剂氧化失效,所以采用聚氯乙烯、聚乙烯或聚丙烯材质的防潮袋将球团料隔绝空气保护起来,防止焙烧白云石吸湿从而影响镁的还原反应,降低镁的产量。

[0031]

进一步,上述步骤(4)中,真空热还原的真空度为0-5pa,温度为1200-1250℃,时间为5-7h。

[0032]

采用上述进一步的有益效果在于,在还原罐中,处于0-5pa的真空度下,传热方式只有热传导和辐射传热两种方式,对流传热微乎其微,镁还原过程是个吸热过程,温度越高反应速度越快,反应时间越短,低于1000℃还原反应不能进行,高于1280℃时还原罐容易变软熔化或断裂,可操作区间仅有250℃左右;另外,由于传热方式限定,还原罐的主导传热方式为热传导,还原料又是不良导体,在还原罐的横断面温度分布就像树木的年轮,温度有外向内逐渐降低,决定反应进行程度的标准是还原罐的中心是否达到特定的还原剂起始温度,还原起始温度越低,对于同一还原温度下的还原剂起始温度越低,还原时间最短,而铝在硅铁、硅镁合金中还原起始温度最低,所需还原温度最低,还原时间最短。

[0033]

进一步,上述步骤(5)中,铝酸钙还原渣的温度不超过100℃。

[0034]

采用上述进一步的有益效果在于,一方面,铝酸钙还原渣的余热回收量较多;另一方面还保证了运输过程的安全,防止篷布、轮胎等的烧损。

[0035]

进一步,上述步骤(6)中,粉碎过筛为过130-150目筛。

[0036]

采用上述进一步的有益效果在于,从理论上讲,参加反应的物质越细,接触越充分,反应越完全,铝酸钙还原渣越细,和铝矾土粉接触越充分,脱去铝矾土中二氧化硅、提取氧化铝也越充分,效率越高,效益越好;但是过细时研磨成本加大,考虑多种因素后选择过130-150目筛。

[0037]

经由上述的技术方案可知,与现有技术相比,本发明的有益效果如下:

[0038]

1、本发明铝酸钙还原渣适用于铝矾土提取氧化铝的拜耳法,以及拜耳

---

碱烧结法和联合法提取氢氧化铝的生产工艺;

[0039]

2、本发明铝酸钙还原渣也适合制作各种含氧化铝成分的耐火材料,以及保温材料的浸出循环回收再利用;

[0040]

3、本发明将金属铝和金属镁的冶炼工艺紧密关联在一起,互为原料并降低原辅材料,降低了能源的消耗,对环境友好,能够使企业取得最佳的经济效益,具有更大的市场竞争能力。

附图说明

[0041]

附图1为本发明提供的铝镁联产工艺的流程示意图。

具体实施方式

[0042]

下面对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

[0043]

实施例1

[0044]

铝镁联产工艺,具体包括以下步骤:

[0045]

(1)将铝熔化进行离心造粒,造出粒径为0.1mm的铝颗粒,经摇动筛进行筛分,筛上超出0.1mm颗粒的大粒级回到铝加热锅中重新熔化再次进入离心机中造粒;

[0046]

(2)将白云石加入焙烧炉,在1100℃的温度下高温焙烧2h,粉磨过80目筛,得到焙烧白云石粉,该过程中产生的co2气体用作铝矾土碱浸取液碳化沉淀氢氧化铝的沉淀剂;

[0047]

(3)将铝还原剂和焙烧白云石粉按16:l00的质量比混合均匀,经压球机制成扁圆形球团料,并装入聚氯乙烯、聚乙烯或聚丙烯防潮袋中存贮备用,其中≤5mm粉料不超过10%;

[0048]

(4)将扁圆形球团料装入还原罐中,加装好挡火板,装好结晶器和罐盖,在真空度为1mpa、温度为1200℃的条件下真空热还原5h,得到粗金属镁和高温还原渣,再将粗金属镁进行精炼,得到镁成品;

[0049]

(5)将高温还原渣从还原罐中取出,用保温车运往锅炉车间加入链条余热锅炉回收高温还原渣中余热,产生的0.8mpa蒸汽通过分气缸送往铝生产中用作加热铝矾土碱浸取液的热源或用于其它工艺及生活用热源,同时得到温度不超过100℃的铝酸钙还原渣;

[0050]

(6)将铝酸钙还原渣从链条余热锅炉中取出,经对辊研磨机粗碎为1mm颗粒,再进入立式研磨机研磨至130目,用作铝矾土浸取氧化铝的浸取原料。

[0051]

实施例2

[0052]

铝镁联产工艺,具体包括以下步骤:

[0053]

(1)将铝锭进行切削,造出粒径为1mm的铝颗粒,得到铝还原剂;

[0054]

(2)将白云石加入焙烧炉,在1200℃的温度下高温焙烧3h,粉磨过100目筛,得到焙烧白云石粉,该过程中产生的co2气体用作铝矾土碱浸取液碳化沉淀氢氧化铝的沉淀剂;

[0055]

(3)将铝还原剂和焙烧白云石粉按18:l00的质量比混合均匀,经压球机制成扁圆

形球团料,并装入聚氯乙烯、聚乙烯或聚丙烯防潮袋中存贮备用,其中≤5mm粉料不超过10%;

[0056]

(4)将扁圆形球团料装入还原罐中,加装好挡火板,装好结晶器和罐盖,在真空度为5mpa、温度为1200℃的条件下真空热还原7h,得到粗金属镁和高温还原渣,再将粗金属镁进行精炼,得到镁成品;

[0057]

(5)将高温还原渣从还原罐中取出,用保温车运往锅炉车间加入链条余热锅炉回收高温还原渣中余热,产生的1.3mpa蒸汽通过分气缸送往铝生产中用作加热铝矾土碱浸取液的热源或用于其它工艺及生活用热源,同时得到温度不超过100℃的铝酸钙还原渣;

[0058]

(6)将铝酸钙还原渣从链条余热锅炉中取出,经对辊研磨机粗碎为5mm颗粒,再进入立式研磨机研磨至150目,用作铝矾土浸取氧化铝的浸取原料。

[0059]

实施例3

[0060]

铝镁联产工艺,具体包括以下步骤:

[0061]

(1)将硅含量≤4%的废铝硅合金回收,加工成粒径为0.5mm铝合金粒,得到铝还原剂;

[0062]

(2)将白云石加入焙烧炉,在1150℃的温度下高温焙烧3h,粉磨过100目筛,得到焙烧白云石粉,该过程中产生的co2气体用作铝矾土碱浸取液碳化沉淀氢氧化铝的沉淀剂;

[0063]

(3)将铝还原剂和焙烧白云石粉按17:l00的质量比混合均匀,经压球机制成扁圆形球团料,并装入聚氯乙烯、聚乙烯或聚丙烯防潮袋中存贮备用,其中≤5mm粉料不超过10%;

[0064]

(4)将扁圆形球团料装入还原罐中,加装好挡火板,装好结晶器和罐盖,在真空度为3mpa、温度为1220℃的条件下真空热还原6h,得到粗金属镁和高温还原渣,再将粗金属镁进行精炼,得到镁成品;

[0065]

(5)将高温还原渣从还原罐中取出,用保温车运往锅炉车间加入链条余热锅炉回收高温还原渣中余热,产生的1.0mpa蒸汽通过分气缸送往铝生产中用作加热铝矾土碱浸取液的热源或用于其它工艺及生活用热源,同时得到温度不超过100℃的铝酸钙还原渣;

[0066]

(6)将铝酸钙还原渣从链条余热锅炉中取出,经对辊研磨机粗碎为3mm颗粒,再进入立式研磨机研磨至140目,用作铝矾土浸取氧化铝的浸取原料。

[0067]

性能测试

[0068]

1、渣样分析

[0069]

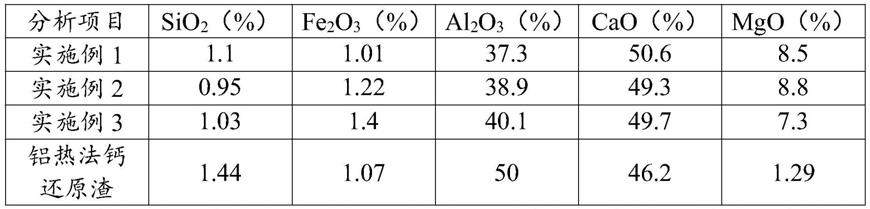

各取实施例1-3制得的铝酸钙还原渣(主要成分为氧化铝和氧化钙,其中氧化铝含量为35%-45%,氧化钙为50%左右)和铝热法钙还原渣(铝酸钙),分别进行渣样分析。分析结果如表1所示。

[0070]

表1实施例1-3铝酸钙还原渣和铝热法钙还原渣渣样分析结果

[0071]

[0072]

由表1可知,本发明实施例1-3制得的铝酸钙还原渣中主要成分为氧化铝和氧化钙,其中,氧化铝含量分别为37.3%、38.9%和40.1%,氧化钙含量分别为50.6%、49.3%和49.7%。

[0073]

以上试验说明,本发明铝镁联产工艺得到的铝酸钙还原渣的成分和铝热法钙还原渣基本是相似的,可以将其用于炼铝行业的氧化铝生产中。

[0074]

2、拜耳法浸取试验

[0075]

各取实施例1-3制得的铝酸钙还原渣,分别用作铝矾土浸取氧化铝的浸取原料,并进行一段浸出和二段浸出,溶浸液为拜耳法碳分循环母液,以碳酸钠为调配剂,调配液浓度nc=40g/l。浸出温度、浸出时间、加料量和浸出率如表2所示。

[0076]

表2实施例1-3铝酸钙还原渣浸出试验结果

[0077][0078]

由表2可知,随着进出温度的升高,浸出时间延长,浸出率升高。

[0079]

以上试验说明,本发明得到的铝酸钙还原渣经碱浸,浸出温度提高,浸出时间延长,且均能提高铝酸钙还原渣的浸出率。

[0080]

对所公开的实施例的上述说明,使本领域专业技术人员能够实现或使用本发明。对这些实施例的多种修改对本领域的专业技术人员来说将是显而易见的,本文中所定义的一般原理可以在不脱离本发明的精神或范围的情况下,在其它实施例中实现。因此,本发明将不会被限制于本文所示的这些实施例,而是要符合与本文所公开的原理和新颖特点相一致的最宽的范围。

起点商标作为专业知识产权交易平台,可以帮助大家解决很多问题,如果大家想要了解更多知产交易信息请点击 【在线咨询】或添加微信 【19522093243】 与客服一对一沟通,为大家解决相关问题。

与客服一对一沟通,为大家解决相关问题。

此文章来源于网络,如有侵权,请联系删除

热门咨询

热门咨询

tips

商标分类

商标分类  商标转让

商标转让