一种半导体沉积设备及半导体设备系统的制作方法

2021-01-30 02:01:34|

2021-01-30 02:01:34| 303|

303| 起点商标网

起点商标网

[0001]

本发明涉及半导体设备领域,特别涉及一种半导体沉积设备及半导体设备系统。

背景技术:

[0002]

目前,沉积设备广泛应用在在半导体集成电路制造领域中。随着芯片对设备工艺良率及洁净度的要求越来越高,沉积设备的要求也需逐步优化。

[0003]

在现有技术中,当薄膜沉积完成之后,需要打开腔体,取出晶圆,但是当打开腔体时,腔体内剩余的重金属粉尘会扩散到无尘室内,造成重金属污染,同时对薄膜也造成影响。

技术实现要素:

[0004]

鉴于上述现有技术的缺陷,本发明提出一种半导体沉积设备及半导体设备系统,当沉积工作完成之后,可以将该可拆卸腔体拆卸下来,将该可拆卸腔体移动至另一无尘室,然后在取出基板,从而防止重金属粉尘扩散至原来的无尘室内,减少相互无尘室的污染情况。

[0005]

为实现上述目的及其他目的,本发明提出一种半导体沉积设备,包括:

[0006]

传送腔体,所述传送腔体内设置有机械臂;

[0007]

至少一可拆卸腔体,设置在所述传送腔体内的外侧,所述机械臂将基板放置在所述可拆卸腔体内,以在所述基板上沉积薄膜;

[0008]

进气管路,连接所述可拆卸腔体,用于向所述可拆卸腔体内输送气体。

[0009]

进一步地,所述进气管路通过进气口连接所述可拆卸腔体,所述进气口设置在所述可拆卸腔体的顶部。

[0010]

进一步地,所述进气管路包括第一进气管路和第二进气管路,所述第一进气管路和所述第二进气管路通过转换接头连接。

[0011]

进一步地,所述第一进气管路还连接外部气源,所述第一进气管路上设置有第一阀体。

[0012]

进一步地,所述第二进气管路的一端延伸至所述可拆卸腔体内,所述第二进气管路延伸至所述可拆卸腔体内的一端连接扩散板。

[0013]

进一步地,所述扩散板上设置多个扩散孔。

[0014]

进一步地,还包括排气管路,所述排气管路通过排气口连接所述可拆卸腔体,所述排气口设置在所述可拆卸腔体的底部。

[0015]

进一步地,还包括第二阀体,所述第二阀体设置在所述排气口上。

[0016]

进一步地,所述可拆卸腔体还包括一基板入口,所述基板入口连接锁紧单元,所述锁紧单元用于锁紧所述基板入口。

[0017]

进一步地,本发明还提出一种半导体设备系统,包括:

[0018]

多个半导体设备,其中多个所述半导体设备中的至少一个是半导体沉积设备。

[0019]

综上所述,本发明提出一种半导体沉积设备及半导体设备系统,该半导体沉积设备包括传送腔体和可拆卸腔体,传送腔体内的机械臂将基板传送或传出可拆卸腔体内,当基板完成沉积作业时,通过关闭第一阀体和第二阀体,从而气源内的气体无法进入可拆卸腔体内,同时可拆卸腔体内的反应气体也无法从排气口内排出,同时通过锁紧单元关闭可拆卸腔体的基板入口,然后将该可拆卸腔体移动至另一无尘室内,打开基板入口,然后取出基板,从而避免造成原来无尘室的重金属污染,然后可以对可拆卸腔体进行保养,然后在将该可拆卸腔体设置在传送腔体的外侧。

附图说明

[0020]

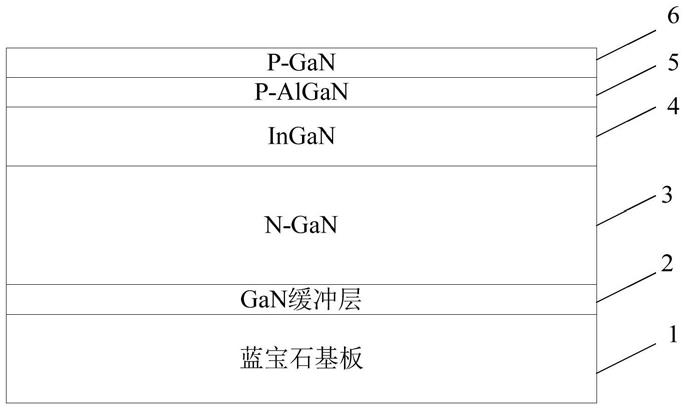

图1:氮化镓基结构的示意图。

[0021]

图2:本实施例提出的半导体沉积设备结构示意图。

[0022]

图3:第一沉积腔体的结构示意图。

[0023]

图4:扩散板的示意图。

[0024]

图5:第一进气管路和第二进气管路的结构示意图。

[0025]

图6:基板入口的示意图。

[0026]

图7:第二管路的示意图。

[0027]

图8:本实施例提出的半导体设备系统结构示意图。

具体实施方式

[0028]

以下通过特定的具体实例说明本发明的实施方式,本领域技术人员可由本说明书所揭露的内容轻易地了解本发明的其他优点与功效。本发明还可以通过另外不同的具体实施方式加以实施或应用,本说明书中的各项细节也可以基于不同观点与应用,在没有背离本发明的精神下进行各种修饰或改变。

[0029]

需要说明的是,本实施例中所提供的图示仅以示意方式说明本发明的基本构想,遂图式中仅显示与本发明中有关的组件而非按照实际实施时的组件数目、形状及尺寸绘制,其实际实施时各组件的型态、数量及比例可为一种随意的改变,且其组件布局型态也可能更为复杂。

[0030]

如图1所示,图1显示为氮化镓基结构的示意图,其示出了膜层的类型和可用于制造这种结构的处理步骤。在本实施例中,氮化镓基结构可以是led结构或其他半导体结构,例如tft或hemt结构。氮化镓基结构可以包括蓝宝石基板1,在蓝宝石基板1沉积的gan(氮化镓)缓冲层2,gan缓冲层2的厚度例如为300埃。gan缓冲层2可使用化学气相沉积工艺沉积,例如在550℃的处理温度下沉积形成。在gan缓冲层2上沉积n-gan层3,n-gan层3的厚度可以大于gan缓冲层2的厚度。ingan层4位于n-gan层3上,ingan层4可以用作多量子阱层且。在ingan层4上形成p-algan层5,该p-algan层5的厚度例如为200埃。在p-algan层5上形成有p-gan层6,p-gan层6可以用作接触层。

[0031]

如图2所示,本实施例提出一种半导体沉积设备10,该半导体沉积设备10例如为化学气相沉积设备,当然也可以为物理气相沉积设备,当然也可以是物理气相沉积设备和化学气相沉积设备的组合。

[0032]

如图2所示,当该半导体沉积设备10为物理气相沉积设备时,该半导体沉积设备10

例如用于形成高品质缓冲层,所述高品质缓冲层例如为用来形成有用的半导体装置,如功率装置、发光二极管、激光二极管或其它有用装置。

[0033]

如图2所示,当该半导体沉积设备10为化学气相沉积设备时,该半导体沉积设备10例如用于形成氮化镓缓冲层,例如形成无掺杂及/或n型掺杂的氮化镓层,例如在氮化铝缓冲层上生长无掺杂及/或n型掺杂的氮化镓层。

[0034]

如图2所示,当该半导体沉积设备10为物理气相沉积设备和化学气相沉积设备的组合时,第一沉积腔体12可以用于形成氮化铝薄膜,第二沉积腔体13可以用于形成氮化镓薄膜。

[0035]

如图1所示,本实施例以该半导体沉积设备10为化学气相沉积设备为例进行说明。

[0036]

如图1所示,该化学气相沉积设备10包括传送腔体11和多个沉积腔体,多个沉积腔体设置在传送腔体11的外侧,例如设置在传送腔体11的周围。本实施例中显示出四个沉积腔体,即第一沉积腔体12,第二沉积腔体13,第三沉积腔体14和第四沉积腔体15。传送腔体11内的机械臂可以将基板或晶圆依次送入第一沉积腔体12,第二沉积腔体13,第三沉积腔体14和第四沉积腔体15中,以在基板或晶圆上形成薄膜。在本实施例中,第一沉积腔体12,第二沉积腔体13,第三沉积腔体14和第四沉积腔体15中至少包括一个可拆卸腔体,所述可拆卸腔体是指该腔体可以单独拆卸下来,不会影响整个半导体沉积设备10的工作。本实施例例如将第一沉积腔体12设置成可拆卸腔体。

[0037]

如图2所示,在本实施例中,第一沉积腔体12例如为无掺杂及/或n型氮化镓mocvd反应腔室。第二沉积腔体13例如为多量子阱mocvd反应腔室。第三沉积腔体14例如为p型氮化镓mocvd反应腔室106。

[0038]

如图3所示,图3显示为第一沉积腔体12的剖面图。从图中可以看出,该第一沉积腔体12包括主腔体101,主腔体101内设置有底座102,底座102可以设置在主腔体101的底部。在主腔体102的顶部设置有射频组件103,射频组件103和底座102相对设置。射频组件103和底座102形成等离子产生区域。主腔体101的材料例如为不锈钢。在一些实施例中,射频组件103在沉积过程中还可以进行旋转,从而使得薄膜沉积更均匀。

[0039]

如图3所示,在本实施例中,该底座102用于放置基板,所述基板包括蓝宝石、碳化硅(sic)、硅(si)、金刚石、铝酸锂(lialo2)、氧化锌(znox)、钨(w)、铜(cu)、氮化镓(gan)、铝氮化镓(algan)、氮化铝(aln)、钠钙玻璃和/或高硅玻璃。基板可能由以下各者组成:具有兼容的晶格常数和热膨胀系数的材料、与生长于其上的iii-v族材料兼容的基板或在iii-v族生长温度下热稳定和化学稳定的基板。在本实施例中,在底座102的正面上允许放置多个基板,例如可放置四个或六个或更多或更少个基板。本实施例在底座102上设置一个基板,以减少第一沉积腔体12的质量,方便拆卸第一沉积腔体12。在一些实施例中,底座102的直径范围例如为200mm-800mm,例如在400-600mm。底座102可由多种材料形成,包括碳化硅或涂有碳化硅的石墨。在一些实施例中,底座102包括碳化硅材料并具有2000平方厘米或以上的表面积,例如为5000平方厘米或以上,又例如为6000平方厘米或以上。

[0040]

在一些实施例中,底座102还可连接一旋转单元,旋转单元用于在膜沉积期间使底座102旋转,进一步改善镀膜的厚度均匀性,及改善镀膜的应力均匀性。

[0041]

当然,在一些实施例中,还可以在底座102的背面设置一加热单元,通过该加热单元可以对基板进行加热。

[0042]

在一些实施例中,所述加热单元具体可以为射频加热器、红外辐射加热器或电阻加热器等,可以根据主腔体101的尺寸和材料进行不同的选择。在射频加热方式中,石墨的底座102被射频线圈通过诱导耦合加热,这种加热形式可以应用于大型的主腔体101,但是通常系统过于复杂。为了避免系统的复杂性,在稍小的主腔体101中,通常采用红外辐射加热方式,卤钨灯产生的热能被转化为红外辐射能,石墨的底座102吸收这种辐射能并将其转化回热能。在电阻加热方式中,通过电阻丝的发热,进而实现对底座102的加热。所述加热单元还可以集成于所述底座102内。

[0043]

如图3所示,在本实施例中,该射频组件103还连接一射频电源,通过射频电源向射频组件103提供电压,从而将反应源气体电离成等离子体。

[0044]

如图3所示,在本实施例中,在主腔体101的顶部还包括一进气口,进气管路104连接该进气口,进气管路104的一端连接所述进气口,进气管路104的另一端连接外部气源105。通过该外部气源105,进气管路104和进气口可将反应气体输送至主腔体101内。

[0045]

如图3所示,在本实施例中,该进气口设置在射频组件103的一侧,进气管路104包括第一管路1041和第二管路1042。第一管路1041的一端连接外部气源105,第一管路1041的另一端连接第二管路1042。第一管路1041例如通过快速接头107连接第二管路1042。通过旋转该快速结构107即可将第一管路1041和第二管路1042连接或分开。在第一管路106上设置一第一阀体106,当向主腔体101内输送气体时,第一阀体106例如是打开状态,当需要拆卸该腔体时,该第一阀体106例如是关闭状态。外部气源105包括含氮化合物或者氨气。在一些实施例中,外部气源105包括诸如双原子氯之类的含氯气体。含氯气体可与前驱物源反应而形成氯化物。当拆卸主腔体101时,关闭第一阀体106,从而可以防止重金属粉尘进入无尘室内。

[0046]

如图3所示,在本实施例中,该外部气源105内例如包括iii族金属有机源和v族氢化物源。所述iii族金属有机源包括ga(ch3)3、in(ch3)3、al(ch3)3、ga(c2h5)3、zn(c2h5)3气体中的一种或多种,其分解温度大于或等于35℃且小于或等于600℃。所述v族氢化物源包括nh3、ph3、ash3气体中的一种或多种,其分解温度大于或等于135℃且小于或等于800℃。

[0047]

如图3-图4所示,在本实施例中,第二管路1042的一端延伸至主腔体101内,且在第二管路1042的一端设置有扩散板108。扩散板108上具有多个扩散孔1081。反应气体通过扩散孔1081可以均匀的扩散到主腔体101内。需要说明的时,这些扩散孔1081的直径可以相同也可以不同,这些扩散孔1081的排列密度也可以进行改变。

[0048]

如图5所示,在一些实施例中,还可以主腔体101的顶部设置多个进气口,也就是设置多个进气管路104,例如设置第一进气管路104a和第二进气管路104b,第一进气管路104a可以连接第一进气装置,第二进气管路104b可以连接第二进气装置。第一进气管路104a和第二进气管路104b位于主腔体101的两侧,且第一进气管路104a的高度大于第二进气管路104b的高度,由于第一进气管路104a和第二进气管路104b具有高度差,通过第一进气管路104a和第二进气管路104b向主腔体101输送的气体不会相互影响。第一进气管路104a向主腔体101内输送的气体例如为第一气体,所述第一气体包括反应前体、载气、吹扫气体中的一种或多种。第一进气管路104b向主腔体101内输送的气体例如为第二气体,所述第二气体也包括反应前体、载气、吹扫气体中的一种或多种,可以根据传输气体的不同,使所述第一进气装置与所述第二进气装置具有不同的温度,因此所述第一气体与所述第二气体具有不

同的温度。在本实施例中,所述第一进气装置用于传输iii族金属有机源,所述第二进气装置用于传输v族氢化物源为例进行说明。由于mocvd生长工艺要求极高,通常需要极高的温度控制,且需要精确控制反应气体的配比,而iii族金属有机源的分解温度与v族氢化物源的分解温度有较大差异,因此当控制使iii族金属有机源和v族氢化物源的温度不同时,可以减少副反应的发生,提高iii-v族化合物半导体薄膜的质量和沉积速率,同时防止iii族金属有机源和v族氢化物源的浪费。此时所述第一进气装置的温度小于所述第二进气装置的温度,但不应以此限制本发明的保护范围。需要说明的是,在第一进气装置传输iii族金属有机源和第二进气装置传输v族氢化物源的同时,第一进气装置和第二进气装置还可以同时传输载气,如:氢气或氮气。

[0049]

如图3所示,在本实施例中,在主腔体101的底部还设置一排气口,排气管路109的一端连接排气口,另一端连接抽气泵111,通过该抽气泵111对主腔体101进行抽气作业,以抽走多余的等离子体,进而减少多余的离子落到薄膜上的几率,提高薄膜的质量。在主腔体101的底部还设置第二阀体110,第二阀体110位于排气口上,当进行抽气作业时,第二阀体110处于打开状态,当完成沉积作业时,第二阀体110可以处于关闭状态,以防止等离子体扩散出去。

[0050]

如图2和图6所示,在本实施例中,该主腔体101还包括基板入口,传送腔体11内的机械臂通过该基板入口将基板放置在主腔体101内。该基板入口包括两个伸缩门1011。当两个伸缩门1011打开时,也就是打开基板入口;当两个伸缩门1011关闭时,也就是关闭基板出口。该主腔体101还连接一锁紧单元1012,当拆卸该主腔体101时,该锁紧单元1012可以使得基板入口保持锁紧状态,也就是当主腔体101断电后,锁紧单元1012可以使得基板入口保持关闭或锁紧状态。当基板入口保持锁紧状态时,可以防止主腔体101内剩余的等离子体向无尘室内扩散,从而防止造成无尘室重金属污染。

[0051]

如图6所示,在本实施例中,该基板入口还可以作为基板出口,也就是说机械臂通过该基板入口将基板放进主腔体101内或者将基板拿出主腔体101。在一些实施例中,主腔体101还可以包括一基板出口,也就是说基板出口与基板入口相对设置,因此当机械臂通过基板入口将基板放置在主腔体101内,然后通过基板出口将基板拿出主腔体101。由于基板出口和基板入口相对设置,因此打开基板出口时,主腔体101内的重金属粉尘不会扩散至无尘室内,因此不会造成无尘室污染。

[0052]

如图7所示,在一些实施例中,第二管路1042的端部还可以设计成弯折状,所述弯折状朝向射频组件103和底座102之间,使得气体在射频组件103和底座102之间扩散。

[0053]

如图8所示,本实施例还提出一种半导体设备系统20,该半导体设备系统20包括多个半导体设备,例如包括第一半导体设备21,第二半导体设备22,第三半导体设备23,第四半导体设备24,第五半导体设备25和第六半导体设备26。第二半导体设备22,第三半导体设备23,第四半导体设备24,第五半导体设备25和第六半导体设备26设置在第一半导体设备21的外侧。在本实施例中,第二半导体设备22可以是可拆卸腔体,也就是在完成沉积作业之后,第二半导体设备22可以拆卸下来,单独将第二半导体设备22放置在无尘室内进行保养。第二半导体设备22的结构可以参阅图3。当然,第三半导体设备23,第四半导体设备24也可以是可拆卸腔体。

[0054]

在一些实施例中,该半导体设备系统20还包括例如刻蚀设备,离子注入设备等其

他半导体设备。

[0055]

如图8所示,在本实施例中,该半导体设备系统20可以物理气相沉积系统,也可以是化学气相沉积系统,也可以是物理气相沉积系统和化学气相沉积系统的组合。

[0056]

如图8所示,在本实施例中,当第一半导体设备21可以为传送腔体,第一半导体设备21可以将基板依次送入第二半导体设备22,第三半导体设备23,第四半导体设备24,第五半导体设备25和第六半导体设备26中,以在基板上形成不同的薄膜。在一些实施例中,第二半导体设备22还可以是清洗腔体,第三半导体设备23还可以是预热腔体,第四半导体设备24还可以是冷却腔体。

[0057]

如图8所示,在本实施例中,基板可以在第二半导体设备22内形成氮化铝薄膜,然后在第三半导体设备23内形成n-gan薄膜,然后在第四半导体设备24中形成ingan薄膜。

[0058]

综上所述,本发明提出一种半导体沉积设备及半导体设备系统,该半导体沉积设备包括传送腔体和可拆卸腔体,传送腔体内的机械臂将基板传送或传出可拆卸腔体内,当基板完成沉积作业时,通过关闭第一阀体和第二阀体,从而气源内的气体无法进入可拆卸腔体内,同时可拆卸腔体内的反应气体也无法从排气口内排出,同时通过锁紧单元关闭可拆卸腔体的基板入口,然后将该可拆卸腔体移动至另一无尘室内,打开基板入口,然后取出基板,从而避免造成原来无尘室的重金属污染,然后可以对可拆卸腔体进行保养,然后在将该可拆卸腔体设置在传送腔体的外侧。

[0059]

以上描述仅为本申请的较佳实施例以及对所运用技术原理的说明,本领域技术人员应当理解,本申请中所涉及的发明范围,并不限于上述技术特征的特定组合而成的技术方案,同时也应涵盖在不脱离所述发明构思的情况下,由上述技术特征或其等同特征进行任意组合而形成的其它技术方案,例如上述特征与本申请中公开的(但不限于)具有类似功能的技术特征进行互相替换而形成的技术方案。

[0060]

除说明书所述的技术特征外,其余技术特征为本领域技术人员的已知技术,为突出本发明的创新特点,其余技术特征在此不再赘述。

起点商标作为专业知识产权交易平台,可以帮助大家解决很多问题,如果大家想要了解更多知产交易信息请点击 【在线咨询】或添加微信 【19522093243】 与客服一对一沟通,为大家解决相关问题。

与客服一对一沟通,为大家解决相关问题。

此文章来源于网络,如有侵权,请联系删除

热门咨询

热门咨询

tips

商标分类

商标分类  商标转让

商标转让