2100MPa级镀锌钢丝用盘条及其制造方法与流程

2021-01-30 02:01:07|

2021-01-30 02:01:07| 435|

435| 起点商标网

起点商标网

2100mpa级镀锌钢丝用盘条及其制造方法

技术领域

[0001]

本发明属于材料制备技术领域,涉及一种2100mpa级镀锌钢丝用盘条的制造方法,以及一种采用该制造方法制备而成的盘条。

背景技术:

[0002]

近年来,我国大跨度桥梁建设取得了重大进展,一批标志性工程的投用奠定和巩固了我国在该领域的世界领先地位。在世界大跨度桥梁的发展历程中,材料始终扮演了重要角色,我国也不例外。桥梁缆索镀锌钢丝是现代大跨度桥梁的核心材料,其等级和质量对桥梁主跨的水平有重要影响。

[0003]

目前,1960mpa级和2000mpa级镀锌钢丝已在杨泗港大桥、沪苏通大桥等重大工程得到应用,获得了满意结果。在建的大跨度桥梁对镀锌钢丝已经提出了更高要求,如常泰大桥提出的7mm-2100mpa级。

[0004]

2100mpa级桥梁缆索镀锌钢丝对盘条的要求非常高,需要盘条在保证高强度的同时,兼具高纯净度、高均匀性、高表面质量等优异特性,已有产品无法满足该要求。

[0005]

现有技术主要通过合金化的方式提高盘条的初始强度从而提高镀锌钢丝的强度,但合金化的方式会导致钢丝扭转性能下降。为此,本专利提供了一种微合金化结合盘条热处理的方式生产高强度高塑性盘条,解决了现有技术中超高强度桥梁缆索镀锌钢丝的扭转问题。

技术实现要素:

[0006]

本发明的目的在于提供一种盘条的制造方法,以及一种采用该制造方法制备而成的盘条,该盘条具有超高强、超均匀、超纯净的优点,适用于成品直径5~7mm、抗拉强度≥2100mpa、扭转圈数≥18圈的高扭转镀锌钢丝的制备。

[0007]

为实现上述发明目的,本发明一实施方式提供了一种2100mpa级镀锌钢丝用盘条的制造方法,包括步骤:

[0008]

1)按照如下化学成分设计方案冶炼钢水,所述化学成分设计方案以质量百分比计:c:0.96~0.98%,si:1.00~1.09%,mn:0.40~0.49%,cr:0.20~0.29%,cu:0.01~0.10%,ni:0.01~0.10%,b:0.0005~0.0015%,余量为铁和不可避免的杂质;

[0009]

2)将步骤1)中所得钢水连铸成坯;在连铸过程中,以≤20℃的过热度开始浇注,压下量控制为≥25mm;

[0010]

3)将步骤2)中所得连铸坯进行开坯得到中间坯,对中间坯先后采用16目、24目砂轮进行修磨,单面修磨深度≥1.2mm,角部修磨深度不小于2.0mm;

[0011]

4)将步骤3)中修磨后的中间坯通过高线轧制工序热轧成盘条,随后经过斯太尔摩冷却后集卷,之后经过盐浴冷却后再次进行集卷成盘条成品;其中,在盐浴冷却工序时,盘条放线后依次进行离线热处理和盐浴,加热炉保持氮气气氛且温度为950~1000℃,盐浴温度为530~560℃。

[0012]

优选地,中间坯通过高线轧制工序热轧成直径为11~15mm的盘条。

[0013]

优选地,将步骤1)中所得钢水连铸成横截面尺寸为300mm

×

360mm~300mm

×

400mm的连铸坯。

[0014]

优选地,在步骤4)的斯太尔摩冷却工序中,奥氏体相变前的冷却速度控制在8k/s以上,之后集卷;盐浴冷却工序时,盘条放线后依次进行离线热处理和盐浴,加热炉保持氮气气氛且温度为950~1000℃,盐浴温度为530~560℃。

[0015]

优选地,在步骤1)中,依序通过铁水脱硫、转炉冶炼、lf精炼和真空冶炼,制得符合所述化学成分设计方案的钢水;其中,

[0016]

铁水脱硫工序中,控制脱硫后铁水中s含量以质量百分比计小于0.005%;

[0017]

转炉冶炼工序中,进行吹氧冶炼,控制出钢温度为1580~1620℃,以质量百分比计c:0.05~0.30%、p≤90ppm;

[0018]

lf精炼工序中,控制造渣,使所造炉渣的二元碱度为2.3~2.8。

[0019]

优选地,在步骤2)的连铸过程中,保持0.58m/min的恒拉速,二冷区采用气雾冷却,控制比水量为0.25l/kg以下。

[0020]

优选地,铁水脱硫工序中,采用kr脱硫技术,加入脱硫剂cao脱除熔融铁水的硫,以控制脱硫后铁水中s含量以质量百分比计小于0.005%。

[0021]

优选地,lf精炼工序中,精炼后期喂入sica线,喂丝后氩气软搅拌15min,加入保温剂。

[0022]

优选地,转炉冶炼工序中,氩气搅拌压力为1mpa,出钢至1/3时添加脱氧剂,出钢避免下渣。

[0023]

优选地,真空冶炼工序中,使用vd炉进行真空处理,真空度≤1mbar。

[0024]

优选地,在步骤3)中,将步骤2)中所得连铸坯在加热炉中进行加热,加热段空燃比维持0.75以下,均热段空燃比维持在0.65以下,加热温度为1180~1230℃,以开轧温度1100℃进行粗轧开坯,得到横截面尺寸为140mm

×

140mm的中间坯。

[0025]

优选地,在步骤4)的高线轧制工序中,热轧前的均热段温度为1160~1200℃且均热段空燃比小于0.65,开轧温度为1015~1045℃,精轧温度为950~980℃,吐丝温度为840~860℃。

[0026]

为实现上述发明目的,本发明一实施方式提供了一种2500mpa级钢绞线用盘条,其采用所述制造方法制备而成。

[0027]

优选地,所述盘条的抗拉强度rm为1580~1630mpa,断面收缩率z≥30%,断后伸长率a≥11%。

[0028]

优选地,所述盘条的同卷强度波动在

±

12mpa以内。

[0029]

优选地,所述盘条的表面裂纹深度≤40μm,脱碳层深度≤60μm。

[0030]

优选地,所述盘条的a类、b类、c类、d类的夹杂物等级均≤1.0级,网状渗碳体≤1.0级,马氏体≤1.5级。

[0031]

优选地,所述盘条可用于制备成品直径5~7mm、抗拉强度≥2100mpa、扭转圈数≥18圈的镀锌钢丝。

[0032]

优选地,所述盘条可用于制备成品直径5mm、抗拉强度≥2100mpa、扭转圈数≥18圈的镀锌钢丝。

[0033]

与现有技术相比,本发明的有益效果包括:

[0034]

(1)通过提高碳含量,提高盘条中渗碳体比例,进而提高盘条的强度,但同时会降低盘条的塑性;有别于现有技术中的合金化方式,本发明主要通过工艺控制提高材料的均匀性来提高塑性;

[0035]

(2)添加si元素一方面是为了利用其固溶强化作用,提高盘条强度;另一方面是用来降低后续钢丝镀锌过程中的强度损失;

[0036]

(3)通过cr的适量添加,减小珠光体片层间距,提高盘条强度。同时cr为碳化物形成元素,会抑制后续钢丝渗碳体片层的球化,本专利需利用钢丝的球化效果,cr含量必须严格控制;

[0037]

(4)通过开坯工序和盐浴冷却工序,来进一步减轻了凝固偏析、提高了材料均匀性,从而提高盘条的强度与塑性;

[0038]

(5)通过连铸过程中过热度和压下量的控制,在保证化学组分的设计能够提升强度的同时,极大程度的减小了宏观偏析,确保了组织均匀性;

[0039]

(6)通过修磨工序的控制,在节约降低成本的同时,消除开坯工序的加热过程中产生表面脱碳,减少连铸坯表面裂纹;

[0040]

(7)盘条具有高纯净度、组织均匀、表面质量好、强度大、塑性佳的优点,直径11~15mm,抗拉强度rm为1580~1630mpa,断面收缩率z≥30%,断后伸长率a≥11%,同卷强度波动在

±

12mpa以内,表面裂纹深度≤40μm,脱碳层深度≤60μm,a类、b类、c类、d类的夹杂物等级均≤1.0级,网状渗碳体≤1.0级,马氏体≤1.5级。

[0041]

(8)所得盘条经过拉丝、热镀锌和稳定化处理后,可以制得成品直径5~7mm、抗拉强度≥2100mpa、扭转圈数≥18圈的高扭转镀锌钢丝,特别适用于大跨度桥梁缆索。

具体实施方式

[0042]

下面结合具体的实施方式来对本发明的技术方案做进一步的介绍,以下所述技术内容仅是本发明的示范性实施方式,而非用于限制本发明的保护范围,本发明的保护范围由所附的权利要求确定。

[0043]

本实施方式提供了一种盘条的制造方法,以及一种采用该制造方法制备而成的盘条,该盘条具有超高强、超均匀、超纯净、塑性佳的优点,适用于成品直径5~7mm、抗拉强度≥2100mpa、扭转圈数≥18圈的高扭转镀锌钢丝的制备。所述制造方法包括铁水脱硫、转炉冶炼、lf精炼、真空冶炼、连铸、开坯、修磨、高线轧制、斯太尔摩冷却以及盐浴冷却等工序。

[0044]

所述盘条的化学成分设计方案以质量百分比计:c:0.96~0.98%,si:1.00~1.09%,mn:0.40~0.49%,cr:0.20~0.29%,cu:0.01~0.10%,ni:0.01~0.10%,b:0.0005~0.0015%,余量为铁和不可避免的杂质。

[0045]

下面分别对所述制造方法的各个工序的优选实施方式进行介绍。

[0046]

(1)铁水脱硫

[0047]

采用kr脱硫技术,加入脱硫剂cao脱除熔融铁水的硫,以控制脱硫后铁水中s含量以质量百分比计小于0.005%。

[0048]

(2)转炉冶炼

[0049]

将铁水脱硫工序中所得的脱硫后铁水移入转炉,并兑入废钢进行冶炼,进行吹氧

冶炼,控制出钢温度为1580~1620℃,以质量百分比计c:0.05~0.30%、p≤90ppm;氩气搅拌压力为1mpa,出钢至1/3时添加脱氧剂,出钢避免下渣。

[0050]

(3)lf精炼

[0051]

将转炉冶炼的出钢移入lf炉进行精炼,加热升温,并按照所述化学成分设计方案进行合金化处理,精炼过程中控制造渣,使所造炉渣的二元碱度为2.3~2.8;精炼后期喂入sica线,喂丝后氩气软搅拌15min,加入碳化稻壳等保温剂。

[0052]

(4)真空冶炼

[0053]

将lf精炼所得钢液投入vd炉进行真空处理,真空度≤1mbar,真空处理时间不小于30min,最终制得符合所述化学成分设计方案的钢液。

[0054]

(5)连铸

[0055]

将真空冶炼中所得钢水连铸成横截面尺寸为300mm

×

360mm~300mm

×

400mm的连铸坯,优选为300mm

×

390mm的连铸坯;在连铸过程中,以≤20℃的过热度开始浇注,保持0.58m/min的恒拉速,二冷区采用气雾冷却,控制比水量为0.25l/kg以下,压下量控制为≥25mm。

[0056]

(6)开坯

[0057]

将连铸工序中所得连铸坯在加热炉中进行加热,加热段空燃比维持0.75以下,均热段空燃比维持在0.65以下,加热温度为1180~1230℃,以开轧温度1100℃进行粗轧开坯,得到横截面尺寸为140mm

×

140mm的中间坯。

[0058]

(7)修磨

[0059]

对开坯工序中制得的中间坯先后采用16目、24目砂轮进行修磨,单面修磨深度≥1.2mm,角部修磨深度不小于2.0mm。

[0060]

(8)高线轧制

[0061]

将修磨工序之后的中间坯通过高线轧制工序热轧成直径为11~15mm的盘条;热轧前的均热段温度为1160~1200℃且均热段空燃比小于0.65,开轧温度为1015~1045℃,精轧温度为950~980℃,吐丝温度为840~860℃。

[0062]

(9)斯太尔摩冷却

[0063]

将高线轧制工序中制得的盘条在斯太尔摩冷却线上进行冷却,奥氏体相变前(大致对应于温度为630℃以上)的冷却速度控制在8k/s以上,之后集卷。

[0064]

(10)盐浴冷却

[0065]

将斯太尔摩冷却工序中集卷得到的盘条,放线后依次进行离线热处理和盐浴,其中,放线后的盘条进入加热炉中控温加热,加热炉保持氮气气氛且温度为950~1000℃,加热时间为10~15min以上,而后的盐浴温度控制为530~560℃,盐浴时间3~6min;盐浴工序之后再次进行集卷,最终制得盘条成品。

[0066]

本发明一实施方式的盘条,采用所述制造方法制备而成,其具有高纯净度、组织均匀、表面质量好、强度大、塑性好的优点,直径11~15mm,抗拉强度rm为1580~1630mpa,断面收缩率z≥30%,断后伸长率a≥11%,同卷强度波动在

±

12mpa以内,表面裂纹深度≤40μm,脱碳层深度≤60μm,a类、b类、c类、d类的夹杂物等级均≤1.0级,网状渗碳体≤1.0级,马氏体≤1.5级。

[0067]

总得来讲,本发明相较于现有技术具有以下有益效果:通过化学成分的设计,配合

生产方法的工艺技术改进,严格控制杂质物尺寸和类型,确保纯净度高、组织均匀,提高盘条的抗拉强度和拉拔性能;使得盘条经过拉丝、热镀锌和稳定化处理后,可以制得成品直径5~7mm、抗拉强度≥2100mpa、扭转圈数≥18圈的高扭转镀锌钢丝,特别适用于大跨度桥梁缆索。

[0068]

为使本发明一实施方式的目的、技术方案和优点更加清楚,下面将结合依照本发明一实施方式的实施例1~4以及未依照本发明实施方式的对比例1~3,来进一步说明本实施方式。显然,所描述的实施例1~4是本发明的一部分实施例,而不是全部的实施例。

[0069]

具体地,实施例1~4以及对比例1~5均提供了一种盘条,各自的化学成分以质量百分比计如表1所示。

[0070]

[表1]

[0071] csimncrcunib实施例10.961.010.400.200.020.030.0005实施例20.971.050.450.250.030.030.0010实施例30.981.070.490.290.050.030.0015实施例40.961.010.490.220.090.100.0012对比例10.961.250.410.200.030.030.0012对比例20.971.080.450.350.040.030.0020对比例30.961.070.480.250.050.080.0009对比例40.981.050.450.250.050.070.0010对比例50.961.060.490.250.060.060.0009

[0072]

从表1中可以看出,实施例1~4均符合本发明一实施方式中化学成分设计方案,即化学成分以质量百分比计为:c:0.96~0.98%,si:1.00~1.09%,mn:0.40~0.49%,cr:0.20~0.29%,cu:0.01~0.10%,ni:0.01~0.10%,b:0.0005~0.0015%,余量为铁和不可避免的杂质。而对比例1~2均不符合该化学成分设计方案,对比例3-5复合该化学成分设计方案,但生产工艺存在差异。

[0073]

具体的,对各个实施例1~4及对比例1~5的制造方法具体如下:

[0074]

(1)铁水脱硫

[0075]

实施例1~4及对比例1~5,均采用kr脱硫技术,加入脱硫剂cao脱除熔融铁水的硫,以控制脱硫后铁水中s含量以质量百分比计小于0.005%。

[0076]

(2)转炉冶炼

[0077]

实施例1~4及对比例1~5,均将铁水脱硫工序中所得的115t脱硫后铁水移入120t转炉,并兑入优质废钢进行冶炼,进行吹氧冶炼,控制出钢温度为1600℃,以质量百分比计c:0.05~0.30%、p≤90ppm;氩气搅拌压力为1mpa,出钢至1/3时添加脱氧剂,出钢避免下渣。

[0078]

(3)lf精炼

[0079]

实施例1~4及对比例1~5,均将转炉冶炼的出钢移入lf炉进行精炼,加热升温,并按照所述化学成分设计方案进行合金化处理,精炼过程中控制造渣,使所造炉渣的二元碱度为2.3~2.8;精炼后期喂入sica线,喂丝后氩气软搅拌15min,加入碳化稻壳等保温剂。

[0080]

(4)真空冶炼

[0081]

实施例1~4及对比例1~5,均将lf精炼所得钢液投入vd炉进行真空处理,真空度≤1mbar,真空处理时间不小于30min,实施例1~4以及对比例1~5最终冶炼得到化学成分如前面表1所示的钢液。

[0082]

(5)连铸

[0083]

实施例1~4及对比例1~3以及对比例5,均将真空冶炼中所得钢水连铸成横截面尺寸为300mm

×

390mm的连铸坯;在连铸过程中,以≤20℃的过热度开始浇注,保持0.58m/min的恒拉速,二冷区采用气雾冷却,控制比水量为0.25l/kg以下,压下量控制为≥25mm;

[0084]

而对比例4,则将真空冶炼中所得钢水连铸成横截面尺寸为300mm

×

390mm的连铸坯;在连铸过程中,以≤20℃的过热度开始浇注,保持0.58m/min的恒拉速,二冷区采用气雾冷却,控制比水量为0.25l/kg以下,压下量控制为18mm。

[0085]

(6)开坯

[0086]

实施例1~4及对比例1~5,均将连铸工序中所得连铸坯在加热炉中进行加热,加热段空燃比维持0.75,均热段空燃比维持在0.65,加热温度为1180~1230℃,总加热时间不小于5h,以开轧温度1100℃进行粗轧开坯,得到横截面尺寸为140mm

×

140mm的中间坯。

[0087]

(7)修磨

[0088]

实施例1~4及对比例1~4,均对开坯工序中制得的中间坯先后采用16目、24目砂轮进行修磨,单面修磨深度≥1.2mm,角部修磨深度不小于2.0mm;

[0089]

而对比例5,则对开坯工序中制得的中间坯采用16目砂轮进行修磨,单面修磨深度约1.0mm,角部修磨深度约1.0mm。

[0090]

(8)高线轧制

[0091]

实施例1~4及对比例1~5,均将修磨工序之后的中间坯通过高线轧制工序热轧成盘条;热轧前的均热段温度为1160~1200℃且均热段空燃比小于0.65,开轧温度为1030℃,精轧温度为950~980℃,吐丝温度为840~860℃,实施例1~4和对比例1~5中盘条的直径(参下面表3中规格)分别为11mm、13mm、14mm、14mm、14mm、13mm、14mm、14mm、14mm。

[0092]

(9)斯太尔摩冷却

[0093]

实施例1~4及对比例1~5,均将高线轧制工序中制得的盘条在斯太尔摩冷却线上进行冷却,奥氏体相变前(大致对应于温度为630℃以上)的冷却速度控制在8k/s以上,之后集卷。

[0094]

(10)盐浴冷却

[0095]

实施例1~4及对比例1~2以及对比例4~5,均将斯太尔摩冷却工序中集卷得到的盘条,放线后依次进行离线热处理和盐浴,其中,放线后的盘条进入加热炉中控温加热,加热炉保持氮气气氛且温度为950~1000℃,加热时间为10~15min以上,而后的盐浴温度控制为530~560℃,盐浴时间3~6min;盐浴工序之后再次进行集卷,最终制得盘条成品;

[0096]

而对比例3,则将斯太尔摩冷却工序中集卷得到的盘条,放线后依次进行离线热处理和盐浴,其中,放线后的盘条进入加热炉中控温加热,加热炉保持氮气气氛且温度为970~1030℃,加热时间为8~12min以上,而后的盐浴温度控制为530~560℃,盐浴时间2~4min;盐浴工序之后再次进行集卷,最终制得盘条成品。

[0097]

也即,对比例3除盐浴冷却工序与前述实施例1~4不同之外,其余工序均与实施例1~4相同;对比例4除连铸工序与前述实施例1~4不同之外,其余工序均与实施例1~4相

同;对比例5除修磨工序与前述实施例1~4不同之外,其余工序均与实施例1~4相同。

[0098]

对实施例1~4和对比例1~5的盘条的a类、b类、c类、d类夹杂物等级分别进行检测,结果如表2所示。

[0099]

[表2]

[0100] a类,级b类,级c类,级d类,级实施例10.50.50.50实施例21.00.50.50.5实施例31.00.51.00.5实施例41.00.50.50对比例10.50.50.50对比例21.00.50.50.5对比例31.00.50.50.5对比例41.50.50.50对比例50.50.50.50

[0101]

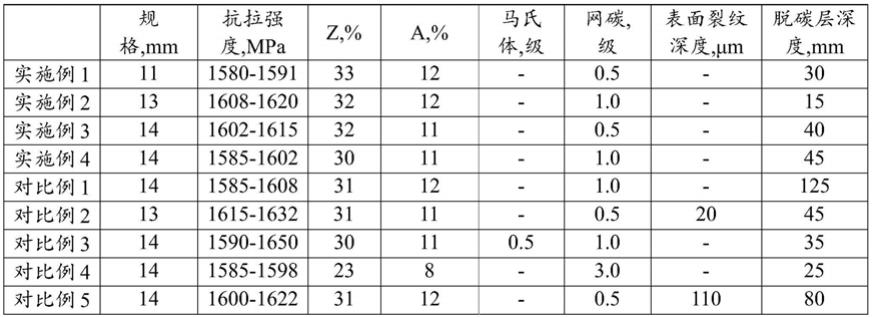

对实施例1~4和对比例1~5的盘条的组织和力学性能分别进行检测,结果如表3所示,具体包括盘条的直径(也即表3中规格)、抗拉强度、平均断面收缩率(也即表3中z)、平均断后伸长率(也即表3中a),马氏体级别、网状渗碳体(也即表3中网碳)级别、表面裂纹深度和脱碳层深度。

[0102]

[表3]

[0103][0104]

进一步地,对实施例1-4和对比例1-5的盘条,分别经过9道次拉拔,随后采用双锅法热镀锌铝,热镀锌与热镀锌铝温度为440-460℃,随后在380℃进行稳定化,最后收线制得热镀锌铝钢丝成品。实施例1-4和对比例1-5中盘条进一步制备得到钢丝成品的规格、力学性能指标如表4所示。

[0105]

[表4]

[0106] 规格,mm抗拉强度,mpa延伸率,%扭转,圈疲劳,次实施例15.122035.522-24235实施例26.021855.223-24240实施例37.021475.021-23239实施例47.022124.921-24246对比例17.021355.213-22170

对比例26.022015.13-8220对比例37.021455.08-22235对比例47.021504.54-7190对比例57.021455.04-12180

[0107]

结合表1至表4可以看出:

[0108]

本发明的盘条具有高纯净度、组织均匀、表面质量好、强度大、塑性好的优点,盘条能够用于生产成品直径5~7mm、抗拉强度≥2100mpa、扭转圈数≥18圈的高扭转镀锌钢丝,并且所制备得到的钢丝力学性能优异;

[0109]

而对比例1因si含量过高导致盘条脱碳层深度无法控制,盘条的脱碳层深度达到了125μm,最终导致了热镀锌铝钢丝的疲劳性能低于行业标准中200万次的要求;

[0110]

对比例2因cr含量过高,导致钢丝在热镀锌过程中无法完成球化,最终成品热镀锌铝钢丝的扭转值较差,未能达到14次的标准要求;

[0111]

对比例3因线速度较快,盐浴温度控制低,造成盘条的同卷抗拉强度波动大,进而导致钢丝扭转性能不稳定,未能全部达到14次的标准要求;

[0112]

对比例4因连铸坯压下量不足,中心偏析严重导致盘条面缩率低,拉丝出现断丝,扭转与疲劳值都较低;

[0113]

对比例5因坯料表面与角部修磨量不足导致坯料表面裂纹与角部脱碳去除不净,最终钢丝的扭转与疲劳值都不满足要求。

[0114]

上文所列出的详细说明仅仅是针对本发明的可行性实施方式的具体说明,它们并非用以限制本发明的保护范围,凡未脱离本发明技艺精神所作的等效实施方式或变更均应包含在本发明的保护范围之内。

起点商标作为专业知识产权交易平台,可以帮助大家解决很多问题,如果大家想要了解更多知产交易信息请点击 【在线咨询】或添加微信 【19522093243】 与客服一对一沟通,为大家解决相关问题。

与客服一对一沟通,为大家解决相关问题。

此文章来源于网络,如有侵权,请联系删除

热门咨询

热门咨询

tips

商标分类

商标分类  商标转让

商标转让