一种厚料层烧结用的覆盖剂的制作方法

2021-01-30 02:01:30|

2021-01-30 02:01:30| 333|

333| 起点商标网

起点商标网

[0001]

本发明属于铸造工业技术领域,具体涉及一种厚料层烧结用的覆盖剂。

背景技术:

[0002]

普遍认为厚料层烧结能够强化“自动蓄热”、减少燃料的配比,提高料层内部氧位,促进固体燃料的燃烧和燃烬,降低feo的生成,总之,厚料层能从各方面降低燃料消耗,进而降低烧结生产成本。但是厚料层烧结技术的应用也面临一些难题,其中最突出的问题是由于烧结料层存在“自动蓄热”现象,使得烧结料层上部热量相对不足,料层温度较低,导致料层上部的烧结混合料未充分烧结,可能会出现部分生料,同时,料层下部热量过剩出现“过熔”,降低垂直烧结速度,导致烧结利用系数和烧结成品率下降。

[0003]

现有技术如授权公告号cn101346443b公开了一种覆盖剂,该覆盖剂涉及固体随时可用组合物,用于制备对固体或半固体形式的物质进行覆膜的溶液或悬浮液,冷制备的溶液或悬浮液的粘度在大于20%的固体材料浓度下小于1000cp,其中粘度是可以用天然膜形成剂获得的,该天然成膜剂是可冷溶的并在高浓度的水介质中具有低粘度。该覆盖剂主要是用于对不同应用领域中经常采用的片剂、胶囊和其他固体或半固体形式的物质进行覆膜的组合物。授权公告号cn104275447b公开了一种发热覆盖剂及其制备方法,该发热覆盖剂由以下原料制成:膨胀石墨、萤石粉、硅铁粉、赤泥、膨润土、空心微珠、二氧化硅、氧化铁和玻璃纤维;该发热覆盖剂制备简单,使用方便,硅铁粉能够产生热量,膨胀石墨、空心微珠和萤石粉能够起到保温的作用,并能够吸收夹杂物,赤泥和膨润土能形成保温层,玻璃纤维起支撑作用;覆盖剂从冒口加入,形成保温层,延缓铸件冒口金属液体的冷凝速度。

技术实现要素:

[0004]

本发明的目的在于提供一种储热与发热性能良好,可提高烧结料的质量、强度与产量的厚料层烧结用的覆盖剂,且该覆盖剂能降低燃料消耗,进而降低烧结生产成本,减少环境污染。

[0005]

本发明为实现上述目的所采取的技术方案为:

[0006]

覆盖剂用复合材料,包括由β-fesi2/sic掺杂srmoo4制得的(β-fesi2+sic)/srmoo4复合材料;

[0007]

β-fesi2/sic材料由以下方法制得:

[0008]

对sic粉体表面改性;将改性sic粉体平铺在β-fesi2粉体表面,置入高温炉中,在高温炉中烧结,得到β-fesi2/sic材料;上述改性sic粉体经高温氧化处理所得;

[0009]

(β-fesi2+sic)/srmoo4复合材料由以下方法制得:

[0010]

将上述β-fesi2/sic粉体与srmoo4分散得到(β-fesi2+sic)-srmoo4复合粉体,两者体积比为2~4:8~15;

[0011]

将srmoo4熔化,上述(β-fesi2+sic)-srmoo4复合粉体预热,然后将预热后的 (β-fesi2+sic)-srmoo4复合粉体加入熔化后的srmoo4中,搅拌混合,热处理,得到复合浆料;

(β-fesi2+sic)/srmoo4为2.5~4.5份。

[0024]

优选地,膨胀石墨的制备方法为:

[0025]

将可膨胀石墨置于真空干燥箱中,在60~68℃下干燥25~27h,然后采取微波膨胀法,每次取2.5~3.5重量份可膨胀石墨放入微波炉中,在750~850w功率下加热40~50s得到膨胀石墨。

[0026]

本发明采用(β-fesi2+sic)/srmoo4复合材料与膨胀石墨混合得到覆盖剂,由于膨胀石墨具有丰富的孔隙结构,使得(β-fesi2+sic)/srmoo4复合材料能分散到膨胀石墨孔隙结构中,与其很好地进行结合,得到厚料层烧结用的覆盖剂;该覆盖剂在燃料燃烧时具有优异的储热与发热性能,同时能保证烧结料表层温度,避免温度低造成的强度低,以及改善料层热态透气性,提高烧结料的垂直烧结速度、利用系数、成品率、转鼓指数,以改善其质量,同时使氧化性气氛加强,以提高烧结矿的产量;除此之外,降低燃料配加量,即降低燃料消耗,进而降低烧结生产成本。

[0027]

一种厚料层烧结用的覆盖剂,其制备方法包括:将上述覆盖剂用复合材料与膨胀石墨在搅拌作用下混合均匀得到。

[0028]

优选地,搅拌速率为800~1000r/min,搅拌时间为3~6h。

[0029]

一种厚料层烧结用的覆盖剂通过喷洒的方式覆盖在烧结料表面。

[0030]

优选地,覆盖剂加水至覆盖剂含量为85~90wt%,喷洒在烧结料表面以下22~25mm处。

[0031]

为了进一步提高厚料层烧结用覆盖剂的储热、发热性以及烧结料的质量与产量,采取的优选措施还包括:

[0032]

采用金属锌元素掺杂srmoo4得到sr

x

zn

1-x

moo4(0.7≤x≤0.9),其制备方法为:称取摩尔比为0.7~0.9:0.1~0.3:1的碳酸锶、碳酸锌与氧化钼置于玛瑙中充分研磨,均匀混合后置于坩埚中,并放入高温烧结炉中1050~1150℃下烧结7~8h,得到sr

x

zn

1-x

moo4(0.7≤x≤0.9),再根据上述步骤制备得到(β-fesi2+sic)/sr

x

zn

1-x

moo4复合材料,与膨胀石墨混合得到覆盖剂,提高了覆盖剂的储热、发热性能与热态透气性,原因可能是金属锌取代部分金属锶,使srmoo4的晶体结构发生变化,在燃烧的过程中能放出溶解热或氧化热释放出热量,进而为烧结料表层提供热量,同时储存在膨胀石墨中,提高烧结料表层的温度,进而提高烧结料的强度;同时可改善料层热态透气性,以提高烧结料的产量与质量。

[0033]

本发明由于采用β-fesi2与sic材料制得β-fesi2/sic材料,再与srmoo4复合得到 (β-fesi2+sic)/srmoo4复合材料,然后与膨胀石墨混合得到覆盖剂,用于厚料层烧结;因而具有如下有益效果:该覆盖剂具有较好的储热性能,能够保证烧结料表层温度,提高烧结料的强度;同时可改善料层热态透气性,提高烧结料的垂直烧结速度、利用系数、成品率、转鼓指数,以改善其质量,同时使氧化性气氛加强,以提高烧结矿的产量;同时可降低燃料配加量,即降低燃料消耗,进而降低烧结生产成本。因此,本发明是一种储热与发热性能良好,可提高烧结料的质量、强度与产量的厚料层烧结用的覆盖剂,且该覆盖剂能降低燃料消耗,进而降低烧结生产成本,减少环境污染。

附图说明

[0034]

图1为实施例2中(β-fesi2+sic)/srmoo4复合材料的x射线衍射图;

[0035]

图2为厚料层烧结用的覆盖剂的相变潜热;

[0036]

图3为厚料层烧结用的覆盖剂发热温度;

[0037]

图4为实施例2中烧结料的烧结过程的采集图像;

[0038]

图5为烧结料的强度。

具体实施方式

[0039]

本发明所用原料:sr(no3)2,分析纯,市购;naoh,分析纯,市购;钼片,15

×

25

×

0.2mm3,纯度≥99.9wt%;fe粉,纯度>99.9%,市购;si粉,纯度>99.9%,市购;sic,纯度>99.9%,市购;可膨胀石墨,膨胀倍率250ml/g,市购;碳酸锶,分析纯,市购;碳酸锌,分析纯,市购;氧化钼,分析纯,市购;

[0040]

1)srmoo4材料的制备

[0041]

在可密封的聚四氟乙烯反应器中加入由sr(no3)2和naoh配制的sr(oh)2溶液,使sr(oh)2溶液的浓度为13wt%,通入氮气22min,排出二氧化碳气体;插入通过硝酸和氢氧化钠溶液预处理后的铝片电极和镍电极,用导线连接铝片和镍片,密封后在室温条件下反应4h,在铝片上沉积出薄膜。反应完成后,将得到的薄膜样品冲洗后,放入温水中浸泡5min,室温干燥后得到srmoo4材料;

[0042]

2)β-fesi2的制备

[0043]

将fe粉与si粉按摩尔比1:2混合球磨,球磨转速为230rpm,球料比为10:1,球磨时间为0.5h;将球磨后的混合粉末进行模压,并预烧结,激光快速凝固,得到β-fesi2;其中预烧结曲线为:以4℃/min的升温速率升至480℃,保温15min,在以6℃/min的升温速率升至 1000℃,保温45min,降温至470℃,保温7min,降至常温;激光快速凝固条件为:利用高能量密度局部熔化,自激冷却,熔层/基体界面换热系数无限大及超高温度梯度条件;其中高能量密度为0.9

×

107w/cm2,自激冷却速率为108k/s,超高温度梯度为9.5

×

104k/cm;

[0044]

3)改性sic粉体的制备

[0045]

性sic粉体采用高温分段氧化,其氧化工艺为:在320℃下保温8min,在680℃下保温12~15min,然后以9℃/min的加热速率加热至1150℃,保温3h;

[0046]

4)膨胀石墨的制备

[0047]

将可膨胀石墨置于真空干燥箱中,在65℃下干燥26h,然后采取微波膨胀法,每次取3 重量份可膨胀石墨放入微波炉中,在800w功率下加热45s得到膨胀石墨。

[0048]

以下结合具体实施方式和附图对本发明的技术方案作进一步详细描述

[0049]

实施例1

[0050]

一种厚料层烧结的覆盖剂,其制备步骤包括:

[0051]

(1)覆盖剂用复合材料的制备

[0052]

s1:β-fesi2/sic材料的制备

[0053]

将2.5重量份改性sic粉体平铺在6重量份β-fesi2粉体表面,置入高温炉中,在高温炉中烧结,得到β-fesi2/sic材料;其中烧结曲线为:高温炉真空度为9kpa,以12℃/min的升温速率升至1600℃,保温2.5h,以5℃/min的降温速率降至室温;

[0054]

s2:(β-fesi2+sic)/srmoo4复合材料的制备

[0055]

将上述β-fesi2/sic材料与srmoo4按体积比2:15,球料质量比为10:1,加入球磨罐

中,转速为70rpm,球磨72h,得到(β-fesi2+sic)-srmoo4复合粉体;然后将为20重量份srmoo4放入石墨坩埚中在电阻炉内加热熔化到650℃,将4重量份(β-fesi2+sic)-srmoo4复合粉体预热至600℃加入至熔化处理后的srmoo4中,进行半固态搅拌,搅拌速率为750rpm,搅拌时间为1h;升温至950℃进行热处理,将复合浆料倒入预热温度为220℃不锈钢钢模具中,冷却,得到(β-fesi2+sic)/srmoo4复合材料;

[0056]

(2)覆盖剂的制备

[0057]

将10重量份的膨胀石墨与3重量份(β-fesi2+sic)/srmoo4复合材料在搅拌作用下混合均匀,搅拌速率800r/min,搅拌时间为6h,得到覆盖剂;将覆盖剂加水至覆盖剂含量为85wt%,喷洒在烧结料表面以下22mm处,其中烧结料的料层厚度为680mm。

[0058]

实施例2

[0059]

一种厚料层烧结的覆盖剂,其制备步骤包括:

[0060]

(1)覆盖剂用复合材料的制备

[0061]

s1:β-fesi2/sic材料的制备

[0062]

将3重量份改性sic粉体平铺在7重量份β-fesi2粉体表面,置入高温炉中,在高温炉中烧结,得到β-fesi2/sic材料;其中烧结曲线为:高温炉真空度为7kpa,以15℃/min的升温速率升至1650℃,保温1.5h,以3℃/min的降温速率降至室温;

[0063]

s2:(β-fesi2+sic)/srmoo4复合材料的制备

[0064]

将上述β-fesi2/sic材料与srmoo4按体积比3:10,球料质量比为10:1,加入球磨罐中,转速为70rpm,球磨72h,得到(β-fesi2+sic)-srmoo4复合粉体;然后将为15重量份srmoo4放入石墨坩埚中在电阻炉内加热熔化到680℃,将7重量份(β-fesi2+sic)-srmoo4复合粉体预热至650℃加入至熔化处理后的srmoo4中,进行半固态搅拌,搅拌速率为700rpm,搅拌时间为1.5h;升温至900℃进行热处理,将复合浆料倒入预热温度为250℃不锈钢钢模具中,冷却,得到(β-fesi2+sic)/srmoo4复合材料;

[0065]

(2)覆盖剂的制备

[0066]

将13重量份的膨胀石墨与2.8重量份(β-fesi2+sic)/srmoo4复合材料在搅拌作用下混合均匀,搅拌速率1000r/min,搅拌时间为5h,得到覆盖剂;将覆盖剂加水至覆盖剂含量为88wt%,喷洒在烧结料表面以下25mm处,其中烧结料的料层厚度为700mm。

[0067]

实施例3-4

[0068]

一种厚料层烧结的覆盖剂,实施例3-4其他步骤同实施例2,仅与实施例2中步骤(1) s1不同,其具体不同之处见表1。

[0069]

表1实施例2-4步骤s1中β-fesi2与改性sic粉体的重量份

[0070]

实施例β-fesi2改性sic粉体27重量份3重量份35重量份4.2重量份48重量份2.9重量份

[0071] 实施例5-7

[0072]

一种厚料层烧结的覆盖剂,实施例5-7其他步骤同实施例2,仅与实施例2中步骤(1) s2不同,其具体不同之处见表2。

[0073]

表2实施例2与实施例5-7在步骤s2中β-fesi2/sic与srmoo4的体积比

[0074]

实施例β-fesi2/sic与srmoo4的体积比23:1052:963:1374:15

[0075]

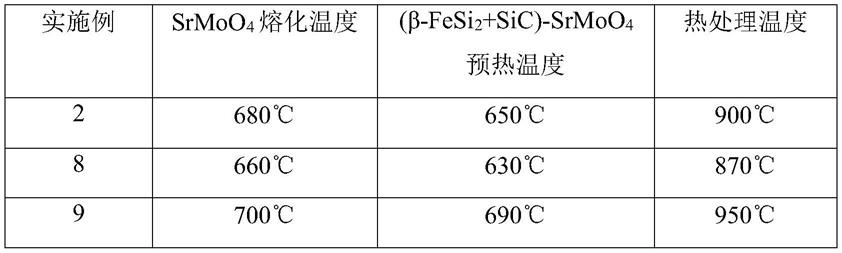

实施例8-9

[0076]

一种厚料层烧结的覆盖剂,实施例8-9其他步骤同实施例2,仅与实施例2中步骤(1) s2不同,其具体不同之处见表3。

[0077]

表3实施例2与实施例8-9步骤s2中处理温度的不同

[0078][0079]

实施例10-13

[0080]

一种厚料层烧结的覆盖剂,实施例10-13其他步骤同实施例2,仅与实施例2中步骤(2) 不同,其具体不同之处见表4。

[0081]

表4实施例2与实施例10-13覆盖剂中(β-fesi2+sic)/srmoo4复合材料与膨胀石墨的重量份

[0082]

实施例(β-fesi2+sic)/srmoo4复合材料膨胀石墨22.8重量份13重量份103.4重量份11重量份114.2重量份12重量份12

--

13重量份132.8重量份

--

[0083]

实施例14

[0084]

一种厚料层烧结的覆盖剂,与实施例2不同的是,将所用srmoo4替换为sr

x

zn

1-x

moo4(0.7≤x≤0.9);其制备方法为:称取摩尔比为0.7:0.3:1的碳酸锶、碳酸锌与氧化钼置于玛瑙中充分研磨,均匀混合后置于坩埚中,并放入高温烧结炉中1050℃下烧结8h,得到 sr

0.7

zn

0.3

moo4,其他步骤同实施例2,进而得到(β-fesi2+sic)/sr

0.7

zn

0.3

moo4复合材料。

[0085]

实施例15

[0086]

一种厚料层烧结的覆盖剂,与实施例14不同的是,碳酸锶、碳酸锌与氧化钼的摩尔比为 0.8:0.2:1,得到sr

0.8

zn

0.2

moo4,进而得到(β-fesi2+sic)/sr

0.8

zn

0.2

moo4复合材料。

[0087]

实施例16

[0088]

一种厚料层烧结的覆盖剂,与实施例14不同的是,碳酸锶、碳酸锌与氧化钼的摩尔比为 0.9:0.1:1,得到sr

0.9

zn

0.1

moo4,进而得到(β-fesi2+sic)/sr

0.9

zn

0.1

moo4复合材料。

[0089]

试验例1

[0090]

1.(β-fesi2+sic)/srmoo4复合材料x射线衍射分析

[0091]

用日本理学电机rigaku-3014型(d/max-2550bv+18kw)x射线衍射仪,cuka单色光辐射,管电压35kv、电流20ma,对粉末或块状试样进行物相组成分析。

[0092]

图1为实施例2中(β-fesi2+sic)/srmoo4复合材料的x射线衍射图。从图1可以看出,在xrd图中,显示出在β-fesi2与sic的晶相转变,且衍射峰明显;由于衍射强度和衍射角对应jcpds(no.85-0809)标准卡片数据一致,且显示明显的衍射峰,可确定为srmoo4的单相衍射峰;因此该复合材料呈现β-fesi2、sic与srmoo4复合相,由此可知,采用β-fesi2、sic 与srmoo4制备得到了(β-fesi2+sic)/srmoo4复合材料。

[0093]

2.厚料层烧结用的覆盖剂的储热性的测定

[0094]

对于覆盖剂的储热测定,本实验采用德国耐驰公司生产的sta449f同步热分析仪直接对覆盖剂测量得到,为了使测量结果更为准确,取5次重复测量的结果计算平均值。

[0095]

图2为厚料层烧结用的覆盖剂的相变潜热。从图2可以看出,实施例1-11的相变潜热均高于450j/g,对比实施例2与实施例12-13,实施例2的相变潜热远高于实施例12-13,这说明同时添加含有(β-fesi2+sic)/srmoo4复合材料与膨胀石墨的覆盖剂,提高了其储热性,原因可能是覆盖剂在燃料燃烧时在燃烧时能产生大量的热量,使得烧结料表层烧结料能够充分烧结,同时避免热量散失,具有较好的储热性能;实施例14-16的相变潜热均高于500j/g,对比实施例2与实施例14,实施例14的相变潜热高于实施例2,这说明在srmoo4中掺杂金属锌元素得到(β-fesi2+sic)/sr

0.7

zn

0.3

moo4复合材料,提高了覆盖剂的储热性能,原因可能是金属锌取代部分金属锶,使srmoo4的晶体结构发生变化,在燃烧的过程中能较好的储存在膨胀石墨中,具有优良的储热性。

[0096]

3.厚料层烧结用的覆盖剂的发热性的测定

[0097]

本实验采用日本jis标准制定的公司标准方法测得,由于发热物理指标测定未查到标准方法,因此采用电炉模拟进行分析。在刚玉增锅中装填一定数量的复合材料,在一定高度埋入测温热电偶,置于电炉中,电炉设有炉温测定热电偶。开启电炉,以6~8℃/min升温速度升温。当刚玉增锅中热电偶温度(t0)与电炉温度曲线平行关系发生变化,刚玉增锅中热电偶温度曲线上穿炉温曲线,此时刚玉增锅中的热电偶显示温度t0即为开始点火温度。在刚玉坩埚底部埋一热电偶,置于电炉中加热升温。当刚玉坩埚中的热电偶温度达到 1000℃时,保温10min。再从坩埚上部加入一定量的的复合材料,关闭电炉,测定坩埚中热电偶显示温度随时间的变化曲线进行分析研究。

[0098]

图3为厚料层烧结用的覆盖剂发热温度。从图3可以看出,实施例2的最高发热温度为 1230℃,对比实施例2与实施例12-13,实施例2的发热温度高于实施例12-13,这说明在覆盖剂中同时添加(β-fesi2+sic)/srmoo4复合材料与膨胀石墨提高了覆盖剂的发热性,原因可能是该覆盖剂在燃料燃烧时能产生较多的热量,提高烧结料表层温度,使得烧结料表层烧结缓和料能够充分烧结;实施例14的最高发热温度为1287℃,对比实施例2与实施例14,实施例14的发热温度高于实施例2,这说明在srmoo4中掺杂金属锌元素得到复合材料,提高了覆盖剂的发热性能,原因可能是金属锌取代部分金属锶,使srmoo4的晶体结构发生变化,在燃烧的过程中能放出溶解热或氧化热释放出热量,进而为烧结料表层提供热量。

[0099]

试验例2

[0100]

4.烧结料的烧结过程的图像采集

[0101]

采用具有图像采集、料层测温、料层高度与流量等多参数可调功能的可视烧结装置及大型烧结杯对样品进行测定。烧结实验参数为:烧结负压13kpa,点火温度1050℃,点火时间 1.5min,点火负压为8kpa。

[0102]

图4为实施例2中烧结料的烧结过程的采集图像。图4上层中实线为无覆盖剂的烧结料的最高温度为1150℃,中层最高温度为1208℃,下层最高为1250℃,而上层中虚线为添加实施例2覆盖剂的烧结料的最高达到1192℃,接近中层温度,这说明添加覆盖剂提高了烧结料的表层温度,原因可能是该覆盖剂在燃料燃烧时具有优异的储热与发热性能,提高了烧结料的表层温度。

[0103]

5.烧结料产量与质量的测定

[0104]

本实验对喷洒覆盖剂的烧结料的质量与产量的评价指标包括垂直烧结速度、利用系数、成品率、转鼓指数、热态透气性。烧结实验参数为料层厚度为700mm,烧结负压13kpa,点火温度1050℃,点火时间1.5min,点火负压为8kpa,燃料配加量3.7~3.9%,烧结料的水分为7.85%。

[0105]

(1)垂直烧结速率:v=h/t

[0106]

式中:

[0107]

h—料层高度,mm;

[0108]

t—烧结时间,min。

[0109]

(2)利用系数:r=7.65

×

104m/d2·

t

[0110]

式中:

[0111]

m—成品烧结料的质量,kg;

[0112]

d—烧结杯直径,mm;

[0113]

t—烧结时间,min。

[0114]

(3)成品率:p=(m

1-1)/(m

0-1)

×

100%

[0115]

式中:

[0116]

m1—烧结料≥5mm粒级的质量,kg;

[0117]

m0—烧结料的总重,kg。

[0118]

(4)转鼓强度(gb3209-87):ti=m1′

/m

10

′

×

100%

[0119]

式中:

[0120]

m1′

—经转鼓操作后筛上+6.3mm粒级质量,kg;

[0121]

m

10

′

—进入转鼓设备的试样总质量,kg。

[0122]

(5)透气性指数:p=q/a*(h/

△

p)

0.6

[0123]

式中:

[0124]

q—通过料层的风量,m3/min;

[0125]

a—抽风面积,m2;

[0126]

△

p—抽风负压,pa;

[0127]

h—料层厚度,m。

[0128]

表5烧结料产量与质量的测定结果

[0129][0130][0131]

表5为烧结料产量与质量的测定结果。对比实施例2与无覆盖剂的烧结料,实施例2的垂直烧结速度、利用系数、成品率、转鼓指数、透气性均高于无覆盖剂的烧结料,固态然耗低于无覆盖剂的烧结料;对比实施例2与实施例12-13,实施例2的垂直烧结速度、利用系数、成品率、转鼓指数、透气性均高于实施例12-13,固态然耗低于实施例12-13,这说明在覆盖剂中同时添加(β-fesi2+sic)/srmoo4复合材料与膨胀石墨可提高烧结料的质量与产量,原因可能是该复合材料能分散到膨胀石墨孔隙结构中,与其很好地进行结合,在燃烧过程中,各成分发生物理化学反应,有利于燃烧带减薄,改善料层热态透气性,以提高烧结料的产量,改善其质量,同时降低燃料配加量,即降低燃料消耗;对比实施例2与实施例14,实施例14 的垂直烧结速度、利用系数、成品率、转鼓指数、透气性均高于实施例2,这说明在srmoo4中掺杂金属锌元素得到(β-fesi2+sic)/sr

0.7

zn

0.3

moo4复合材料,进而得到覆盖剂,提高了烧结料的质量与产量,原因可能是金属锌取代部分金属锶,使srmoo4的晶体结构发生变化,可改善料层热态透气性,以提高烧结料的产量与质量。

[0132]

6.烧结料强度的测定

[0133]

本实验采用材料拉力机测定烧结料的抗压强度与抗折强度,将烧结料置于加热炉中加热至1300℃并恒温60min,然后炉内自然冷却至室温,取出进行测定,其中抗压强度与抗折强度的计算公式如下:

[0134]

抗折强度:σ

f

=3fl/2b1h2×

10-6

[0135]

抗压强度:σ

c

=f/b

22

×

10-6

[0136]

其中:

[0137]

σ

f

—抗折强度,mpa;

[0138]

σ

c

—抗压强度,mpa;

[0139]

f—试样断裂时的最大载荷,n;

[0140]

l—刀口间的距离,m;

[0141]

b1—试样断裂处的宽度,m;

[0142]

h—试样断裂处的高度;

[0143]

b2—抗压试样截面边长,m。

[0144]

图5为烧结料的强度。从图5可以看出,实施例2的抗折强度高于29mpa,抗压强度高于32mpa,对比实施例2与无覆盖剂的烧结料,实施例2的抗折强度与抗压强度均高于无覆盖剂的烧结料,对比实施例12-13与无覆盖剂的烧结料,实施例12的抗折强度和抗折强度与无

覆盖剂的烧结料无明显区别,有稍微的提高,实施例13的抗折强度与抗压强度相比无覆盖剂的烧结料有一定的提高,对比实施例2与实施例12-13,实施例2的抗折强度和抗折强度远高于实施例12-13,这说明同时添加含有(β-fesi2+sic)/srmoo4复合材料与膨胀石墨的覆盖剂,可提高烧结料的强度,原因可能是该覆盖剂在燃料燃烧时具有优异的储热与发热性能,同时能保证烧结料表层温度,避免温度低造成的强度低,进而提高烧结料的强度;实施例14 的抗折强度高于34mpa,抗压强度高于35mpa,对比实施例2与实施例14,实施例2的抗折强度与抗压强度均高于实施例14,这说明在srmoo4中掺杂金属锌元素得到(β-fesi2+sic)/ sr

0.7

zn

0.3

moo4复合材料,进而得到覆盖剂,其提高了烧结料的强度,原因可能是该覆盖剂在燃烧时可提高烧结料表层的温度,进而提高烧结料的强度。

[0145]

本发明的操作步骤中的常规操作为本领域技术人员所熟知,在此不进行赘述。

[0146]

以上实施方式仅用于说明本发明,而并非对本发明的限制,本领域的普通技术人员,在不脱离本发明的精神和范围的情况下,还可以做出各种变化和变型。因此,所有等同的技术方案、也属于本发明的范畴,本发明的专利保护范围应由权利要求限定。

起点商标作为专业知识产权交易平台,可以帮助大家解决很多问题,如果大家想要了解更多知产交易信息请点击 【在线咨询】或添加微信 【19522093243】 与客服一对一沟通,为大家解决相关问题。

与客服一对一沟通,为大家解决相关问题。

此文章来源于网络,如有侵权,请联系删除

热门咨询

热门咨询

tips

商标分类

商标分类  商标转让

商标转让