一种用于硅异质结太阳电池生产的单腔PECVD沉积工艺的制作方法

2021-01-30 02:01:44|

2021-01-30 02:01:44| 336|

336| 起点商标网

起点商标网

一种用于硅异质结太阳电池生产的单腔pecvd沉积工艺

技术领域

[0001]

本发明涉及硅太阳电池,更具体地涉及一种用于硅异质结太阳电池生产的单腔pecvd沉积工艺。

背景技术:

[0002]

晶体硅/非晶硅异质结(shj)太阳电池是性能最好的单结硅电池,光电转换效率高达26.7%。典型的shj太阳电池中硅薄膜包含三种类型:(1)本征非晶硅i-a-si:h、(2)掺磷n型非晶硅n-a-si:h或掺磷n型微晶硅n-μc-si:h、(3)掺硼p型非晶硅p-a-si:h或掺硼p型微晶硅p-μc-si:h。为了避免掺杂原子在不同硅薄膜沉积时的交叉污染,典型的shj电池生产工艺中pecvd沉积设备包含三个或四个独立的pecvd腔室,分别用于沉积上述三种不同掺杂类型的硅薄膜。如图5所示,多腔室pecvd沉积设备包括load-lock201、出片室202、托盘转移腔室203、本征硅薄膜沉积腔室204、n型硅薄膜沉积腔室205和p型硅薄膜沉积腔室206。

[0003]

显然,该典型的shj电池生产工艺在大规模生产上具有以下缺点:(1)对于不同的硅薄膜沉积,需要机器手臂将沉积托盘在不同腔室之间转运,托盘转运过程腔室抽真空因耗时而影响生产效率;(2)托盘每次转运到新的腔室后温度都会显著下降而低于沉积工艺所需的温度,因此需要大约3分钟的托盘加热过程,既浪费了前驱气体,又损耗了加热能量;(3)pecvd的三腔室或四腔室设计方案需要较大的设备投入成本,如腔室数量增多、射频电源数量增多、气体流量控制阀数量增多等。

技术实现要素:

[0004]

为了解决上述现有技术中的多腔室pecvd沉积工艺的问题,本发明提供一种用于硅异质结太阳电池生产的单腔pecvd沉积工艺。

[0005]

根据本发明的用于硅异质结太阳电池生产的单腔pecvd沉积工艺,该硅异质结太阳电池包括本征非晶硅薄膜和掺杂硅薄膜,该单腔pecvd沉积工艺包括在同一pecvd沉积腔室中沉积本征非晶硅薄膜和掺杂硅薄膜,其中,在沉积掺杂硅薄膜之后通过氧化性等离子体对pecvd沉积腔室进行后处理,以利用氧化性等离子体产生的氧化性粒子钝化附着在pecvd沉积腔室上的掺杂原子使其失去活性以避免交叉污染。

[0006]

优选地,通过氧化性等离子体对pecvd沉积腔室进行后处理的沉积功率为5-400mw/cm2。

[0007]

优选地,在沉积掺杂硅薄膜之后通过氧化性等离子体对掺杂硅薄膜进行后处理,以利用氧化性等离子体轰击掺杂硅薄膜来提升掺杂硅薄膜的致密性。

[0008]

优选地,通过氧化性等离子体对掺杂硅薄膜进行后处理的沉积功率为6-40mw/cm2。在优选的实施例中,该沉积功率为15mw/cm2。

[0009]

优选地,氧化性等离子体包括co2等离子体。优选地,该氧化性等离子体包括co2等离子体和稀释气体,该稀释气体为h2、ar、he、n2中的至少一种。

[0010]

优选地,该单腔pecvd沉积工艺还包括在通过氧化性等离子体对沉积腔室进行后

处理之前,在掺杂硅薄膜上沉积高掺杂浓度且较为疏松的掺杂层。

[0011]

优选地,掺杂硅薄膜为掺磷非晶硅薄膜(p-a-si:h)或掺磷微晶硅薄膜(p-μc-si:h)或掺磷非晶硅氧薄膜(p-a-sio:h)或掺磷微晶硅氧薄膜(p-μc-sio:h)或掺硼非晶硅薄膜(n-a-si:h)或掺硼微晶硅薄膜(n-μc-si:h)或掺硼非晶硅氧薄膜(n-a-sio:h)或掺硼微晶硅氧薄膜(n-μc-sio:h)。

[0012]

优选地,掺磷非晶硅薄膜(p-a-si:h)或掺磷微晶硅薄膜(p-μc-si:h)或掺磷非晶硅氧薄膜(p-a-sio:h)或掺磷微晶硅氧薄膜(p-μc-sio:h)的介电常数的虚部最大值大于22,掺硼非晶硅薄膜(n-a-si:h)或掺硼微晶硅薄膜(n-μc-si:h)或掺硼非晶硅氧薄膜(n-a-sio:h)或掺硼微晶硅氧薄膜(n-μc-sio:h)的介电常数的虚部大于21。

[0013]

优选地,掺硼非晶硅薄膜(n-a-si:h)或掺硼微晶硅薄膜(n-μc-si:h)或掺硼非晶硅氧薄膜(n-a-sio:h)或掺硼微晶硅氧薄膜(n-μc-sio:h)中氢的含量小于15%。

[0014]

优选地,本征非晶硅薄膜为本征非晶硅薄膜(i-a-si:h)或者本征非晶硅氧薄膜(i-a-sio:h)。

[0015]

根据本发明的用于硅异质结太阳电池生产的单腔pecvd沉积工艺,引入氧化性等离子体,如co2等离子体或co2与其他非沉积气体的混合等离子体,实现了对pecvd沉积腔室的沉积腔壁上残余掺杂原子的钝化作用,有效避免了不同硅薄膜(a-si:h)沉积之间的交叉污染,而且能够获得很高的光电转换效率。优选地,氧化性等离子体的引入还可以实现对沉积薄膜后处理,获得更好的薄膜质量。根据本发明的用于硅异质结太阳电池生产的pecvd沉积设备由多个沉积腔室减少为单个沉积腔室,因此可以有效降低生产设备的投入成本,同时可以大大缩短工艺的生产线长度,提高shj太阳电池的生产效率。总之,根据本发明的用于硅异质结太阳电池生产的单腔pecvd沉积工艺,具有低成本、高可靠性的优势,具有广泛的实用价值及经济价值。

附图说明

[0016]

图1是根据本发明的一个优选实施例的用于硅异质结太阳电池生产的单腔pecvd腔室结构示意图;

[0017]

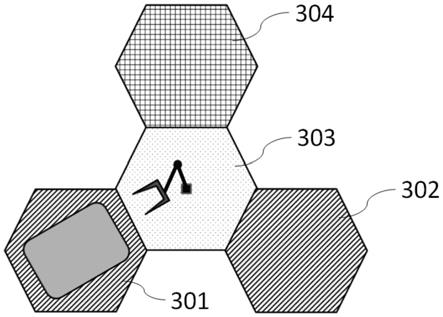

图2是根据本发明的一个优选实施例的用于硅异质结太阳电池生产的单腔pecvd沉积设备的俯视结构示意图;

[0018]

图3是根据本发明的实施例1的用于硅异质结太阳电池生产的单腔pecvd沉积工艺的流程图;

[0019]

图4是根据本发明的实施例2的用于硅异质结太阳电池生产的单腔pecvd沉积工艺的流程图

[0020]

图5是根据现有技术的用于标准硅异质结太阳电池生产的多腔pecvd沉积设的俯视结构示意图。

具体实施方式

[0021]

下面结合附图,给出本发明的较佳实施例,并予以详细描述。

[0022]

在本发明中,硅异质结太阳电池包括本征非晶硅薄膜和掺杂硅薄膜,其中,本征非晶硅薄膜为本征非晶硅薄膜(i-a-si:h)或者本征非晶硅氧薄膜(i-a-sio:h),掺杂硅薄膜

为掺磷非晶硅薄膜(p-a-si:h)或掺磷微晶硅薄膜(p-μc-si:h)或掺磷非晶硅氧薄膜(p-a-sio:h)或掺磷微晶硅氧薄膜(p-μc-sio:h)或掺硼非晶硅薄膜(n-a-si:h)或掺硼微晶硅薄膜(n-μc-si:h)或掺硼非晶硅氧薄膜(n-a-sio:h)或掺硼微晶硅氧薄膜(n-μc-sio:h)。具体地,硅异质结太阳电池基本结构为:金属电极/tco/掺硼非(微)晶硅(氧)/本征非晶硅(氧)/晶体硅/本征非晶硅(氧)/掺磷(微)非晶硅(氧)/tco/金属电极。

[0023]

如图1所示,根据本发明的用于硅异质结太阳电池生产的单腔pecvd沉积工艺,其气源包括sih4等硅源气体101,ph3等磷源气体102,b2h6或tmb等硼源气体103,氢气(h2)104,co2等氧化性等离子体气体105。视具体情况,还可以加入其他稀释气体,如he,ar,n2等。与标准多沉积腔室pecvd(ph3和b2h6/tmb等不同类型的掺杂气体分别连接不同腔室)不同,在本发明中,以上所有前驱气体和腔室清洗所需的清洗气体都连接同一沉积腔室304(参见图2),从而在同一沉积腔室304中沉积shj太阳电池的所有非(微)晶硅(氧)层。为了避免掺杂原子造成不同a-si:h沉积层之间交叉污染,掺杂a-si:h沉积结束后,启动co2或co2稀释气体等离子体后处理。co2等离子体产生的氧化性粒子能够有效钝化附着在pecvd腔室上的掺杂原子,使得p/b原子与氧原子结合而失去活性,因此不能在后续沉积过程起到有效掺杂的作用,有效解决了掺杂原子在不同沉积过程中的交叉污染问题。在优选的实施例中,co2或co2稀释气体等离子体后处理不仅作用于pecvd腔室,而且可以作用于托盘和薄膜,一方面,co2等离子体能够有效钝化附着在托盘上的掺杂原子,另一方面,co2等离子体轰击还可以显著提升薄膜的致密性,光电性能得到显著提升。需要说明的是,标准多沉积腔室pecvd沉积工艺即使提到含有co2等氧化性等离子体气体,其也是为了生长a-sio:h薄膜,从未提及其钝化掺杂原子的相关功用。

[0024]

根据本发明的用于硅异质结太阳电池生产的单腔pecvd沉积工艺首先包括:在清洁的晶体硅(c-si)绒面上生长本征非晶硅薄膜(i-a-si:h)或者本征非晶硅氧薄膜(i-a-sio:h),薄膜厚度为3-8纳米。a-si:h生长过程中的前驱气体为硅源气体或者稀释的硅源气体,稀释气体为氢气h2、ar、he、n2中的一种或任意组合。a-sio:h生长的前驱气体为硅源气体和二氧化碳(co2)的混合气,或者稀释的硅源气体和co2的混合气,稀释气体为h2、ar、he、n2中的一种或任意组合。特别地,a-si:h/c-si或者a-sio:h/c-si界面为非晶/晶体突变结构,即pecvd生长过程中未发生界面外延生长,界面缺陷密度低,确保电池的开路电压和填充因子较好。

[0025]

根据本发明的用于硅异质结太阳电池生产的单腔pecvd沉积工艺接下来包括:在所述a-si:h或者a-sio:h表面生长4-10纳米n-a-si:h或者n-μc-si:h薄膜,即掺磷非晶硅或非晶硅氧薄膜或对应的微晶薄膜。生长过程采用pecvd,前驱气体为硅源气体或硅源气体/co2的混合气,ph3等磷源气体,或者以上气体的稀释气体,稀释气体为h2、ar、he、n2中的一种或任意组合。特别地,所述薄膜介电常数的虚部最大值大于22。在检验电池表现性能的时候,发明人发现介电常数虚部最大值很重要,跟电池性能有很好的关联性,大于22一般电池都比较好,低于22慢慢就变得较差,这个参数一定程度上代表了薄膜的致密性,越大代表越致密。

[0026]

根据本发明的用于硅异质结太阳电池生产的单腔pecvd沉积工艺接下来包括:对所述n-a-si:h或者n-μc-si:h表面进行等离子后处理,前驱气体为co2或稀释的co2气体,稀释气体为h2、ar、he、n2中的一种或任意组合,稀释比例的范围为0-5。特别地,(1)等离子体后

处理的掺磷n-a-si:h或者n-μc-si:h薄膜结构变得更加致密,可以由介电常数的虚部增大进行判断;(2)等离子体后处理中的氧原子或氧离子能够有效钝化在腔壁或托盘表面沉积的p原子;(3)等离子体后处理的时间10-200秒为宜。

[0027]

根据本发明的用于硅异质结太阳电池生产的单腔pecvd沉积工艺接下来包括:将硅片翻面并沉积背面的本征钝化层,薄膜厚度为3-8纳米。a-si:h生长过程中的前驱气体为硅源气体或者稀释的硅源气体,稀释气体为氢气h2、ar、he、n2中的一种或任意组合。a-sio:h生长的前驱气体为硅源气体和二氧化碳(co2)的混合气,或者稀释的硅源气体和co2的混合气,稀释气体为h2、ar、he、n2中的一种或任意组合。特别地,翻面后既可以像标准工艺那样更换沉积托盘,也可以直接置于同一个托盘上。

[0028]

根据本发明的用于硅异质结太阳电池生产的单腔pecvd沉积工艺接下来包括:在所述a-si:h或者a-sio:h表面生长4-10纳米p-a-si:h或者p-μc-si:h薄膜,即掺硼非晶硅或非晶硅氧薄膜或对应的微晶薄膜。生长过程采用pecvd,前驱气体为硅源气体或硅源气体/co2的混合气,b2h6或tmb等硼源气体,或者以上气体的稀释气体,稀释气体为h2、ar、he、n2中的一种或任意组合。特别地,所述薄膜介电常数的虚部大于21。在检验电池表现性能的时候,发明人发现介电常数虚部最大值很重要,跟电池性能有很好的关联性,大于21一般电池都比较好,低于21慢慢就变得较差,这个参数一定程度上代表了薄膜的致密性,越大代表越致密。另外,掺硼硅薄膜(p-a-si:h或p-μc-si:h)中氢的含量优选小于15%,当氢含量较高时,薄膜中含有大量si-h

…

b结构,造成大量b原子只有三配位,成为无效掺杂位点。而且,掺硼硅薄膜(p-a-si:h或p-μc-si:h)表面要求包含一层2纳米左右的高掺杂层,所述硼掺杂层与tco薄膜接触后,p-a-si:h或p-μc-si:h中的耗尽层宽度很窄,最终实现很高的空穴隧穿几率,因此硅异质结太阳电池的填充因子变得很高。

[0029]

根据本发明的用于硅异质结太阳电池生产的单腔pecvd沉积工艺接下来包括:对所述p-a-si:h或者p-μc-si:h表面进行等离子后处理,前驱气体为co2或稀释的co2气体,稀释气体为h2、ar、he、n2中的一种或任意组合。特别地,(1)等离子体后处理的掺硼p-a-si:h或者p-μc-si:h薄膜结构变得更加致密,可以由介电常数的虚部增大进行判断;(2)等离子体后处理中的氧原子或氧离子能够有效钝化在腔壁或托盘表面残余的b原子;(3)等离子体后处理的时间10-200秒为宜。

[0030]

可选地,根据本发明的用于硅异质结太阳电池生产的单腔pecvd沉积工艺在进行等离子后处理之前还包括:n-a-si:h或n-μc-si:h或p-a-si:h或p-μc-si:h表面沉积1-2纳米高掺杂浓度且较为疏松的掺杂层,功能有两点:1)高掺杂的载流子选择层可以提高载流子在tco与硅薄膜界面的隧穿几率;2)较为疏松的表面层可以用作缓冲层,消耗来自co2相关等离子体后处理中高能粒子的能量,因此起到保护所述薄膜的作用。特别地,1)采用sims测试可以表征出n-a-si:h或n-μc-si:h或p-a-si:h或p-μc-si:h表面p或b原子浓度显著高于亚表面层(>2纳米);2)采用椭偏仪分层建模分析方法可以表征到n-a-si:h或n-μc-si:h或p-a-si:h或p-μc-si:h表面(0-2纳米)包含一层膜的折射率显著小于次表面层(>2纳米)的折射率。

[0031]

可选地,根据本发明的用于硅异质结太阳电池生产的单腔pecvd沉积工艺在进行等离子后处理之前还包括:n-a-si:h或n-μc-si:h或p-a-si:h或p-μc-si:h表面形成一层较致密的siox保护层,实验表明:这层siox层能够阻隔h2o分子的扩散作用,因此提高了shj太

阳电池在湿热环境中的稳定性;不仅如此,shj太阳电池的双玻组件稳定性也得到一定程度的提升,原因在于玻璃中na+离子向电池方向的扩散失去了h2o分子的辅助作用。

[0032]

考虑到纯co2等离子体后处理在很低的功率密度时较难形成稳定的状态,甚至不能起辉;作为一种优选方案,本发明将ar等容易产生等离子体的气体与co2混合,有效降低了等离子体的启动功率密度。特别地,ar或其他稀释气体起辉后产生的电子或其他带电粒子显著促进了co2分子的碰撞分解,进而降低了等离子体后处理过程所需的功率密度,因此能够起到保护所述薄膜的目的。作为一种优选方案,前驱气体可以采用co2/ar/h2共混气体,其中h2等离子体为薄膜结构弛豫过程提高h原子,起到钝化缺陷的作用。

[0033]

特别地,掺杂硅薄膜沉积结束后需进行co2相关等离子体后处理,所述掺杂硅薄膜处理后表面a-sio:h或μc-sio:h氧化层的厚度优选小于1.5纳米,否则会降低空穴载流子的隧穿几率。

[0034]

为了避免不同前驱气体的交叉污染,作为一种优选方案:每一步薄膜沉积结束后通过分子泵抽干共混管路部分的残余气体;同时每一步薄膜沉积开始前,进行3分钟气体混合过程。特别地,经过上述步骤后,残余气体浓度可以降低到器件工艺允许的范围,最终能够制作出效率大于22.5%的shj太阳电池。

[0035]

如图2所示,根据本发明的一个优选实施例的用于硅异质结太阳电池生产的单腔pecvd沉积设备包括load-lock301、出片室302、托盘转移腔室303和pecvd硅薄膜沉积腔室304,其中,托盘转移腔室303分别与load-lock301、出片室302和pecvd硅薄膜沉积腔室304连通并通过机器手在各腔室之间传递沉积托盘。在优选的实施例中,pecvd硅薄膜沉积腔室304采用平行板电极设计,等离子射频电源频率可以是13.56mhz或27.12mhz或更高的频率。应该理解,射频频率会影响带电粒子的平均自由程,如果频率较低,一般带电粒子的平均自由程就会比较大,对薄膜的轰击作用相应地增大,不利于生长出高质量薄膜。在优选的实施例中,托盘上放置硅片的凹槽边长比硅片的边长大1mm,目的是为了避免硅片受热膨胀顶住边缘造成硅片弯曲。在优选的实施例中,托盘采用粗糙的表面结构,防止机器手传递过程中滑落。应该理解,单腔pecvd沉积设备包含load-lock设计,避免进片/出片过程中腔室直接暴露在空气中吸附空气中的水气或灰尘等进片室和出片室既可以分别单独设置,也可以共用一个腔室;托盘转移腔室303中的机器手也可以用托盘传送带代替,传送带底部采用粗糙的表面结构,防止传送带传递过程中滑落。

[0036]

实施例1

[0037]

下面结合图3来说明本实施例的用于硅异质结太阳电池生产的单腔pecvd沉积工艺的具体步骤。

[0038]

机器手将托盘从load-lock301转运至pecvd硅薄膜沉积腔室304。

[0039]

抽气3分钟,并混气预热3分钟,预热气体组分与沉积气体相同,沉积i-a-si:h本征钝化层,托盘温度设置范围为20-350℃,腔室沉积压强范围为15-500pa,射频频率为12.56mhz或27.12mhz或更高,沉积功率为10-400mw/cm2。通常,为了获得光电性能良好的硅薄膜材料,通常高压与高功率配合,低压与低功率配合。

[0040]

抽气3分钟,并混气预热3分钟,预热气体组分与沉积气体相同,沉积n型掺杂硅薄膜,如n-a-si:h或n-μc-si:h等,托盘温度设置范围为20-350℃,腔室沉积压强范围为15-500pa,射频频率为12.56mhz或27.12mhz或更高,沉积功率为10-400mw/cm2。

[0041]

co2或co2混合气体等离子体后处理,处理范围包括腔壁、托盘和薄膜表面,co2相关等离子体后处理温度与沉积温度相同,压强范围为50-400pa,射频频率为27.12mhz或更高,功率为6-40mw/cm2,处理后氧化层的厚度应小于1.5nm。更高的射频频率可以减小带电粒子的平均加速时间,从而减小等离子体后处理对所述薄膜造成严重的结构破坏。co2相关等离子体后处理的功率密度6-40mw/cm2显著低于薄膜沉积的功率密度10-400mw/cm2,目的是为了保护所述薄膜不会被等离子体后处理严重破坏。另一方面如果将co2相关等离子体仅用于处理腔室交叉污染,可将功率密度增大到200mw/cm2以上。

[0042]

将托盘从pecvd硅薄膜沉积腔室304转运至出片室302并翻片。

[0043]

机器手将托盘从load-lock301转运至pecvd沉积腔室304。

[0044]

抽气3分钟,并混气预热3分钟,预热气体组分与沉积气体相同,沉积i-a-si:h本征钝化层,托盘温度设置范围为20-350℃,腔室沉积压强范围为15-500pa,射频频率为12.56mhz或27.12mhz或更高,沉积功率为10-400mw/cm2。

[0045]

抽气3分钟,并混气预热3分钟,预热气体组分与沉积气体相同,沉积p型掺杂硅薄膜,如p-a-si:h或p-μc-si:h等,托盘温度设置范围为20-350℃,腔室沉积压强范围为15-500pa,射频频率为12.56mhz或27.12mhz或更高,沉积功率为10-400mw/cm2,薄膜中氢原子的含量小于15%,表面沉积一层2nm厚的高掺杂层。

[0046]

co2或co2混合气体等离子体后处理,处理范围包括腔壁、托盘和薄膜表面,co2相关等离子体后处理温度与沉积温度相同,压强范围为50-400pa,射频频率为27.12mhz或更高,功率为6-40mw/cm2,处理后氧化层的厚度应小于1.5nm。更高的射频频率可以减小带电粒子的平均加速时间,从而减小等离子体后处理对所述薄膜造成严重的结构破坏。co2相关等离子体后处理的功率密度6-40mw/cm2显著低于薄膜沉积的功率密度10-400mw/cm2,目的是为了保护所述薄膜不会被等离子体后处理严重破坏。另一方面如果将co2相关等离子体仅用于处理腔室交叉污染,可将功率密度增大到200mw/cm2以上。

[0047]

将托盘从pecvd硅薄膜沉积腔室304转运至出片室302,硅薄膜沉积完成,上述完成的钝化结构的少数载流子寿命相比于未进行co2相关等离子体处理的情况得到了显著提升。

[0048]

经过以上步骤制备的硅异质结太阳电池可以获得22%以上的转换效率,其中开路电压大于735mv,短路电流大于38ma/cm2,填充因子大于79%。特别地,上述的co2或co2混合气体等离子体后处理,由于涉及到薄膜表面处理,一般等离子体功率不宜太大,例如采用的功率为15mw/cm2,否则会损伤薄膜的光电性能,甚至刻蚀掉厚度只有纳米量级的硅薄膜。因此,本实例中优选方案是采用较弱的含氧等离子体后处理步骤,只要能够实现钝化残余的活性掺杂原子的目的即可。

[0049]

根据本发明的一种用于硅异质结太阳电池生产的单腔pecvd沉积工艺,通过引入co2或co2混合气体等离子体,可以钝化腔壁和托盘上的活性掺杂原子,消除不同硅薄膜沉积过程中交叉污染技术困难,实现了简化设备结构,降低生产成本的目的;同时,该等离子体后处理工艺能够有效改善硅薄膜的微观结构,具体表现为co2相关等离子体处理后薄膜的介电常数的虚部最大值变得更大,提升其光电性能的同时,能够显著改善器件在实际环境中长期运行的稳定性,具有广泛的实用价值及经济价值。

[0050]

实施例2

[0051]

下面结合图4来说明本实施例的用于硅异质结太阳电池生产的单腔pecvd沉积工艺的具体步骤。

[0052]

机器手将托盘从load-lock301转运至pecvd沉积腔室304。

[0053]

抽气3分钟,并混气预热3分钟,预热气体组分与沉积气体相同,沉积i-a-si:h本征钝化层,托盘温度设置范围为20-350℃,腔室沉积压强范围为15-500pa,射频频率为12.56mhz或27.12mhz或更高,沉积功率为10-400mw/cm2。

[0054]

抽气3分钟,并混气预热3分钟,预热气体组分与沉积气体相同,沉积n型掺杂硅薄膜,如n-a-si:h或n-μc-si:h等,托盘温度设置范围为20-350℃,腔室沉积压强范围为15-500pa,射频频率为12.56mhz或27.12mhz或更高,沉积功率为10-400mw/cm2。

[0055]

将托盘从pecvd硅薄膜沉积腔室304转运至出片室302并翻片。

[0056]

co2或co2混合气体等离子体后处理,处理范围仅为腔壁,co2相关等离子体后处理温度与沉积温度相同,压强范围为50-400pa,射频频率为27.12mhz或更高,此时功率可以较高,如>200mw/cm2。

[0057]

机器手将托盘从load-lock301转运至pecvd沉积腔室304。

[0058]

抽气3分钟,并混气预热3分钟,预热气体组分与沉积气体相同,沉积i-a-si:h本征钝化层,托盘温度设置范围为20-350℃,腔室沉积压强范围为15-500pa,射频频率为12.56mhz或27.12mhz或更高,沉积功率为10-400mw/cm2。

[0059]

抽气3分钟,并混气预热3分钟,预热气体组分与沉积气体相同,沉积p型掺杂硅薄膜,如p-a-si:h或p-μc-si:h等,托盘温度设置范围为20-350℃,腔室沉积压强范围为15-500pa,射频频率为12.56mhz或27.12mhz或更高,沉积功率为10-400mw/cm2,薄膜中氢原子的含量小于15%,表面沉积一层2nm厚的高掺杂层。

[0060]

将托盘从pecvd硅薄膜沉积腔室304转运至出片室302。

[0061]

co2或co2混合气体等离子体后处理,处理范围仅为腔壁,co2相关等离子体后处理温度与沉积温度相同,压强范围为50-400pa,射频频率为27.12mhz或更高,此时功率可以较高,如>200mw/cm2。

[0062]

经过以上步骤制备的硅异质结太阳电池可以获得23%以上的转换效率,其中开路电压大于745mv,短路电流大于38.5ma/cm2,填充因子大于81%。特别地,上述的co2或co2混合气体等离子体后处理,由于不涉及薄膜表面处理,因此等离子体功率可以较大,为200mw/cm2以上,不存在刻蚀纳米量级的硅薄膜风险。大功率co2相关等离子体后处理的优势在于能够在15秒左右完全钝化腔壁残余的掺杂原子,这一短时间等离子体处理过程几乎不会拖慢器件制备进程。因此,本实例中优选方案是采用大功率含氧等离子体后处理步骤,亦可有效解决薄膜沉积的交叉污染问题。

[0063]

根据本发明得到的shj太阳电池的开路电压和填充因子提升显著,对于厚度100微米0.3-3ωcm的n型单晶硅片,voc大于740mv,ff大于80%。shj太阳电池的钝化特征为:相对于未做co2相关等离子体后处理的情况,双面非晶硅钝化的电池片少数载流子寿命在整个10

13-10

16

cm-3

注入范围内均得到显著提升。

[0064]

应该理解,本发明也可以采用流水线形式的设备外观设计,同时可以将机器手替换为传送带,更有利于实际大规模生产。

[0065]

以上所述的,仅为本发明的较佳实施例,并非用以限定本发明的范围,本发明的上

述实施例还可以做出各种变化。即凡是依据本发明申请的权利要求书及说明书内容所作的简单、等效变化与修饰,皆落入本发明专利的权利要求保护范围。本发明未详尽描述的均为常规技术内容。

起点商标作为专业知识产权交易平台,可以帮助大家解决很多问题,如果大家想要了解更多知产交易信息请点击 【在线咨询】或添加微信 【19522093243】 与客服一对一沟通,为大家解决相关问题。

与客服一对一沟通,为大家解决相关问题。

此文章来源于网络,如有侵权,请联系删除

热门咨询

热门咨询

tips

商标分类

商标分类  商标转让

商标转让