双螺旋孔硬质合金棒材及其制备方法与流程

2021-01-30 02:01:54|

2021-01-30 02:01:54| 308|

308| 起点商标网

起点商标网

[0001]

本申请涉及硬质合金技术领域,例如涉及一种双螺旋孔硬质合金棒材及其制备方法。

背景技术:

[0002]

钻孔是最常见的现代自动化生产线或加工中心加工工艺,近年来,双螺旋孔硬质合金钻头可以提高深孔加工效率,钻切削难加工材料和满足自动生产线和加工中心的需求。使用过程中会承受很大的力,使加工件很容易发热、磨损,尤其是在加工件的顶部。

[0003]

带内冷却液孔的硬质合金钻头比常规硬质合金钻头冷却效果佳,排屑效率高,表面光洁度好,使用寿命长等优点。它深受国内外客户的青睐,是一项高新技术、高附加值的产品。而带内冷却液孔的硬质合金钻头需要由双螺旋孔硬质合金棒材来制备。

[0004]

在实现本公开实施例的过程中,发现相关技术中至少存在如下问题:现有双螺旋孔硬质合金棒材的性能有待进一步提高。

技术实现要素:

[0005]

为了对披露的实施例的一些方面有基本的理解,下面给出了简单的概括。所述概括不是泛泛评述,也不是要确定关键/重要组成元素或描绘这些实施例的保护范围,而是作为后面的详细说明的序言。

[0006]

本公开实施例提供一种双螺旋孔硬质合金棒材及其制备方法,以进一步提高双螺旋孔硬质合金棒材的性能。

[0007]

在一些实施例中,所述双螺旋孔硬质合金棒材的制备方法,所述制备方法包括混料、挤压成型、脱蜡和烧结,其中,所述制备方法,还包括:

[0008]

对经所述烧结获得的硬质合金棒材再进行深冷处理,获得双螺旋孔硬质合金棒材成品。

[0009]

在一些实施例中,所述双螺旋孔硬质合金棒材,通过前述的双螺旋孔硬质合金棒材的制备方法制备得到。

[0010]

本公开实施例提供的一种双螺旋孔硬质合金棒材及其制备方法,可以实现以下技术效果:

[0011]

本公开实施例的双螺旋孔硬质合金棒材的制备方法中,对经过混料、挤压成型、脱蜡和烧结工艺获得的硬质合金棒材再进行深冷处理,从而获得性能更优的双螺旋孔硬质合金棒材成品。利用本公开实施例的制备方法获得的双螺旋孔硬质合金棒材成品表面残余应力显著提高,维氏硬度、抗弯强度上升,磁性能基本保持不变,钴磁饱和强度下降的同时矫顽磁力上升。

[0012]

以上的总体描述和下文中的描述仅是示例性和解释性的,不用于限制本申请。

附图说明

[0013]

一个或多个实施例通过与之对应的附图进行示例性说明,这些示例性说明和附图并不构成对实施例的限定,并且其中:

[0014]

图1是本公开实施例提供的一种硬质合金棒材的金相组织形貌图;

[0015]

图2是一种未进行深冷处理的对比硬质合金棒材的金相组织形貌图;

[0016]

图3是本公开实施例提供的另一种硬质合金棒材的金相组织形貌图;

[0017]

图4是本公开实施例提供的另一种硬质合金棒材的金相组织形貌图;

[0018]

图5是本公开实施例提供的另一种硬质合金棒材的金相组织形貌图;

[0019]

图6是本公开实施例提供的另一种硬质合金棒材的金相组织形貌图;

[0020]

图7是本公开实施例提供的另一种硬质合金棒材的金相组织形貌图;

[0021]

图8是本公开实施例提供的硬质合金棒材的球磨时间-抗弯强度曲线图;

[0022]

图9是本公开实施例提供的硬质合金棒材的球磨时间-维氏硬度曲线图。

具体实施方式

[0023]

为了能够更加详尽地了解本公开实施例的特点与技术内容,下面对本公开实施例的实现进行详细阐述,仅供参考说明之用,并非用来限定本公开实施例。在以下的技术描述中,为方便解释起见,通过多个细节以提供对所披露实施例的充分理解。然而,在没有这些细节的情况下,一个或多个实施例仍然可以实施。

[0024]

需要说明的是,在不冲突的情况下,本公开实施例中的实施例及实施例中的特征可以相互组合。

[0025]

本公开实施例提供一种双螺旋孔硬质合金棒材的制备方法,包括混料、挤压成型、脱蜡和烧结,其中,对经过烧结获得的硬质合金棒材再进行深冷处理,获得双螺旋孔硬质合金棒材成品。

[0026]

本公开实施例的双螺旋孔硬质合金棒材的制备方法中,对经过混料、挤压成型、脱蜡和烧结工艺获得的硬质合金棒材再进行深冷处理,从而获得性能更优的双螺旋孔硬质合金棒材成品。利用本公开实施例的制备方法获得的双螺旋孔硬质合金棒材成品表面残余应力显著提高,维氏硬度、抗弯强度上升,磁性能基本保持不变,钴磁饱和强度下降的同时矫顽磁力上升。采用本公开实施例制备获得的硬质合金棒材生产的钻头,可以提高50%深孔加工的效率,还可以延长钻头一倍的使用寿命。

[0027]

在一些实施例中,深冷处理,具体包括:将经过烧结获得的硬质合金棒材以1~5℃/min的速率降温至设定下限温度,然后在所述设定下限温度下保温2~24h,再将温度升高回复。

[0028]

可选地,设定下限温度为-190℃~-180℃。

[0029]

可选地,将经过烧结获得的硬质合金棒材以1~3℃/min的速率降温至设定下限温度。可选地,将经过烧结获得的硬质合金棒材以2℃/min的速率降温至设定下限温度。

[0030]

可选地,在所述设定下限温度下保温2~8h。可选地,在设定下限温度下保温2h、4h、8h或者2~8h范围内其他任意时间。

[0031]

本公开实施例中,在硬质合金棒材在设定下限温度下保温深冷处理后,需要再将温度升高回复。升高的速率同降温的速率一致即可。即,温度升高回复的速率为1~5℃/

min。可选地,温度升高回复的速率为1℃/min、2℃/min、3℃/min、4℃/min和5℃/min等。

[0032]

在一些实施例中,本公开实施例的双螺旋孔硬质合金棒材的制备方法,包括以下步骤:

[0033]

将硬质合金棒材的原料进行搅拌球磨,得到混合料;

[0034]

将混合料和成型剂搅拌混合,然后干燥处理,获得混合喂料;

[0035]

将混合喂料投入挤压机中,挤压成型,获得坯料;

[0036]

将坯料进行脱蜡后,再烧结,获得硬质合金棒材;

[0037]

对经过烧结获得的硬质合金棒材再进行深冷处理,获得双螺旋孔硬质合金棒材成品。

[0038]

在一些实施例中,混料,包括:将硬质合金棒材的原料进行搅拌球磨,得到混合料;其中,球磨时间为4~10h。本实施例中,采用立式搅拌球磨机进行搅拌球磨即可。搅拌球磨的混料方式缩短了球磨时间,提高了混合效率、混合料的流动性,降低了混合料的含氧量,烧结后抗弯强度和维氏硬度得到提高,金相组织也均匀,从而能够使生产出的产品品质更加稳定。

[0039]

可选地,球磨时间为5~8h。可选地,球磨时间为7~8h。可选地,球磨时间为7h。

[0040]

在一些实施例中,混料时,成型剂的用量是硬质合金棒材的原料(即混合料)总质量的5%~7%。可选地,成型剂的用量是硬质合金棒材的原料(即混合料)总质量的6%。

[0041]

可选地,成型剂包括石蜡。利用石蜡作为成型剂,进一步使制取的混合喂料总碳量达到理想的程度,保证硬质合金棒材中含碳量的稳定。

[0042]

在一些实施例中,挤压成型中,挤压速度为2~15mm/min。采用该范围内的挤压速度,获得的双螺旋孔硬质合金棒材成品的内孔不偏心,孔距、螺距稳定,烧结后直线度合格率高,尺寸均能够达到公差要求。

[0043]

可选地,挤压速度为2~10mm/min。可选地,挤压速度为4~8mm/min。可选地,挤压速度为6mm/min。

[0044]

可选地,挤压成型采用真空挤压成型,挤压完成后,将挤压成型获得的坯料在真空下保存设定时间。真空保存时间不限定,可选地,真空保存时间为20~60h。可选地,真空保存时间为30~50h。可选地,真空保存时间为40h。

[0045]

可选地,挤压成型采用挤压机,例如,loomis设备制造公司生产的loomis(45t-75t-120t)。

[0046]

在一些实施例中,脱蜡包括真空脱蜡,脱蜡温度为580~620℃,脱蜡时间为10~30min。

[0047]

可选地,脱蜡温度为600℃。

[0048]

可选地,脱蜡时间为20~30min。

[0049]

可选地,脱蜡时间为30min。

[0050]

在一些实施例中,烧结中,烧结温度为1320~1400℃,烧结压力为8~9mpa。

[0051]

可选地,烧结中,烧结温度为1390℃,烧结压力为9mpa。

[0052]

在一些实施例中,脱蜡和烧结采用脱蜡加压烧结一体炉。能够使硬质合金棒材的致密度达到99.99%,且能抑制wc晶粒(碳化钨晶粒)异常成长。

[0053]

可选地,脱蜡加压烧结一体炉采用德国pva公司生产的压力烧结炉。

[0054]

本公开实施例的双螺旋孔硬质合金棒材的制备方法中,所针对的硬质合金棒材的原料不限定。

[0055]

在一些实施例中,硬质合金棒材的原料,包括超细碳化钨粉(wc粉)和钴粉(co粉),其中,co粉的含量为所述原料总重量的8%~12%。其中,超细wc粉的粒径为0.6~0.8μm。

[0056]

可选地,co粉的含量为所述原料总重量的10%。

[0057]

本公开实施例提供了一种双螺旋孔硬质合金棒材,其通过前述的双螺旋孔硬质合金棒材的制备方法制备得到的。

[0058]

本实施例的双螺旋孔硬质合金棒材成品表面残余应力显著提高,维氏硬度、抗弯强度上升,磁性能基本保持不变,钴磁饱和强度下降的同时矫顽磁力上升。

[0059]

下面给出本公开实施例的具体实施例。

[0060]

实施例1

[0061]

一种双螺旋孔硬质合金棒材的制备方法,包括以下步骤:

[0062]

s11、将将硬质合金棒材的原料进行搅拌球磨,球磨时间为7h,得到混合料;其中,硬质合金棒材的原料包括超细wc和co,其中,co的含量为所述原料总重量的10%。

[0063]

s12、将混合料与石蜡混合,获得混合喂料;石蜡的用量为混合料重量的6%。

[0064]

s13、将混合喂料投入挤压机中,真空挤压成型,挤压速度为6mm/min,获得坯料;并将挤压成型获得的坯料在真空下保存40h。

[0065]

s14、将坯料放入脱蜡加压烧结一体炉中,真空脱蜡,然后加压烧结,获得硬质合金棒材;其中,脱蜡温度为600℃,脱蜡时间为30min;烧结温度为1390℃,烧结压力为9mpa。

[0066]

s15、对经过加压烧结获得的硬质合金棒材再进行深冷处理,获得双螺旋孔硬质合金棒材成品。其中,深冷处理,具体包括:以2℃/min的速率降温至设定下限温度(-190℃),然后在设定下限温度下保温2h,再将温度以2℃/min的速率升高回复至室温。

[0067]

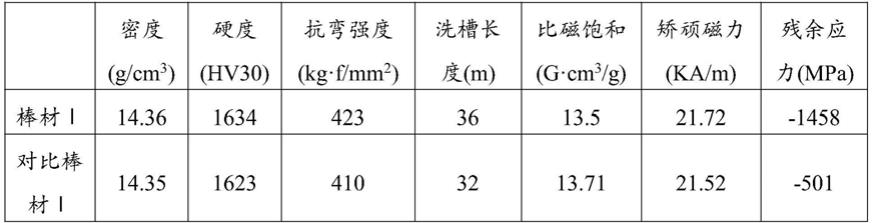

本实施例1制备得到的双螺旋孔硬质合金棒材成品记为棒材ⅰ(经深冷处理),棒材ⅰ的性能参数见表1所示。

[0068]

其中,本实施例1中,将经过步骤s11至步骤s14制备获得的硬质合金棒材(即为对比棒材ⅰ,未进行深冷处理)进行了相应的性能测试,测试结构见表1。

[0069]

表1

[0070][0071]

通过表1可知,经过深冷处理后获得的双螺旋孔硬质合金棒材成品表面残余应力显著提高,维氏硬度、抗弯强度上升,磁性能基本保持不变,钴磁饱和强度下降的同时矫顽磁力上升。各项性能均优于现有水平。

[0072]

本实施例1的棒材ⅰ的放大1500倍的金相组织形貌图如图1所示,对比棒材ⅰ的放大1500倍的金相组织形貌图如图2所示,虽然对比棒材ⅰ中各相均匀分布,致密性好,且wc粒度均一,分布均匀。但是对比图1和图2,可见,经深冷处理后的棒材ⅰ,各相分布更均匀,硬质合

金的致密性明显提高。

[0073]

实施例2

[0074]

本实施例2是在实施例1的基础上,改变步骤s15中的在设定下限温度下保温的保温时间;其余步骤和参数均相同。

[0075]

其中,保温时间为4h时,获得的双螺旋孔硬质合金棒材成品记为棒材

ⅱ-

1(保温4h),棒材

ⅱ-

1的性能参数见表2所示。保温时间为8h时,获得的双螺旋孔硬质合金棒材成品记为棒材

ⅱ-

2(保温8h),棒材

ⅱ-

2的性能参数见表2所示。

[0076]

表2

[0077][0078]

由表2可知,在深冷处理中,在设定下限温度下保温的保温时间并非是越长越好,2h时获得的双螺旋孔硬质合金棒材成品的综合性能更优。

[0079]

实施例3

[0080]

本实施例3是在实施例1的基础上,改变步骤s14中的烧结温度,其余步骤和参数均相同。

[0081]

其中,烧结温度为1320℃时,获得的双螺旋孔硬质合金棒材成品记为棒材

ⅲ-

1(1320℃)。烧结温度为1360℃时,获得的双螺旋孔硬质合金棒材成品记为棒材

ⅲ-

2(1360℃)。烧结温度为1400℃时,获得的双螺旋孔硬质合金棒材成品记为棒材

ⅲ-

3(1400℃)。棒材

ⅲ-

1、棒材

ⅲ-

2和棒材

ⅲ-

3的性能参数见表3所示。

[0082]

表3

[0083]

[0084][0085]

由表3可知,在加压烧结中,加压烧结温度处于1390~1400℃时获得的双螺旋孔硬质合金棒材成品的综合性能是更优。

[0086]

本实施例3中的棒材

ⅲ-

1、棒材

ⅲ-

2和棒材

ⅲ-

3的金相组织形貌图分别如图3、图4和图5所示。如图3所示的棒材

ⅲ-

1的200倍下的金相组织形貌图,出现明显的砂孔。如图4所示的棒材

ⅲ-

2的1500倍下的金相组织形貌图,出现钴池现象。如图5所示的棒材

ⅲ-

3的1500倍下的金相组织形貌图,各相均匀分布,致密性好。

[0087]

实施例4

[0088]

本实施例4是在实施例1的基础上,改变步骤s14中的脱蜡时间,其余步骤和参数均相同。

[0089]

其中,脱蜡时间10min时,获得的双螺旋孔硬质合金棒材成品记为棒材

ⅳ-

1(脱蜡10min)。脱蜡时间20min时,获得的双螺旋孔硬质合金棒材成品记为棒材

ⅳ-

2(脱蜡20min)。棒材

ⅳ-

1和棒材

ⅳ-

2的性能参数见表4所示。

[0090]

表4

[0091][0092]

由表4可知,在真空脱蜡中,脱蜡时间为30min时获得的双螺旋孔硬质合金棒材成品的综合性能是更优。

[0093]

本实施例4中的棒材

ⅳ-

1和棒材

ⅳ-

2的金相组织形貌图分别如图6和图7所示。如图6所示的棒材

ⅳ-

1的200倍下的金相组织形貌图,出现明显的渗碳,严重渗碳。如图7所示的棒材

ⅳ-

2的200倍下的金相组织形貌图,渗碳明显减少,但仍可观察到渗碳,轻微渗碳。对比图1所示的棒材ⅰ的1500倍下的金相组织形貌图,没有渗碳现象,且各相均匀分布,致密性高。

[0094]

实施例5

[0095]

本实施例5是在实施例1的基础上,改变步骤s11中的球磨时间,其余步骤和参数均相同。其中,球磨时间在4~10h。

[0096]

本实施例5中,对不同球磨时间获得的双螺旋孔硬质合金棒材成品的抗弯强度和

硬度进行了测试,获得球磨时间-抗弯强度曲线图(如图8所示)和球磨时间-维氏硬度曲线图(如图9所示)。由图8可知,当球磨时间小于7h,硬质合金棒材成品的抗弯强度提升的不多,随着球磨时间的延长,抗弯强度一直在上升,在7h时达到最高峰,当球磨时间大于7h,抗弯强度呈现下降趋势。由图9可知,硬质合金棒材成品的硬度随着球磨时间的延长而增大,球磨时间为4~10h趋于稳定并达到峰值。

[0097]

以上描述充分地示出了本公开的实施例,以使本领域的技术人员能够实践它们。其他实施例可以包括结构的以及其他的改变。实施例仅代表可能的变化。除非明确要求,否则单独的部件和功能是可选的,并且操作的顺序可以变化。一些实施例的部分和特征可以被包括在或替换其他实施例的部分和特征。本公开的实施例并不局限于上面已经描述的结构,并且可以在不脱离其范围进行各种修改和改变。本公开的范围仅由所附的权利要求来限制。

起点商标作为专业知识产权交易平台,可以帮助大家解决很多问题,如果大家想要了解更多知产交易信息请点击 【在线咨询】或添加微信 【19522093243】 与客服一对一沟通,为大家解决相关问题。

与客服一对一沟通,为大家解决相关问题。

此文章来源于网络,如有侵权,请联系删除

热门咨询

热门咨询

tips

商标分类

商标分类  商标转让

商标转让