一种析出型强化合金及其制备方法与流程

2021-01-30 01:01:50|

2021-01-30 01:01:50| 329|

329| 起点商标网

起点商标网

[0001]

本发明属于合金钢技术领域,具体涉及一种析出强化型超低碳合金钢及其制备方法。

背景技术:

[0002]

高强度和高韧性一直是厚板结构钢追求的目标。现有的强化手段主要包括固溶强化、析出强化、细晶强化和位错/形变强化等,其中析出强化是一种重要且行之有效的强化手段。因此,高强度钢一般会引入碳化物、富cu析出相、nial析出相等第二相粒子进行强化,如专利“一种低温用高强高韧厚板结构钢及其热处理方法”(专利号201911053453.x)和专利“富cu纳米团簇强化的超高强度铁素体钢及其制造方法”(授权公告号cn104046917b),皆可通过相应的处理工艺,实现碳化物、富cu析出相和nial析出相中两种或两种以上的第二相复合强化,以达到提高强度的目的。然而,高韧性尤其是良好的低温冲击韧性是保证高强钢服役性能和服役寿命以及相关构件安全性的前提。目前提高韧性的常规手段主要有两种:一种是提高韧化元素特别是ni的含量,因为每增加1wt.%的ni,韧脆转变温度降低约20℃,但这也增加了材料成本;另一种是通过多步骤的热处理,调控出增韧的逆转变奥氏体相,但这又增加了工艺成本。目前,作为低温用结构钢厚板或锻件,在满足强度要求的前提下,主要是材料成本与工艺成本的平衡。除此之外,高的合金含量在一定程度上损害焊接性能,而离线的多步骤热处理因析出相长大而导致强度的降低。因此,在高强钢范畴内,是否存在某种提高韧性同时改善焊接性的新的成分-工艺组合方案,是一个值得解决的问题。

技术实现要素:

[0003]

有鉴于此,本发明提供了一种无强碳化物形成元素的析出强化型超低碳合金钢,以富cu析出相和nial析出相作为主要强化来源,以逆转变奥氏体作为主要韧化来源,其显著特点是,少量co添加大幅度提高了析出相的强化效果,且变形抗力相对较小而适用于温轧变形,同时在摒弃合金钢中碳化物析出的有益作用下保证了良好的强度和韧性配比。

[0004]

本发明提供了一种析出强化型超低碳合金钢,包括以下质量百分含量的元素组分:

[0005][0006]

本发明还提供了上述技术方案所述析出强化型超低碳合金钢的制备方法,包括以下步骤:

[0007]

按照元素配比,将合金原料熔炼得到铸坯;

[0008]

将所述铸坯按照方式1~3中任一种制备得到所述析出强化型超低碳合金钢;

[0009]

方式1:将所述铸坯进行轧制后进行超快速冷却,得到所述析出强化型超低碳合金钢;所述轧制为粗轧+精轧或温轧;

[0010]

方式2:将所述铸坯进行粗轧+精轧后冷却至室温,将轧制态板坯依次进行奥氏体化处理和回火处理,得到所述析出强化型超低碳合金钢;

[0011]

方式3:将所述铸坯进行粗轧+精轧后冷却至室温,将轧制态板坯依次进行奥氏体化处理、两相区临界回火、和回火处理,得到所述析出强化型超低碳合金钢。

[0012]

优选的,方式1中精轧或温轧的温度为580~690℃,所述精轧或温轧的变形量为16~40%,冷却速率为15~51℃/s。

[0013]

优选的,方式2和方式3中奥氏体化处理的温度为810~890℃,时间为0.5~3h。

[0014]

优选的,方式2和方式3中回火处理的温度为475~550℃,时间为0.5~6h。

[0015]

优选的,方式3中两相区临界回火处理的温度为625~680℃,时间为0.5~2h。

[0016]

优选的,根据所述制备方法得到的析出强化型超低碳合金钢,其基体组织为铁素体,平均晶粒尺寸为2~20μm。

[0017]

优选的,根据所述的制备方法得到的析出强化型超低碳合金钢,其特征在于,其显微组织中的强化相为纳米共格的富cu析出相和nial析出相,平均尺寸为1.8~15nm,间距为1.5~50nm,数量密度为10

23

~10

24

m-3

级别。

[0018]

优选的,根据所述的制备方法得到的析出强化型超低碳合金钢,其特征在于,其显微组织中的韧化相为奥氏体相,主要分布在马氏体板条等界面或原奥氏体晶界处,体积分数为5~25%。

[0019]

优选的,根据所述的制备方法得到的析出强化型超低碳合金钢,其特征在于,其屈服强度为700~1180mpa,抗拉强度850~1250mpa,延伸率为10~20%,室温冲击功为20~300j,-80℃冲击功为8~250j。

[0020]

本发明提供了一种析出强化型超低碳合金钢,包括以下质量百分含量的元素组

分:0.001~0.01%c,0.5~1.2%si,1.2~3.5%mn,2.0~5.0%ni,0.2~0.8%co,1.0~3.5%cu,0.8~1.8%al,0~0.005%b和余量的fe。所述析出强化型超低碳合金钢,主要强度来源是富cu析出相和nial析出相的复合强化,主要韧性来源是逆转变奥氏体相及超低碳和无强碳化物形成元素的成分设计。本发明提供的析出强化型超低碳合金钢的c含量可低至0.001wt.%,最高不超过0.01wt.%,摒弃了强碳化物形成元素如cr、mo、v、nb、ti、w等的添加,避免了合金碳化物析出相的生成,但存在潜在的富mn合金渗碳体及c元素的界面偏聚。本发明提供的合金钢的强度既不靠碳化物的析出强化也不依靠c原子的间隙固溶强化,而是以富cu析出相和nial析出相析出作为主要强化来源;同时利用co元素的延迟扩散效应,避免富cu析出相和nial析出相在高温或长时间保温时的过度粗化,提高了合金钢的抗回火软化能力,在保障析出强化效果的同时,可利用两相区高温临界回火来调控逆转变奥氏体的形态分布,进而改善合金钢的韧性;在上述元素的共同作用下,即使在摒弃碳化物析出的有益作用下,本发明提供的超低碳合金钢也同时具有较高的强度和韧性。

[0021]

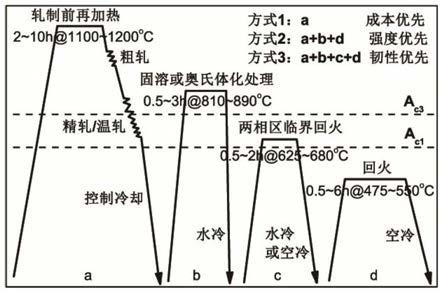

本发明还提供了上述技术方案所述析出强化型超低碳合金钢的制备方法,包括以下步骤:按照元素配比,将合金原料进行熔炼得到铸坯;将铸坯按照方式1~3中任一种制备得到所述析出强化型超低碳合金钢;方式1:将所述铸坯进行轧制后进行超快速冷却,得到所述析出强化型超低碳合金钢;所述轧制为粗轧+精轧或温轧;方式2:将所述铸坯进行粗轧+精轧后冷却至室温,将轧制态板坯依次进行奥氏体化处理和回火处理,得到所述析出强化型超低碳合金钢;方式3:将所述铸坯进行粗轧+精轧后冷却至室温,将轧制态板坯依次进行奥氏体化处理、两相区临界回火、和回火处理,得到所述析出强化型超低碳合金钢。具体轧制和热处理的制备方法如图1所示。

[0022]

按照本发明提供的制备方法得到的析出强化型超低碳合金钢的显微组织,主要为无碳化物贝氏体或回火马氏体,通过特定的处理工艺组合,调控富cu析出相和nial析出相以及逆转变奥氏体的分布形态,使得合金钢在无碳化物的情况下保持较高的强度和韧性。同时,碳当量因超低碳而大幅度降低,提高了焊接性能。

附图说明

[0023]

图1为析出强化型超低碳合金钢的制备工艺流程图;

[0024]

图2为淬火态析出强化型超低碳合金钢的不同温度回火1h和450℃时效至512h的硬度变化曲线;

[0025]

图3为实施例1制备得到的析出强化型超低碳合金钢的金相显微组织;

[0026]

图4为实施例2制备得到的析出强化型超低碳合金钢中板条马氏体的ebsd形态特征图;

[0027]

图5为实施例2制备得到的析出强化型超低碳合金钢中纳米第二相的apt三维空间分布图;

[0028]

图6为实施例3制备得到的析出强化型超低碳合金钢中逆转变奥氏体+铁素体基体双相显微组织的ebsd取向图;

[0029]

图7为实施例3制备得到的析出强化型超低碳合金钢中纳米第二相的hrtem形貌图。

具体实施方式

[0030]

本发明提供了一种析出强化型超低碳合金钢,包括以下质量百分含量的元素组分:

[0031][0032]

在本发明中,如无特殊说明,所有元素组分的原料均为本领域技术人员熟知的市售产品。

[0033]

按质量百分含量计,本发明提供的析出强化型超低碳合金钢包括0.001~0.01%c,优选为0.005~0.008%。在本发明中,极低的c含量虽然失去了其间隙固溶强化及相关碳化物的有益作用,但也避免了相应的潜在界面偏聚及回火脆化等问题,从而保障了合金基体自身良好的韧性和塑性;同时碳当量也大大降低,提升了焊接性能。

[0034]

按质量百分含量计,本发明提供的析出强化型超低碳合金钢包括0.5~1.2%si,优选为0.5~0.8%。在本发明中,所述si主要起到固溶强化的作用,在一定程度上弥补低c造成的强度降低;同时si抑制富cu析出相与nial析出相的长大和过度粗化,进而使其更加细小,从而提高强度。然而过多的si会增加合金钢的脆化倾向,本发明将si的含量限定在上述范围内,在保证提高强度的同时,使合金钢具有良好的塑性和韧性。

[0035]

按质量百分含量计,本发明提供的析出强化型超低碳合金钢包括1.2~3.5%mn,优选为2.8~3.5%。在本发明中,所述mn主要起三方面的作用,一是产生一定量的固溶强化,提高合金的强度;二是利于稳定逆转变奥氏体相,特别是在超低碳的情况下,保证两相区临界回火时形成一定量的稳定的逆转变奥氏体,进而形成更广的强韧性调控的工艺窗口;三是偏聚在富cu析出相与基体界面处,进而抑制富cu析出相长大,保证富cu析出相的强化效果。

[0036]

按质量百分含量计,本发明提供的析出强化型超低碳合金钢包括2.0~5.0%ni,优选为3.5~5%。在本发明中,所述ni固溶在bcc结构的α-fe基体中能够提高其自身韧性,是保证不同处理工艺条件下合金钢低温韧性的前提;同时ni与al形成nial相产生析出强化,进一步提高合金的强度。

[0037]

按质量百分含量计,本发明提供的析出强化型合金包括0.2~0.8%co,优选为0.5~0.6%。在本发明中,所述co的主要作用是能够抑制富cu析出相、nial析出相的长大和过度粗化,使析出相更加细小、弥散,从而保证其强度高于同类别的无co合金钢。

[0038]

按质量百分含量计,本发明提供的析出强化型合金包括1.0~3.5%cu,优选为1~2%。在本发明中,所述cu主要形成富cu析出相,所述富cu析出相中含有一定量的fe且在富cu析出相和基体界面偏聚少量的ni、al、mn等元素;同时,在回火过程中,富cu析出相与nial析出相“相邻”析出,产生远超过单一析出相的强化效果。在本发明中,cu带来的“热脆”问题,在一定程度上因高ni含量得到缓解或避免。除此之外,cu提高了合金钢在大气和海水中的耐腐蚀性能。

[0039]

按质量百分含量计,本发明提供的析出强化型超低碳合金钢包括0.8~1.8%al,优选为1~1.5%。在本发明中,所述al主要形成nial析出相,本发明将al的含量限定在上述范围内,能够保证形成一定体积分数的独立存在的nial析出相,而不是偏聚在富cu析出相与基体界面附近,从而形成两种析出相的共析出以有效提高合金钢的强度。

[0040]

按质量百分含量计,本发明提供的析出强化型超低碳合金钢包括0~0.005%b,优选为0.002~0.005%。在本发明中,所述b能够在无强碳化物形成元素的情况下,形成层级结构的板条马氏体组织,即增加淬透性,同时增加马氏体板条、板条束等界面数量,细化马氏体的有效晶粒尺寸,为纳米析出相提供更多地有效形核位置。

[0041]

按质量百分含量计,本发明提供的析出强化型超低碳合金钢还包括余量的fe和不可避免的杂质。在本发明中,所述杂质包括p和/或s,p的质量百分含量优选<0.015%,s的质量百分含量优选<0.010%。

[0042]

本发明在上述特定含量元素的共同作用下,在摒弃c和碳化物在合金钢中有益作用的前提下,通过ni、cu、al的添加形成复合析出的析出相,同时利用少量co调控第二相的尺寸和分布,加之si、mn等合金元素的固溶强化作用,以及mn稳定逆转变奥氏体的作用,使超低碳合金钢具有较高的强度和韧性。

[0043]

本发明采用超低碳且无强碳化物形成元素成分设计,其优势主要有两点:首先避免了c对焊接性能的直接影响,进而可以添加更多的ni、mn等奥氏体形成元素,以增加离线热处理过程中形成的逆转变奥氏体的含量,进而提高低温韧性;其次避免了高温合金碳化物的形成,进而降低合金钢的变形抗力以利于低温轧制,这样引入更多的晶体缺陷,利于纳米析出相在轧制或相变过程中的形成,可进一步拓宽制造工艺窗口及强韧性组合方式。而另一方面,析出强化相大多处于纳米尺寸并与铁素体基体保持良好的共格关系,在赋予合金钢优越强度的同时,不会过度损害其韧性。这种无碳化物形成元素的超低碳合金钢兼顾高强度和高韧性,可避免船舶、桥梁、输油管线、低温压力容器等相关构件的焊前和焊后热处理,进一步降低制造成本。

[0044]

本发明还提供了上述技术方案所述析出强化型超低碳合金钢的制备方法,包括以下步骤:

[0045]

按照元素配比,将合金原料熔炼得到铸坯;

[0046]

将所述铸坯按照方式1~3中任一种制备得到所述析出强化型超低碳合金钢;

[0047]

方式1:将所述铸坯进行轧制后进行超快速冷却,得到所述析出强化型超低碳合金钢;所述轧制为粗轧+精轧或温轧;

[0048]

方式2:将所述铸坯进行粗轧+精轧后冷却至室温,将轧制态板坯依次进行奥氏体化处理和回火处理,得到所述析出强化型超低碳合金钢;

[0049]

方式3:将所述铸坯进行粗轧+精轧后冷却至室温,将轧制态板坯依次进行奥氏体

化处理、两相区临界回火、和回火处理,得到所述析出强化型超低碳合金钢。

[0050]

本发明按照元素配比,将合金原料进行熔炼得到铸坯。在本发明中,所述熔炼技术优选包括钢包精炼(ebt+lf)+真空脱气(vd)+真空浇注(vc)等冶炼工艺,能够最大限度的降低s、p及非金属夹杂等杂质元素在合金中的含量,为常规的钢铁冶炼技术,对工艺参数无特殊限定。本发明优选采用连铸或模铸的方式进行铸造得到板坯或方坯,以分别施以轧制或锻压工艺,得到不同规格的合金钢厚板或锻件。

[0051]

得到铸坯后,本发明将所述铸坯进行轧制或锻压前优选进行再加热,所述再加热温度优选为1050~1150℃,更优选为1080~1100℃,因无碳化物形成元素,其温度略低于一般合金钢,以得到较为细小的高温奥氏体晶粒组织;所述再加热的保温时间优选为2~15h,更优选为3~8h(与具体铸坯尺寸有关)。本发明经过所述轧制或锻压前的再加热,除了便于后续轧制或锻压外,能够进一步消除铸坯中的成分偏析,改善合金钢终态力学性能。

[0052]

在本发明中,所述轧制或锻造的累积压缩比为4~7,优选为5~7,以消除潜在的铸造缺陷。所述锻压工艺,为常规的模锻或自由锻技术,终锻温度可低至580℃,对其它工艺参数无特殊限定。所述轧制工艺,为常规的厚板热轧技术,包括粗轧和精轧,其中粗轧的开轧温度为950~1150℃,精轧的轧制温度可低至580℃,粗轧和精轧的总累积压下率不小于62%,对其它工艺参数无特殊限定。

[0053]

当本发明按照方式1制备所述析出强化型超低碳合金钢时,所述温轧的形变量优选为16~40%,更优选为30~35%;所述超快速冷却的冷却速率优选为15~51℃/s,更优选为15~25℃/s。本发明经过温轧,能够引入大量形变缺陷,利于富cu析出相和nial析出相等第二相粒子在位错或奥氏体-铁素体相变界面处的形核与长大,进而利用形变强化和析出强化来提高合金钢的强度。

[0054]

当本发明按照方式2制备所述析出强化型超低碳合金钢时,对轧制或锻压工艺参数无特殊限定,为常规的合金钢轧制或锻压技术;所述奥氏体化处理,亦可看做奥氏体化处理,其目的分别是

①

使轧制过程中形成的潜在第二相完全固溶和

②

得到完全的高温奥氏体以便淬火成马氏体组织。在本发明中,所述奥氏体化处理的温度优选为810~890℃,更优选为810~850℃;所述奥氏体化处理的时间优选为0.5~3h(具体取决于最大界面尺寸);所述奥氏体化处理的冷却方式优选为水冷。在本发明中,所述奥氏体化处理能够使各元素组分充分固溶于γ-fe基体中,同时保证完全奥氏体化以便淬火后得到溶质原子完全固溶的马氏体组织。此外,在无碳化物形成元素的条件下,高温奥氏体晶粒易于粗化,本发明采用相对较低的固溶温度,能够防止奥氏体晶粒的过分长大,从而细化终态显微组织以保证合金钢的强度。

[0055]

当本发明按照方式2制备所述析出强化型超低碳合金钢时,所述回火处理的温度优选为475~550℃,更优选为500~520℃;所述回火的时间优选为0.5~6h,更优选为1~3h。本发明优选将回火处理后的合金空冷至室温。在本发明中,得益于前序的奥氏体化处理,回火过程中形成纳米的富cu析出相和nial析出相,平均尺寸为1.8~5nm,间距为1.5~6nm,数量密度为10

23

~10

24

m-3

级别。这种弥散分布的复合析出相,赋予了本发明所述超低碳合金钢的高强度。

[0056]

当本发明按照方式3制备所述析出强化型超低碳合金钢时,对轧制或锻压工艺参数无特殊限定,为常规的合金钢轧制或锻压技术;所述奥氏体化处理和回火处理与方式2中

一致,所述两相区临界回火处理的温度优选为625~680℃,更优选为650~675℃;所述两相区临界回火的时间优选为0.5~2h,更优选为1~1.5h。本发明进行两相区临界回火后优选为空冷或水冷至室温,更优选为水冷至室温。在本发明中,所述两相区临界回火的目的为:促进逆转变奥氏体在淬火马氏体板条及原奥氏体晶界等界面处形核,其体积分数优选为5~25%,更优选为12~20%。这种fcc结构的奥氏体相,可以通过“富集”s、p等杂质元素而“净化”α-fe基体,可以通过其自身的相变诱发塑性来提高整体塑性,可以通过增加裂纹扩展的折转次数来改善韧性,因此赋予了本发明所述超低碳合金钢的高韧性特别是低温韧性。另一方面,由于两相区临界回火温度较高,此时形成纳米的富cu析出相和nial析出相不断长大,平均尺寸为4~15nm,间距为8~50nm,数量密度为10

22

~10

23

m-3

级别,其强化效果相对较低。

[0057]

在本发明中,所述方式2和方式3中离线热处理优选按照上述技术方案所述的方式进行,适用于合金钢厚板或锻件,具体工艺参数与厚板厚度和锻件最大截面厚度具有一定关系。

[0058]

在本发明中,所述方式1、方式2和方式3制备的析出强化型超低碳合金钢的力学性能,屈服强度700~1180mpa时,抗拉强度850~1250mpa,延伸率可达10~20%,室温冲击功为20~300j,-80℃冲击功为8~250j。

[0059]

本发明提供的析出强化型超低碳合金钢可以应用在船舶、桥梁、输油管线和低温压力容器等领域中。本发明提供的析出强化型超低碳合金钢具有良好的焊接性能,可直接进行焊接无需进行焊前或焊后热处理,降低了制造成本。

[0060]

下面结合实施例对本发明提供的技术方案进行详细的说明,但是不能把它们理解为对本发明保护范围的限定。

[0061]

实施例1

[0062]

按质量百分含量计,析出强化型超低碳合金钢的组成为:0.008%c、3.2%mn、0.8%si、4.8%ni、1.17%cu、1.05%al、0.589%co、0.002b,和余量的fe。

[0063]

所述析出强化型超低碳合金钢的制备方法如下:

[0064]

(1)采用真空感应熔炼,浇铸成厚度为180mm的铸坯,然后加热至1050℃,保温3h;

[0065]

(2)将所述步骤(1)得到的加热后的铸坯进行两个阶段的轧制,总压缩比为9;粗轧开轧温度为980℃,终轧温度为870℃,总计8道次;精轧或温轧开轧温度为740℃,终轧温度为586℃,总计12道次;

[0066]

(3)将所述步骤(2)得到的热轧板弛豫15s后,以25℃/s的超快冷速率冷却至室温,得到析出强化型超低碳合金钢。

[0067]

本实施中所述析出强化型超低碳合金钢,其室温显微组织如图3所示。

[0068]

所述析出强化型超低碳合金钢,在本实施例中,在降低制造成本的同时,兼顾强度提升和韧性改善,其力学性能(横向)为:屈服强度为1020mpa,抗拉强度为1078mpa,延伸率为12.2%,室温冲击功为153j,-80℃冲击功为108j。

[0069]

实施例2

[0070]

按质量百分含量计,析出强化型超低碳合金钢的组成为:0.008%c、3.1%mn、1.0%si、4.9%ni、1.87%cu、1.45%al、0.463%co,和余量的fe。

[0071]

所述析出强化型超低碳合金钢的制备方法如下:

[0072]

(1)采用真空感应熔炼,浇铸成厚度为180mm的铸坯,然后加热至1080℃,保温3h;

[0073]

(2)将所述步骤(1)得到的加热后的铸坯进行两个阶段的轧制,总压缩比为8;粗轧开轧温度为980℃,终轧温度为870℃;精轧开轧温度为840℃,终轧温度为750℃,最后得到22mm的热轧板,空冷室温;

[0074]

(3)将所述步骤(2)得到的热轧板重新加热至890℃奥氏体化处理1h后水淬至室温;将水淬后的厚板在500℃回火处理1h,得到析出强化型超低碳合金钢。

[0075]

作为对比,将所述步骤(3)中淬火态厚板,同时在400~700℃不同温度回火1h,以及在450℃时效0.5~512h,得到不同条件下的硬度变化曲线,如图2所示。

[0076]

作为对比,将所述步骤(3)中500℃回火处理样品与450℃欠回火样品和675℃过回火样品作对比,其晶粒取向、界面分布的电子背散射衍射(ebsd)形貌如图4所示,其中450℃和500℃回火1h样品中纳米析出相分布特征的apt三维空间重构图如图5所示。

[0077]

所述析出强化型超低碳合金钢,在本实施例中以强度优先,其力学性能为:屈服强度为1180mpa,抗拉强度为1229mpa,延伸率为10.5%,室温冲击功为68j,-80℃冲击功为34j。

[0078]

实施例3

[0079]

按质量百分含量计,析出强化型超低碳合金钢的组成为:0.008%c、3.1%mn、1.0%si、4.9%ni、1.87%cu、1.45%al、0.463%co,和余量的fe。

[0080]

所述析出强化型超低碳合金钢的制备方法如下:

[0081]

(1)采用真空感应熔炼,浇铸成厚度为180mm的铸坯,然后加热至1080℃,保温3h;

[0082]

(2)将所述步骤(1)得到的加热后的铸坯进行两个阶段的轧制,总压缩比为8;粗轧开轧温度为980℃,终轧温度为870℃;精轧开轧温度为840℃,终轧温度为750℃。最后得到22mm的热轧板,空冷室温;

[0083]

(3)将所述步骤(2)得到的热轧板重新加热至890℃奥氏体化处理1h后水淬至室温;将水淬后的厚板在675℃的两相区临界回火1h,然后再在500℃回火处理1h,得到析出强化型超低碳合金钢。

[0084]

本实施中所述析出强化型超低碳合金钢,其韧化相为逆转变奥氏体,形态分布如图6所示;其强化相为富cu析出相,tem的高分辨形貌如图7所示。

[0085]

所述析出强化型超低碳合金钢,在本实施例中以韧性优先,其力学性能为:屈服强度为796mpa,抗拉强度为907mpa,延伸率为16.2%,室温冲击功为264j,-80℃冲击功为225j。

[0086]

图1为本发明所述析出强化型超低碳合金钢三个实施例分别对应权利要求的三种制备方式。

[0087]

图2为本发明所述析出强化型超低碳合金钢的实施例2所涉及的回火和时效硬度变化曲线图,可以看出合金钢具有典型的析出强化效应。

[0088]

图3为本发明所述析出强化型超低碳合金钢的实施例1所涉及的控轧控冷态显微组织,可以看出:轧制态显微组织主要为马氏体和无碳化物贝氏体组织,具有各向异性的的特征。轧制形变及奥氏体-铁素体相变过程中形成的富cu析出相等第二相粒子会进一步提高合金强度。

[0089]

图4为本发明所述析出强化型超低碳合金钢的实施例2所涉及的500℃及欠时效

450℃与过时效650℃的ebsd形态特征图,可以看出:析出强化型超低碳合金钢的显微组织具有层级结构的板条马氏体形貌,显示出细小的马氏体板block界面,代表了基体的等效晶粒尺寸,其中晶体取向图显示出不同的马氏体packet,马氏体block在同一个packet中具有相近的晶体取向;界面分布图区分了不同角度的界面,主要为大角度的原奥氏体晶界和小角度的马氏体lath或block界面。值得注意的是,即使在高温675℃时效,这种板条形貌仍然存在,再结晶倾向减小,可见这种组织具有较高的热稳定性,这与纳米析出相延迟长大和co元素的添加不无关系。需要说明的是,由于c含量极低,马氏体相变是晶格畸变较弱,与之相适应的位错密度较低且随着回火温度的升高而急剧降低,因此其强度贡献相对较弱,但由于这种细小的界面结构,增加裂纹扩展时的能量消耗,因此有利于韧性和塑性的提高。

[0090]

表1实施例2得到的析出强化型合金中析出相尺寸大小、数量密度

[0091][0092]

图5为本发明所述析出强化型超低碳合金钢的实施例2所涉及的500℃和欠时效450℃的apt原子重构图,可以看出:析出强化型超低碳合金钢在450℃形成了富cu团簇、nial团簇以及富mn的纳米渗碳体,特别是在晶界等晶体缺陷位置;而在500℃成了具有一定晶体结构的富cu析出相和nial析出相,弥散均匀分布在回火马氏体基体中。表1对比了两种条件下析出相的尺寸大小、数量密度,可知500℃和450℃制备得到的富cu析出相和nial析出相的等效半径相差不多,而数量密度提高一个数量级,说明本发明提供的析出强化型超低碳合金钢中的析出相具有较好的抗粗化能力,而这主要得益于co元素的有益作用。同时,富cu析出相和nial析出相的相邻析出或ni、al和mn在富cu析出相界面的偏聚,降低了相应的界面应变能,也阻碍了析出相的进一步长大。这种高数量密度、弥散分布的共析出的纳米析出相,加之与基体的共格关系,不但可以产生强烈的析出强化,而且在一定程度上缓解了裂纹尖端的应力集中,有利于韧性的提高。

[0093]

图6为本发明实施例3制备得到的析出强化型超低碳合金钢中逆转变奥氏体+铁素体基体双相显微组织的ebsd晶体取向图,可以看出:沿着马氏体板条界面处形成大量细小、弥散的薄膜状逆转变奥氏体,且在同一原奥氏体晶粒内,具有相同的晶体取向。另外,不同原奥氏体晶粒中逆转变奥氏体的形态分布不同,这与其是否平行于析出界面有关。实际上,这些逆转变奥氏体多呈薄膜状(原奥氏体晶界处呈块状),含有较高的ni、mn等奥氏体形成元素,具有较高的稳定性,在外加载荷下可以发生相变诱发塑性,并延长裂纹扩展路径,进而增加塑性和韧性。

[0094]

图7为本发明实施例3制备得到的析出强化型超低碳合金钢中富cu析出相的高分辨电子显微形貌,可以看出:相比实施例2中弥散分布的纳米析出相(图5所示),此时的析出相在两相区临界回火过程中长大并粗化,其强化效果大幅度降低,但总体韧性和塑性得到提升。另外,这种粗化的具有fcc结构的大尺寸富cu析出相,其自身可能有益于韧性或塑性的提升,但这仍有待进一步证实。

[0095]

尽管上述实施例对本发明做出了详尽的描述,但它仅仅是本发明一部分实施例,而不是全部实施例,人们还可以根据本实施例在不经创造性前提下获得其他实施例,这些实施例都属于本发明保护范围。

起点商标作为专业知识产权交易平台,可以帮助大家解决很多问题,如果大家想要了解更多知产交易信息请点击 【在线咨询】或添加微信 【19522093243】 与客服一对一沟通,为大家解决相关问题。

与客服一对一沟通,为大家解决相关问题。

此文章来源于网络,如有侵权,请联系删除

热门咨询

热门咨询

tips

商标分类

商标分类  商标转让

商标转让