研磨剂再循环处理系统及研磨剂回收的制作方法

2021-01-30 01:01:07|

2021-01-30 01:01:07| 330|

330| 起点商标网

起点商标网

研磨剂再循环处理系统及研磨剂回收

·

再生方法

技术领域

[0001]

本发明涉及研磨剂再循环处理系统及研磨剂回收

·

再生方法,更详细地说,涉及用于从加工完的研磨剂浆料有效率地回收研磨剂、将其作为再生研磨剂浆料而再利用的研磨剂再循环处理系统等。

背景技术:

[0002]

作为在精加工工序中对光学玻璃、水晶振荡器进行精密研磨的研磨剂(也称为研磨剂。),以往,使用以金刚石、氮化硼、碳化硅、氧化铝、氧化铝氧化锆、氧化锆、氧化铈等为代表的具有高硬度的微粒。

[0003]

一般地,在研磨剂的主构成元素中,有从日本国内不生产的矿物所得到的元素,一部分是依赖于进口的资源,且作为材料价格,多是价格高的资源。

[0004]

就这些研磨剂而言,为硬度高的微粒,因此是作为光学透镜、半导体硅基板及液晶画面的玻璃板等电子部件相关的光学研磨剂而被大量使用的重要的资源,是强烈地希望其再利用的资源之一。另外,就光学研磨用的研磨剂而言,也有时以上述这样的各化合物作为主成分、含有钠盐、铬盐等的过渡金属元素、钇、

デシプロシウム

(digipros ium)等稀土元素的微粒,简单的废弃在环境上被强烈禁止。因此,强烈希望开发将在研磨中使用后的废液进行无公害化的处理技术。因此,对于加工完的含有研磨剂的光学研磨剂废液,资源的再利用化、或对于无公害化的技术的对策成为重要的问题。

[0005]

一般地,作为各种工业领域中产生的包含悬浮微粒的废水的处理方法,现状是使用中和剂、无机凝聚剂、高分子凝聚剂等将悬浮微粒凝聚分离后,将处理水排放,将凝聚分离了的污泥通过焚烧等手段进行废弃处理。

[0006]

另外,就这些研磨剂而言,通常在研磨工序中大量地使用,而且在废液中被研磨物的构成成分例如光学玻璃屑等也共存,通常将研磨剂与被研磨物有效率地分离是困难的,因此如上所述,现状是研磨剂废液在许多情况下在使用后被废弃,从环境负荷的方面、废弃成本的方面也存在问题。

[0007]

因此,近年来,高效率地将研磨剂的主构成元素再利用、实现稀有且价值高的元素的节省资源化成为重要的问题。

[0008]

关于研磨剂的构成成分的再生方法,例如,公开了如下方法:在加工完的研磨剂中添加电解质物质,使研磨剂凝聚沉淀,将被研磨的来自被研磨物的构成成分(被研磨成分)溶解,进行固液分离(例如参照专利文献1。)。在专利文献1中记载的方法中,作为电解质物质,使用氢氧化碱金属、碳酸碱金属、碱金属盐及铵盐。

[0009]

另外,公开了如下方法:对于加工完的研磨剂混合氢氧化钠、氢氧化钾溶液,通过固液分离将固体物筛分,由此使微细的研磨剂再生(例如参照专利文献2。)。进而,公开了如下方法:对于加工完的研磨剂加入硫酸来进行加热处理,由此将稀土、稀有金属溶解,与研磨剂浆料中的二氧化硅等的凝聚体分离除去(例如参照专利文献3。)。

[0010]

另外,作为将胶体二氧化硅系的研磨剂回收的方法,公开了如下方法:通过对于

cmp(chemicalmechanicalpol ishing)废液在镁离子的存在下添加碱而将ph值调节到10以上,进行凝聚处理,由此进行再生(例如参照专利文献4。)。进而,在非专利文献1中记载了有关上述说明的金属的回收技术的综述。

[0011]

一般地,“研磨剂再生量=研磨剂使用量

×

回收率

×

再生率”,回收率和再生率的提高变得重要。但是,上述的技术主要关注回收的加工完的研磨剂的再生率的提高,对于回收率的提高的研究,在以往并不充分。如果回收率也没有提高,就不能有效率地将研磨剂再生。

[0012]

例如,如果用含有一定浓度的研磨剂的研磨剂浆料继续玻璃研磨,则研磨剂浆料中的被研磨物的氧化硅浓度上升。如果氧化硅浓度上升,则氧化硅析出、形成固体物,成为研磨剂浆料中的异物。该异物成为划伤等缺陷的产生原因,因此研磨剂浆料不再能够利用。进而,由于研磨剂浆料的粘度增加,发生向研磨装置周边的飞溅、附着等,存在研磨剂成分的回收量降低等问题。

[0013]

现有技术文献

[0014]

专利文献

[0015]

专利文献1:日本特开平06-254764号公报

[0016]

专利文献2:日本特开平11-90825号公报

[0017]

专利文献3:日本特开平11-50168号公报

[0018]

专利文献4:日本特开2000-254659号公报

[0019]

非专利文献

[0020]

非专利文献1:金属资源报告45页2010.11

技术实现要素:

[0021]

发明要解决的课题

[0022]

本发明鉴于上述问题

·

状况而完成,其解决课题在于提供:用于从加工完的研磨剂浆料中有效率地回收研磨剂、将其作为再生研磨剂浆料而再利用的研磨剂再循环处理系统及研磨剂回收

·

再生方法。

[0023]

用于解决课题的手段

[0024]

本发明人为了解决上述课题,在对上述问题的原因等研究的过程中发现:在进行研磨剂再循环处理中,通过将加工中的研磨剂浆料的研磨剂的浓度抑制在研磨开始时的初期浓度以下,能够抑制被研磨物的析出

·

固体物化,有效率的回收成为可能。

[0025]

即,就本发明涉及的上述课题而言,通过以下的手段而得以解决。

[0026]

1.研磨剂再循环处理系统,该研磨剂再循环处理系统控制用于研磨的研磨剂浆料中的研磨剂的构成成分和被研磨物的构成成分的浓度,且继续研磨加工,从加工完的研磨剂浆料中将被研磨物的构成成分除去,将上述研磨剂回收

·

再生,其特征在于,

[0027]

具有:使用研磨机而进行研磨加工的研磨加工工序部;和具有浆料供给罐的研磨剂浆料回收工序部,所述浆料供给罐贮存向上述研磨机供给的用于上述研磨的研磨剂浆料,

[0028]

一边进行控制以使得上述浆料供给罐中的研磨剂的构成成分的浓度成为研磨加工工序开始时的初期浓度以下,一边向上述浆料供给罐中供给再生研磨剂浆料。

[0029]

2.根据第1项所述的研磨剂再循环处理系统,其特征在于,上述浆料供给罐中的研磨剂的构成成分的浓度相对于研磨加工工序开始时的浓度,研磨加工工序结束时的终点浓度为20~90%的范围内,且研磨加工工序中的上述研磨剂的构成成分的浓度始终为上述终点浓度以上,进而将相对于前一加工批次的下一加工批次的上述研磨剂的构成成分的浓度的变化的变动幅度控制在

±

1.0质量%以内。

[0030]

3.根据第1项所述的研磨剂再循环处理系统,其特征在于,上述浆料供给罐中的研磨剂的构成成分的浓度相对于研磨加工工序开始时的浓度,研磨加工工序结束时的终点浓度为30~80%的范围内,且研磨加工工序中的上述研磨剂的构成成分的浓度始终为上述终点浓度以上,进而将相对于前一加工批次的下一加工批次的上述研磨剂的构成成分的浓度的变化的变动幅度控制在

±

1.0质量%以内。

[0031]

4.根据第1项至第3项中任一项所述的研磨剂再循环处理系统,其特征在于,除了上述研磨加工工序部及上述研磨剂浆料回收工序部以外,还具有:分离

·

浓缩工序部、和再生研磨剂浆料调制工序部。

[0032]

5.根据第4项所述的研磨剂再循环处理系统,其特征在于,在上述研磨剂浆料回收工序部中,具备:贮存向研磨加工工序部供给的上述研磨剂浆料的上述浆料供给罐;和贮存加工完的研磨剂浆料和清洗水的混合液的回收混合液罐,

[0033]

在上述分离

·

浓缩工序部中,具备将上述混合液分离为透过液和研磨剂的浓缩液的分离

·

浓缩罐,

[0034]

在上述再生研磨剂浆料调制工序部中,具备贮存将上述被研磨物的构成成分除去了的含有再生研磨剂的液体的再生研磨剂浆料贮存罐,且上述研磨剂再循环处理系统具备:用于向工序部间供给研磨剂浆料的循环管线、和用于调整供给量的控制部。

[0035]

6.根据第4项或第5项所述的研磨剂再循环处理系统,其特征在于,具有调整上述分离

·

浓缩工序部中得到的研磨剂的粒径的研磨剂粒径调整工序部。

[0036]

7.根据第1项至第6项中任一项所述的研磨剂再循环处理系统,其特征在于,上述再生研磨剂浆料在0.04~1.5g/l的范围内含有马来酸-丙烯酸共聚物。

[0037]

8.根据第1项至第7项中任一项所述的研磨剂再循环处理系统,其特征在于,上述研磨剂含有金属氧化物,且上述被研磨物含有硅(si)。

[0038]

9.根据第1项至第8项中任一项所述的研磨剂再循环处理系统,其特征在于,上述研磨剂含有氧化铈。

[0039]

10.根据第4项至第9项中任一项所述的研磨剂再循环处理系统,其特征在于,在上述分离

·

浓缩工序部中,使用碱土金属盐作为研磨剂的凝聚剂。

[0040]

11.根据第10项所述的研磨剂再循环处理系统,其特征在于,上述碱土金属盐为镁盐。

[0041]

12.研磨剂回收

·

再生方法,该研磨剂回收

·

再生方法控制用于研磨的研磨剂浆料中的研磨剂的构成成分和被研磨物的构成成分的浓度,且继续研磨加工,从加工完的研磨剂浆料中将被研磨物的构成成分除去,将上述研磨剂回收

·

再生,其特征在于,

[0042]

具有如下工序:一边控制贮存向研磨机供给的用于上述研磨的研磨剂浆料的浆料供给罐中的上述研磨剂的构成成分的浓度以使得成为研磨加工工序开始时的该研磨剂的构成成分的初期浓度以下,一边向研磨加工工序部供给再生研磨剂浆料,且将加工完的研

磨剂浆料回收。

[0043]

13.根据第12项所述的研磨剂回收

·

再生方法,其特征在于,上述浆料供给罐中的研磨剂的构成成分的浓度相对于研磨加工工序开始时的浓度,研磨加工工序结束时的终点浓度为20~90%的范围内,且研磨加工工序中的上述研磨剂的构成成分的浓度始终为上述终点浓度以上,进而将相对于前一加工批次的下一加工批次的上述研磨剂的构成成分的浓度的变化的变动幅度控制在

±

1.0质量%以内。

[0044]

14.根据第12项所述的研磨剂回收

·

再生方法,其特征在于,上述浆料供给罐中的研磨剂的构成成分的浓度相对于研磨加工工序开始时的浓度,研磨加工工序结束时的终点浓度为30~80%的范围内,且研磨加工工序中的上述研磨剂的构成成分的浓度始终为上述终点浓度以上,进而将相对于前一加工批次的下一加工批次的上述研磨剂的构成成分的浓度的变化的变动幅度控制在

±

1.0质量%以内。

[0045]

15.根据第12项至第14项中任一项所述的研磨剂回收

·

再生方法,其特征在于,上述再生研磨剂浆料在0.04~1.5g/l的范围内含有马来酸-丙烯酸共聚物。

[0046]

发明的效果

[0047]

通过本发明的上述手段,能够提供:用于从加工完的研磨剂浆料中有效率地回收研磨剂、将其作为再生研磨剂浆料而再利用的研磨剂再循环处理系统及研磨剂回收

·

再生方法。

[0048]

对于本发明的效果的显现机制或作用机制,尚不明确,但推测如下所述。

[0049]

在以往的研磨剂再循环系统中,在研磨加工中,将研磨剂浆料中的研磨剂浓度保持一定作为目标。因此,随着研磨进行,被研磨物的浓度升高,粘度上升,局部成为高温,由于被研磨物的析出,回收率降低,或者存在着对研磨加工品质的不良影响。对此,认为通过降低加工中的研磨剂浆料中的研磨剂浓度,被研磨物浓度也降低,减少研磨剂浆料对于研磨加工机的附着等,能够提高加工完的研磨剂浆料的回收率。

附图说明

[0050]

图1a为表示研磨加工时间与加工中的研磨剂浆料中的研磨剂浓度及被研磨物的构成成分的浓度的关系的概念图。

[0051]

图1b为表示研磨加工时间与加工中的研磨剂浆料中的研磨剂浓度及被研磨物的构成成分的浓度的关系的概念图。

[0052]

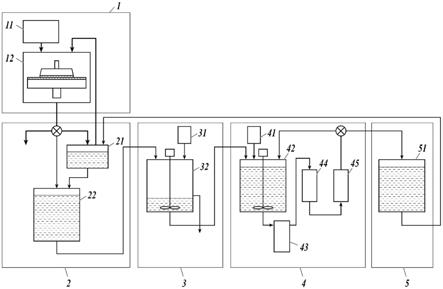

图2为表示本发明的研磨剂再循环处理系统的一例的概略图。

[0053]

图3a为研磨后的研磨垫的sem照片。

[0054]

图3b为研磨后的研磨垫的sem照片。

具体实施方式

[0055]

就本发明的研磨剂再循环处理系统而言,为以下的研磨剂再循环处理系统:控制用于研磨的研磨剂浆料中的研磨剂的构成成分和被研磨物的构成成分的浓度,且继续研磨加工,从加工完的研磨剂浆料中将被研磨物的构成成分除去,将上述研磨剂回收

·

再生;其特征在于,具有:使用研磨机进行研磨加工的研磨加工工序部;和具有浆料供给罐的研磨剂浆料回收工序部,上述浆料供给罐贮存向上述研磨机供给的用于上述研磨的研磨剂浆料,

一边进行控制以使得上述浆料供给罐中的研磨剂的构成成分的浓度成为研磨加工工序开始时的初期浓度以下,一边向上述浆料供给罐中供给再生研磨剂浆料。该特征是下述各实施方式共同或对应的技术特征。

[0056]

优选地,上述浆料供给罐中的研磨剂的构成成分的浓度相对于研磨加工工序开始时的浓度,研磨加工工序结束时的终点浓度为20~90%的范围内,更优选为30~80%的范围内,并且研磨加工工序中的上述研磨剂的构成成分的浓度始终为上述终点浓度以上,进而将相对于前一加工批次的下一加工批次的上述研磨剂的构成成分的浓度的变化的变动幅度控制在

±

1.0质量%以内。

[0057]

另外,从获得研磨剂再循环处理系统的效率提高的效果考虑,优选除了上述研磨加工工序部及上述研磨剂浆料回收工序部以外,还具有:分离

·

浓缩工序部、和再生研磨剂浆料调制工序部。

[0058]

进而,在本发明中,从回收

·

再生率的提高的观点考虑,优选:在上述研磨剂浆料回收工序部中具备贮存向研磨加工工序部供给的再生研磨剂浆料的上述浆料供给罐;和贮存加工完的研磨剂浆料和清洗水的混合液的回收混合液罐,在上述分离

·

浓缩工序部中具备将上述混合液分离为透过液和研磨剂的浓缩液的分离

·

浓缩罐,在上述再生研磨剂浆料调制工序部中具备贮存将上述被研磨物的构成成分除去了的含有再生研磨剂的液体的再生研磨剂浆料贮存罐,且具备用于向工序部间供给研磨剂浆料的循环管线、和用于调整供给量的控制部。

[0059]

作为本发明的实施方式,从本发明的效果显现的观点考虑,优选具有调整上述分离

·

浓缩工序部中得到的研磨剂的粒径的研磨剂粒径调整工序部。

[0060]

进而,优选上述再生研磨剂浆料在0.04~1.5g/l的范围内含有马来酸-丙烯酸共聚物。

[0061]

另外,从容易获得本发明的效果考虑,上述研磨剂含有金属氧化物,并且上述被研磨物含有硅(si)

[0062]

作为本发明的实施方式,从研磨速度的观点考虑,优选研磨剂含有氧化铈。

[0063]

另外,从研磨剂的回收及再生的效率的观点考虑,优选在分离

·

浓缩工序部中,使用碱土金属盐作为研磨剂的凝聚剂,更优选碱土金属盐为镁盐。

[0064]

进而,在本发明中,为以下的研磨剂回收

·

再生的方法:能够应用于研磨剂回收

·

再生方法,该研磨剂回收

·

再生方法控制用于研磨的研磨剂浆料中的研磨剂的构成成分和被研磨物的构成成分的浓度,且继续研磨加工,从加工完的研磨剂浆料中将被研磨物的构成成分除去,将上述研磨剂回收

·

再生;其具有如下工序:一边控制贮存向研磨机供给的用于上述研磨的研磨剂浆料的浆料供给罐中的上述研磨剂的构成成分的浓度以使得成为研磨加工工序开始时的该研磨剂的构成成分的初期浓度以下,一边向研磨加工工序部供给研磨剂浆料,且将加工完的研磨剂浆料回收

[0065]

进而,优选为如下的研磨剂回收

·

再生方法:上述浆料供给罐中的研磨剂的构成成分的浓度相对于研磨加工工序开始时的浓度,研磨加工工序结束时的终点浓度为20~90%的范围内,更优选为30~80%的范围内,且研磨加工工序中的上述研磨剂的构成成分的浓度始终为上述终点浓度以上,进而将相对于前一加工批次的下一加工批次的上述研磨剂的构成成分的浓度的变化的变动幅度控制在

±

1.0质量%以内。

[0066]

另外,优选为如下的研磨剂回收

·

再生方法:上述再生研磨剂浆料在0.04~1.5g/l的范围内含有马来酸-丙烯酸共聚物。

[0067]

以下,对本发明及其构成要素以及用于实施本发明的形态

·

方式进行详细的说明。应予说明,本申请中,“~”以包含在其前后记载的数值作为下限值和上限值的含义使用。

[0068]

另外,在本发明中,所谓研磨剂浆料,是指包含根据研磨加工工序的下述各种研磨剂浆料而总称地表示的浆料。从研磨加工工序的观点考虑,所谓“初期研磨剂浆料”,是指研磨初期的加工液,是指含有研磨剂构成成分和水且基本上不含被研磨物构成成分的产物。所谓“加工中的或加工完的研磨剂浆料”,是指含有被研磨物构成成分的研磨剂浆料或研磨剂浆料寿命结束的研磨剂浆料。所谓“再生研磨剂浆料”,是指将被研磨物构成成分除去了的研磨剂浆料或者将被研磨物构成成分除去后被浓缩的研磨剂浆料。

[0069]

1《研磨剂再循环处理系统的基本的构成的概要》

[0070]

就本发明的研磨剂再循环处理系统而言,为以下的研磨剂再循环处理系统:控制用于研磨的研磨剂浆料中的研磨剂的构成成分和被研磨物的构成成分的浓度,且继续研磨加工,从加工完的研磨剂浆料中将被研磨物的构成成分除去,将上述研磨剂回收

·

再生,其特征在于,具有:使用研磨机而进行研磨加工的研磨加工工序部;和具有浆料供给罐的研磨剂浆料回收工序部,所述浆料供给罐贮存向上述研磨机供给的用于上述研磨的研磨剂浆料,一边进行控制以使得上述浆料供给罐中的研磨剂的构成成分的浓度成为研磨加工工序开始时的初期浓度以下,一边向上述浆料供给罐中供给再生研磨剂浆料。

[0071]

对于以往的研磨剂再循环系统而言,将研磨加工中的研磨剂浆料中的研磨剂浓度保持一定作为目标。因此,随着研磨进行,被研磨物的浓度升高,粘度上升、局部地成为高温,由于被研磨物的析出,回收率降低。

[0072]

例如,在以往的对被研磨物进行研磨加工的研磨加工工序部中,由于研磨加工,研磨加工部的研磨剂浆料的温度有时上升到约40~60℃。在使用玻璃作为被研磨物的情况下,如果氧化硅的浓度由于研磨加工而上升,则加工中的研磨剂浆料的粘度上升,附着于加工部。进而,由于加工,研磨加工部的温度上升,因此氧化硅的析出、固体物化加速。就由于研磨而附着于研磨加工部的研磨剂成分而言,被清洗水清洗,作为包含研磨剂成分的冲洗浆料而回收。

[0073]

就氧化硅的析出固体物而言,有作为冲洗浆料而被回收的析出固体物、和在研磨加工部残留的析出固体物。研磨加工部的残留物也存在于研磨垫内外,对加工品质产生影响。

[0074]

因此,由于研磨垫的更换频率提高,因此研磨加工次数降低。另外,就作为冲洗浆料所回收的物质而言,为了再利用和再生利用,需要将成为异物的氧化硅的析出固体物除去。如果将氧化硅的析出固体物的除去工艺纳入,则研磨剂回收率降低。

[0075]

另外,在浆料供给罐中,就预先调制的初期研磨剂浆料而言,补充再生研磨剂浆料,且在浆料供给罐与研磨机之间反复循环。由于研磨,被研磨物的硅成分处于在研磨剂浆料中溶解的状态。如果研磨剂浆料中的硅浓度上升,则氧化硅析出、固体物化,成为研磨剂浆料中的异物。上述的异物成为划伤等缺陷的产生原因,因此研磨剂浆料不再能够利用。为了将上述的加工完的研磨剂浆料再利用,需要将成为异物的氧化硅的析出固体物除去。如

果将氧化硅的析出固体物的除去工艺纳入,则研磨剂回收率降低。

[0076]

对于该问题,在本发明中,能够通过一边控制加工中的研磨剂浆料中所含有的研磨剂的构成成分的浓度以使得成为研磨加工工序开始时的该研磨剂的初期浓度以下,一边将再生研磨剂浆料供给到研磨机而解决。

[0077]

图1a及图1b为表示研磨加工时间与加工中的研磨剂浆料中的研磨剂浓度及被研磨物的构成成分的浓度的关系的概念图。图1a表示相对于研磨加工时间的研磨剂浆料中的研磨剂浓度。对于以往的研磨加工而言,即使研磨进行,如用虚线所表示那样,研磨剂浓度也保持以成为一定。因此,如用图1b的研磨加工时间与被研磨物的构成成分的浓度的关系所表示那样,随着研磨加工时间推进,研磨剂浆料中的被研磨物的构成成分的浓度升高。而且,如果该浓度到达a,则发生被研磨物的析出,研磨剂浆料变得不再能使用。

[0078]

相对于此,在本发明中,如用图1a的实线所表示那样,相对于研磨加工时间的推进,将研磨剂浆料中的研磨剂浓度保持在研磨加工初期的浓度以下。由此,能够如用图1b的实线所表示那样抑制研磨剂浆料中的被研磨物的构成成分的浓度的上升,能够延长研磨剂浆料寿命。另外,研磨剂浆料的粘度上升也不易发生,因此能够提高研磨剂的回收率。

[0079]

2《研磨剂再循环处理系统的实施方式的构成例》

[0080]

本发明的研磨剂再循环处理系统至少具有:使用研磨机而进行研磨加工的研磨加工工序部和具有贮存向研磨加工工序部供给的研磨剂浆料的浆料供给罐的研磨剂浆料回收工序部。优选研磨剂浆料回收工序部进一步具有贮存加工完的研磨剂浆料与清洗水的混合液的回收混合液罐。

[0081]

优选进一步具有:从加工完的研磨剂浆料中将研磨剂分离的分离

·

浓缩工序部、调整回收的加工完的研磨剂粒子的粒径的研磨剂粒径调整工序部、及贮存再生研磨剂浆料的再生研磨剂浆料调制工序部。

[0082]

另外,本发明的研磨剂回收

·

再生方法为以下的研磨剂回收

·

再生方法:控制用于研磨的研磨剂浆料中的研磨剂的构成成分和被研磨物的构成成分的浓度,且继续研磨加工,从加工完的研磨剂浆料中将被研磨物的构成成分除去,将上述研磨剂回收

·

再生,其特征在于,具有如下工序:一边控制贮存向研磨机供给的用于上述研磨的研磨剂浆料的浆料供给罐中的上述研磨剂的构成成分的浓度以使得成为研磨加工工序开始时的该研磨剂的构成成分的初期浓度以下,一边向研磨加工工序部供给研磨剂浆料,且将加工完的研磨剂浆料回收。

[0083]

优选地,就本发明的研磨剂回收

·

再生方法而言,除了使用研磨机进行研磨加工的研磨加工工序、具有贮存向研磨加工工序部供给的研磨剂浆料的浆料供给罐的研磨剂浆料回收工序以外,还具有:从加工完的研磨剂浆料中将研磨剂分离的分离

·

浓缩工序、调整回收的加工完的研磨剂粒子的粒径的研磨剂粒径调整工序、及贮存再生研磨剂浆料的再生研磨剂浆料调制工序。

[0084]

图2为表示本发明的研磨剂再循环处理系统的一例的概略图。就图2中所示的研磨剂再循环处理系统而言,示出研磨加工工序部1、研磨剂浆料回收工序部2、分离

·

浓缩工序部3、研磨剂粒径调整工序部4、再生研磨剂浆料调制工序部5。以下对各工序部依次进行详细的说明。

[0085]

(1)研磨加工工序部

[0086]

在研磨工序部1中,研磨机12具有粘贴有由无纺布、合成树脂发泡体、合成皮革等构成的研磨布的研磨平台,该研磨平台可旋转。在研磨作业时,一边使用保持器具来用规定的挤压力n使被研磨物(例如光学玻璃等)压靠于上述研磨平台,一边使研磨平台旋转。另外,将用于清洗研磨机12的清洗水积存于清洗水罐11,从清洗水喷射喷嘴,向研磨部喷射以进行清洗。研磨加工是在研磨工序部1进行的工序。

[0087]

(研磨剂)

[0088]

一般地,作为光学玻璃、半导体基板等的研磨剂的构成成分,使用使氧化铁(αfe2o3)、氧化铈、氧化铝、氧化锰、氧化锆、胶体二氧化硅等的微粒在水、油中分散而成为浆料状的产物,作为本发明的研磨剂回收

·

再生方法,在半导体基板的表面、玻璃的研磨加工中,为了高精度地维持平坦性,且获得充分的加工速度,优选应用于选自利用物理的作用和化学的作用这两者进行研磨的、可应用于化学机械研磨(cmp)的金刚石、氮化硼、碳化硅、氧化铝、氧化铝氧化锆、氧化锆和氧化铈中的至少1种的回收。

[0089]

作为本发明涉及的研磨剂的构成成分,作为金刚石系,例如可列举出合成金刚石(例如日本

ミクロコーティング

公司制等)、天然金刚石,作为氮化硼系,例如可列举出立方晶氮化硼bn(例如昭和电工公司制)。氮化硼系具有次于金刚石的硬度。另外,作为碳化硅系,能够列举出碳化硅、绿色碳化硅、黑色碳化硅(例如mipox公司制等)等。另外,作为氧化铝系,除了氧化铝以外,能够列举出褐色氧化铝、白色氧化铝、淡红色氧化铝、破碎型氧化铝、氧化铝氧化锆系(例如

サンゴバン

公司制)等。另外,作为氧化锆,例如能够列举出第一稀元素化学工业公司制的研磨剂用的br系列氧化锆、中国hz公司制氧化锆。

[0090]

另外,就氧化铈(例如

シーアイ

化成公司制、

テクノライズ

公司制、和光纯药公司制等)而言,与纯粹的氧化铈相比,多利用被称为氟碳铈矿的、将含有大量稀土元素的矿石烧成后粉碎的产物。氧化铈为主成分,但也有时作为其他成分含有镧、钕、镨等稀土元素,在氧化物以外含有氟化物等。

[0091]

就本发明中所使用的研磨剂而言,在上述的研磨剂的构成成分的含量为50质量%以上的情况下,效果大,优选。更优选为95~100质量%的范围内,进一步优选为100质量%。

[0092]

能够使用研磨剂,使用上述图2中所示的研磨加工工序部1的研磨机12进行研磨。在本发明中,为将这样的研磨加工工序部1中使用的加工完的研磨剂浆料作为再生研磨剂浆料来将研磨剂再生的研磨剂再循环处理系统。

[0093]

以玻璃基板的研磨为例,在研磨加工工序部1中,用研磨加工和研磨部的清洗构成一个研磨加工工序部。

[0094]

(1-1)研磨

[0095]

使研磨垫(研磨布)与被研磨物(例如玻璃基板)接触,一边对于接触面供给研磨剂浆料,一边在加压条件下使垫与玻璃基板相对运动。

[0096]

就研磨垫而言,在进行连续研磨后,能够进行垫修整或垫刷洗。所谓垫修整,是通过对垫物理地磨削,且使表面粗糙,使垫状态保持一定的处理。而所谓垫刷洗,是没有对垫进行磨削而为了将垫的凹凸中所含的研磨屑等除去所进行的处理。

[0097]

另外,可在1批次的加工中使用多个研磨机来进行研磨。在这样的情况下,优选相对于前一批次的下一批次的每批次的加工时间的变化幅度为10%以内。如果为该范围内,则能够抑制多个研磨机中的研磨的加工时间的波动。在此,所谓1批次,是指1次的研磨处理

单位,例如能够在1批次中对6张玻璃基板进行研磨处理。

[0098]

在本发明中,就浆料供给罐21中的研磨剂的浓度调整而言,从能够减少相对于前一加工批次的下一加工批次的研磨剂浆料中的研磨剂的构成成分的浓度变化的观点考虑,优选在每1批次进行。

[0099]

(1-2)清洗

[0100]

在刚研磨后的玻璃基板及研磨机附着有大量的研磨剂。因此,在研磨后,代替研磨剂浆料而从清洗水罐11供给水等,进行附着于玻璃基板和研磨机的研磨剂的清洗。

[0101]

在该清洗操作中,由于将一定量的研磨剂排出到体系外,因此体系内的研磨剂量减少。为了补充该减少部分,对于浆料供给罐21,从再生研磨剂浆料贮存罐51追加新的再生研磨剂浆料。就追加的方法而言,可每1批次进行追加,也可数批次进行追加,优选供给对于溶剂充分地分散了的状态的研磨剂。

[0102]

(2)研磨剂浆料回收工序部

[0103]

就研磨剂浆料回收工序部而言,具有贮存用于研磨的研磨剂浆料的浆料供给罐21,另外,在研磨剂浆料回收工序部将从由研磨机12及清洗水罐11组成的体系中所排出的加工完的研磨剂浆料回收。

[0104]

在研磨剂浆料回收工序部2中,优选除了浆料供给罐21以外还具有回收混合液罐22。在浆料供给罐21中,使用从研磨机所排出的加工完的研磨剂浆料和从再生研磨剂浆料贮存罐51所供给的再生研磨剂浆料及水,控制为研磨加工工序开始时的研磨剂的初期浓度以下。然后,将浆料供给罐21中的研磨剂浆料经由泵而供给到研磨机12。

[0105]

本发明中所说的加工完的研磨剂浆料,是指被排出到由研磨机12、清洗水罐11构成的研磨加工工序部1的体系外的研磨剂浆料。

[0106]

予以说明,在待回收的加工完的研磨剂浆料中,包括含有上述清洗水的研磨剂浆料1和含有加工完的研磨剂的研磨剂浆料2这两种。在回收的研磨剂浆料中,以大约0.1~40质量%的范围含有研磨剂。

[0107]

就各研磨剂浆料尔雅,在回收后可立即转移至分离工序,也可贮存直至回收一定量,在所有的情况下,对于回收的研磨剂浆料,优选始终搅拌,防止粒子的凝聚、沉降,维持稳定的分散状态。

[0108]

本发明中,优选如下方法:将用研磨剂浆料回收工序部2所回收的研磨剂浆料1和研磨剂浆料2混合,用回收混合液罐22调制而作为母液后,用以后的分离

·

浓缩工序部3进行处理。

[0109]

在本发明中,一边进行控制以使浆料供给罐中21的研磨剂的构成成分的浓度成为研磨加工工序开始时的初期浓度以下,一边将再生研磨剂浆料供给到浆料供给罐中21。

[0110]

(研磨剂浆料浓度的调整)

[0111]

就浓度的调整而言,能够将投入到浆料供给罐21的、水、再生研磨剂浆料、及从研磨加工工序所排出的加工完的研磨剂浆料的量通过配管而控制其流量,由此来进行。就向研磨机12的供给而言,从浆料供给罐21用设置于研磨机12的配管的泵(未图示)来进行。在控制部中,具有流量计和泵,通过用于向工序部间供给研磨剂浆料的循环管线及供给其他添加物等的配管,控制其流量。

[0112]

在本发明中,相对于研磨加工工序开始时的浆料供给罐中的研磨剂的构成成分的

浓度,优选研磨加工工序结束时的浆料供给罐中的研磨剂的构成成分的终点浓度为20~90%的范围内,更优选为30~80%的范围内。

[0113]

通过这样降低研磨剂浓度,能够抑制研磨剂浆料的温度上升、粘度上升,能够防止氧化硅的析出,能够实现被研磨物的损伤的防止和回收率的提高。

[0114]

如果研磨加工工序结束时的浆料供给罐中的研磨剂的构成成分的终点浓度相对于研磨加工的初期浓度为20%以上,则研磨润滑剂等的减少的影响也小,另外研磨速度也不会大幅地减小。另外,如果为90%以下,能够提高回收率,在这方面优选。

[0115]

另外,在清洗操作中,由于将一定量的研磨剂排出到体系外,因此在追加新的再生研磨剂浆料的情况下,浆料供给罐21中的研磨剂浓度变动。就该研磨剂供给罐21中的研磨剂浓度的变动幅度而言,优选将相对于前一加工批次的下一加工批次的研磨剂浆料中的研磨剂的构成成分的浓度变化的变动幅度控制在

±

1.0质量%以内,并且需要不超过研磨加工工序开始时的研磨剂浓度。

[0116]

就浆料供给罐21中的研磨剂浓度而言,例如,能够使用ucuf-04k小口径超声波流量计检测器(东京计装(株)制造)来测定。具体地,通过制作研磨剂浓度和流量的校正曲线,测定浆料供给罐21中的研磨剂浆料的流量,测定成为对象的研磨剂浓度,反馈至再生研磨剂浆料贮存罐51的控制部。

[0117]

予以说明,就上述ucuf-04k小口径超声波流量计检测器(东京计装(株)制造)的测定而言,能够在使对象研磨剂浆料的温度为30℃且流量压力为0.2mpa条件下实施。浆料供给罐21中的研磨剂浆料浓度的测定可在线地实施,或者可适当地对研磨剂浆料进行取样来测定。

[0118]

最初开始研磨,因此在浆料供给罐21中调制研磨开始时的研磨剂溶液的情况下,例如,能够添加、分散研磨剂的粉体以相对于水等溶剂,成为1~40质量%的浓度范围,调制初期研磨剂浆料。将该初期研磨剂浆料对于研磨机,贮存于图2中所示的浆料供给罐并循环供给来使用。作为研磨剂使用的微粒,优选使用平均粒径为数十nm至数μm的大小的粒子。

[0119]

优选通过添加分散剂等来防止研磨剂粒子的凝聚,且使用搅拌机等来始终搅拌而维持分散状态。一般地,优选采用如下方法:在研磨机的旁边设置研磨剂浆料用的罐,使用搅拌机等始终维持分散状态,使用供给用泵而向研磨机循环供给。

[0120]

(3)分离

·

浓缩工序部

[0121]

接下来,在分离

·

浓缩工序部3中,对于在浆料回收工序部回收了的加工完研磨剂浆料与清洗水的混合液,只将研磨剂分离浓缩。

[0122]

本发明中的分离

·

浓缩工序部3将研磨剂从母液分离而浓缩。作为分离而浓缩的方法,可使用公知的方法,优选:对于在研磨剂浆料回收工序部2回收的研磨剂浆料,特别地,作为无机盐,添加碱土金属盐,在只使研磨剂凝聚,不使被研磨成分凝聚的状态下,将该研磨剂从母液分离而浓缩。由此,在只使研磨剂成分凝聚沉淀后,玻璃成分几乎都存在于上清液,将凝聚物分离,由此能够同时进行研磨剂成分与玻璃成分的分离和研磨剂浆料的浓缩。

[0123]

进行分离浓缩的方法能够使用公知的方法。能够采用膜分离方法、沉降方法。

[0124]

(3-1)分离工序

[0125]

为了分离,优选如上上述作为无机盐添加碱土金属盐,在只使研磨剂凝聚、不使被

研磨成分凝聚的状态下将该研磨剂从母液分离。

[0126]

就固液分离操作而言,可不应用强制的分离手段而通过自然沉降来进行固液分离。这样将母液分离为包含被研磨物等的上清液与在下部沉淀的包含回收研磨剂的浓缩物后,采用倾析法,例如使釜倾斜,将上清液排液,或者,将排液管插入到分离了的釜内的上清液与浓缩物的界面附近,只将上清液排出至釜外,将研磨剂回收。

[0127]

回收的加工完研磨剂浆料处于来自被研磨物的玻璃成分等混入了的状态。另外,由于清洗水的混入,浓度降低,为了将回收的研磨剂在研磨加工中再次使用,需要进行作为被研磨物的玻璃成分等的分离与研磨剂的浓缩化。

[0128]

(碱土金属盐)

[0129]

在本发明中,用于研磨剂的凝聚的无机盐为碱土金属盐是优选的方式。

[0130]

作为本发明涉及的碱土金属盐,例如,能够列举出钙盐、锶盐、钡盐,进而,在本发明中,广义上将属于周期律表的第2族的元素也定义为碱土金属。因此,铍盐、镁盐也属于本发明中所说的碱土金属盐。

[0131]

另外,作为本发明涉及的碱土金属盐,优选为卤化物、硫酸盐、碳酸盐、醋酸盐等的形态。

[0132]

作为本发明涉及的无机盐,优选为碱土金属盐,更优选为镁盐。

[0133]

另外,作为本发明中可应用的镁盐,只要作为电解质发挥功能,则并无限定,从在水中的溶解性高的方面考虑,优选氯化镁、溴化镁、碘化镁、硫酸镁、醋酸镁等,从溶液的ph变化小、沉降的研磨剂和废液的处理容易的方面考虑,特别优选氯化镁及硫酸镁。

[0134]

(无机盐的添加方法)

[0135]

接下来,说明本发明涉及的无机盐的对于研磨剂浆料(母液)的添加方法。

[0136]

a)无机盐的浓度

[0137]

就添加的无机盐而言,可将粉体直接供给到研磨剂浆料(母液),也可在水等溶剂中溶解后添加到研磨剂浆料(母液)中,优选在溶剂中溶解的状态下添加,以在研磨剂浆料中添加后成为均一的状态。

[0138]

优选的无机盐的浓度为制成0.5~50质量%的浓度范围的水溶液。为了抑制体系的ph变动、使与玻璃成分的分离有效率,更优选为10~40质量%的浓度范围内。

[0139]

b)无机盐的添加温度

[0140]

就添加无机盐时的温度而言,只要为回收的研磨剂浆料冻结的温度以上且90℃以下的范围,则能够适当地选择,从有效率地进行与玻璃成分的分离的观点考虑,优选为10~40℃的范围内,更优选为15~35℃的范围内。

[0141]

c)无机盐的添加速度

[0142]

作为无机盐的对于研磨剂浆料(母液)的添加速度,优选:作为回收的研磨剂浆料中的无机盐浓度,以不局部地产生高浓度区域、变得均一的方式添加。每1分钟的添加量优选为全部添加量的20质量%以下,更优选为10质量%以下。

[0143]

d)无机盐添加时的ph值

[0144]

在本发明的研磨剂回收

·

再生方法中,在分离

·

浓缩工序部3添加无机盐时,不预先调整回收的研磨剂浆料的ph值是优选的方式。一般地,就回收的研磨剂浆料的ph值而言,由于含有玻璃成分,因此略微显示碱性,为8以上且不到10的范围,不必预先调整回收的研

磨剂浆料的ph值。因此,在本发明中,优选在母液的25℃换算的ph值不到10.0的条件下进行分离浓缩。

[0145]

本发明中,就ph值而言,能够使用在25℃下使用

ラコムテスター

台式ph计(

アズワン

(株)制ph1500)所测定的值。

[0146]

在本发明中,优选添加无机盐、然后维持在无机盐添加时的ph值以下直至将该浓缩物分离。这里所说的无机盐添加时的ph值,是指无机盐的添加刚结束后的ph值。

[0147]

维持无机盐添加时的ph值以下,直至将沉淀的凝聚物分离。优选地,作为25℃换算ph值,维持不到10。通过使ph值为不到10,能够防止废液中所含的玻璃成分的凝聚,因此能够提高回收时的氧化铈的纯度,优选。

[0148]

就无机盐添加时的ph值的下限而言,从ph调节剂引起的纯度降低、操作性等考虑,优选为6.5以上。

[0149]

e)无机盐添加后的搅拌

[0150]

在添加无机盐后,优选继续搅拌至少10分钟以上,更优选为30分钟以上。在添加无机盐的同时开始研磨剂粒子的凝聚,通过维持搅拌状态,凝聚状态在整个体系中变得均一,浓缩物的粒度分布变窄,其后的分离变得容易。

[0151]

在分离

·

浓缩工序部3分离为包含玻璃成分的上清液和包含回收的研磨剂粒子的浓缩物后,将该浓缩物回收。

[0152]

(3-2)浓缩工序

[0153]

在本发明中,从极力地不使杂质(例如研磨了的玻璃粗粒子等)混入在下部沉降的浓缩物中、得到高纯度的再生研磨剂的观点考虑,作为一次浓缩方法,优选应用自然沉降。

[0154]

通过无机盐的添加,回收研磨剂粒子凝聚、在该状态下与上清液分离,因此,就浓缩物而言,与回收浆料相比,比重增加,被浓缩。在该浓缩物中,以回收的浆料以上的浓度含有回收研磨剂。

[0155]

作为将凝聚的研磨剂的浓缩物与上清液分离的方法的一例,通过自然沉降,分离为包含被研磨物等的上清液与在下部沉淀的包含回收研磨剂的浓缩物后,插入到上清液与浓缩物的界面附近,使用泵只将上清液排出到釜外,能够将含有研磨剂的浓缩物回收。

[0156]

(4)研磨剂的再生

[0157]

(4-1)研磨剂粒径调整工序部

[0158]

研磨剂粒径调整工序部4将凝聚的研磨剂再分散而使其成为所期望的粒度分布。例如,调整到与未使用(研磨前)的研磨剂近似的粒度分布水平。在本发明中,优选对于浓缩

·

分离的研磨剂浆料实施研磨剂粒子的粒径控制处置。

[0159]

在采用上述方法而浓缩

·

分离的研磨剂浆料中,研磨剂粒子经由无机盐而形成凝聚体(二次粒子),因此为了解开至接近独立的一次粒子的状态,添加水及分散剂,使用分散装置,分散到所期望的粒径。

[0160]

作为使凝聚的研磨剂粒子再分散的方法,例如可列举出a)添加水,使处理液中的具有对于研磨剂的凝聚作用的无机离子浓度降低的方法;b)通过添加分散剂(也称为金属分离剂),使附着于研磨剂的金属离子浓度降低的方法;c)使用分散机等,对于凝聚了的研磨剂粒子强制地解胶的方法。

[0161]

这些方法可各自单独地使用,也可组合使用,优选至少将b)组合的方法,更优选将

a)、b)和c)全部组合进行的方法。

[0162]

在添加水的情况下,其添加量根据浓缩了的研磨剂浆料的体积适当地选择,一般地,为浓缩的浆料的5~50体积%,优选为10~40体积%。

[0163]

(分散剂)

[0164]

作为分散剂,能够使用公知的分散剂。作为添加量,相对于再生研磨剂浆料,能够为0.01~5.0g/l的范围内。

[0165]

在本发明中,优选列举出具有羧基的聚羧酸系高分子分散剂,特别优选为丙烯酸-马来酸的共聚物。

[0166]

如果继续玻璃基板的研磨加工,随着聚硅酸等被研磨物的溶解,加工中的研磨剂浆料的ph升高,向碱侧迁移。如果向碱侧迁移,变得容易产生被研磨物表面的变色(玻璃的外观慢慢地模糊变白的现象)等缺陷。为了防止该缺陷,如果添加酸来调节ph,溶解的聚硅酸变得容易固化,可成为使被研磨物的良品率降低的原因。

[0167]

通过将丙烯酸-马来酸的共聚物用作分散剂,能够减轻这样的现象。认为其原因在于,除了作为分散剂的功能以外,还通过马来酸的水解的平衡状态,加工中的研磨剂浆料对于ph变动的缓冲效果发挥作用,不使溶解的聚硅酸固化,能够稳定地保持溶解的状态。

[0168]

予以说明,马来酸-丙烯酸共聚物具有对于ph变动的缓冲效果,可用作具有分散功能的添加剂,不仅在研磨剂粒径调整工序部4中用作分散剂,而且可作为添加剂另外添加到浆料供给罐21或再生研磨剂贮存罐51中。

[0169]

从稳定地保持浆料供给罐21中的ph值的观点考虑,优选:含有再生研磨剂的液体调制工序部5中的再生研磨剂贮存罐51中的再生研磨浆料在0.04~1.50g/l的范围内含有马来酸-丙烯酸共聚物。

[0170]

<丙烯酸-马来酸的共聚物>

[0171]

作为具有分散功能的添加剂,优选由(a)丙烯酸与(b)马来酸(酐)的摩尔比为(a)/(b)=50/50~95/5的共聚物的水溶性盐构成、其分子量分布(mw/mn)为3.5~10的丙烯酸-马来酸的共聚物。

[0172]

共聚物的分子量分布(mw/mn)优选为3.5~7。另外,共聚物的数均分子量为1000~20000、优选1000~10000的范围内。根据需要,可将其他的共聚单体共聚。

[0173]

作为聚合引发剂,优选过硫酸铵、过硫酸钾、过硫酸钠等过硫酸盐与亚磷酸、次磷酸、或它们的盐等还原剂的并用,作为还原剂,特别优选次磷酸钠。过硫酸盐、还原剂都优选相对于单体,使用1~6摩尔%,另外,过硫酸盐与还原剂的合计量相对于单体,优选为不到10摩尔%。具体的合成方法记载于日本特开平7-316999号公报等中。

[0174]

作为具体的、丙烯酸-马来酸的共聚物,可列举出

ポリティ

a-550(

ライオン

(株)制造)、

マイティ

21hp(花王(株)制造)等。也能够将丙烯酸-马来酸的共聚物与公知的分散剂组合使用。

[0175]

另外,作为分散机,可应用超声波分散机、砂磨机、珠磨机等介质搅拌型磨机,特别优选使用超声波分散机。

[0176]

作为超声波分散机,例如,已从(株)smt、(株)

ギンセン

、

タイテック

(株)、branson公司、kinematica公司、(株)日本精机制作所等销售各种各样的设备,能够使用(株)smt udu-1、uh-600mc、(株)

ギンセン

gsd600cvp、(株)日本精机制作所rus-600tcvp等。对超声波

的频率并无特别限定。

[0177]

作为同时并行地进行机械的搅拌及超声波分散的循环方式的装置,能够列举出(株)smt udu-1、uh-600mc、(株)

ギンセン

gsd600rcvp、gsd1200rcvp、(株)日本精机制作所rus600-tcvp等,但并不限定于这些。

[0178]

例如,添加水,将使无机盐浓度降低的研磨剂分散液积存后,一边用搅拌机搅拌,一边从添加容器添加分散剂(例如高分子分散剂。)后,通过泵,采用超声波分散机44实施分散处理,将凝聚的研磨剂粒子解开。接下来,采用设置在其下游侧的粒径测定机45,监控分散后的研磨剂粒子的粒径分布,能够使研磨剂分散液的粒径分布成为所期望的粒径分布概况。

[0179]

作为该工序中获得的粒度分布,希望粒径分布的经时变动小,经过1天后的平均粒径变动小。

[0180]

(4-2)再生研磨剂浆料调制工序部

[0181]

在再生研磨剂浆料调制工序部5中,这样加入必要的添加剂,使其成为规定的浓度,将再生研磨剂浆料贮存于再生研磨剂浆料贮存罐51。

[0182]

在本发明中,就在再生研磨剂浆料调制工序部5中得到的最终的再生研磨剂浆料而言,含有98质量%以上的高纯度的研磨剂,粒度分布的经时变动小,比回收时的浓度高,作为无机盐的含量,优选为0.0005~0.08质量%的范围。

[0183]

如上所述,能够采用简易的方法作为再生研磨剂浆料得到高品位且高纯度的再生研磨剂。

[0184]

实施例

[0185]

以下,列举实施例,对本发明具体地说明,但本发明并不限定于这些实施例。应予说明,在实施例中使用“%”的表示,只要无特别说明,则表示“质量%”。

[0186]

实施例1

[0187]

《再生研磨剂的调制》

[0188]

首先,使用图2中所示的研磨剂再循环处理系统,调制再生研磨剂浆料。

[0189]

1)研磨剂浆料回收工序部2

[0190]

在图2中记载的研磨加工工序部1中,进行玻璃基板的研磨加工后,向回收混合液罐22回收210升的包含清洗水的研磨剂浆料1、和从浆料供给罐21回收30升加工完的包含研磨剂的研磨剂浆料2,作为回收浆料液,使其为240升。回收混合液罐22中的该回收浆料液的比重为1.03,含有8.5kg的氧化铈。

[0191]

2)分离

·

浓缩工序部3

[0192]

其次,将该回收浆料液转移至分离

·

浓缩罐32,将回收浆料液的液温度在20

±

1℃的范围内控制,一边在氧化铈没有沉降的程度上搅拌,一边历时10分钟添加氯化镁10质量%水溶液2.5升。刚添加了氯化镁后的25℃换算的ph值为8.60,维持该条件。

[0193]

在上述的状态下继续搅拌30分钟后,静置1.5小时,通过自然沉降法,将上清液和凝聚物沉降

·

分离。1.5小时后,使用排水泵将上清液排出,将凝聚物分离回收。回收的凝聚物为60升。

[0194]

3)研磨剂粒径调整工序部4

[0195]

将分离的凝聚物转移至研磨剂分离液贮存罐42,添加水22.5升。进而,作为分散

剂,添加300g的具有分散功能的添加剂即

ポリティ

a-550(

ライオン

(株)制造),搅拌30分钟后,用10微米的膜滤器43进行过滤,进而使用超声波分散机44,将凝聚物分散解开,得到含有规定的粒径的研磨剂的再生研磨剂。

[0196]

4)再生研磨剂浆料调制工序部5

[0197]

将再生研磨剂转移至再生研磨剂浆料贮存罐51,调整浓度,得到含有再生氧化铈的再生研磨剂浆料80升。氧化铈浓度为10质量%,粒度(d90<2.0μm),镁含量为0.01质量%。再生研磨剂浆料中的具有分散功能的添加剂即

ポリティ

a-550的浓度相对于再生研磨剂浆料,为0.50g/l。

[0198]

[研磨剂再循环系统1]

[0199]

在浆料供给罐21中填充初期浓度10.0质量%的含有氧化铈的再生研磨剂浆料,在研磨加工工序部中如下所述对玻璃基板进行200批次研磨加工。在研磨剂浆料回收工序部2中,每次进行了玻璃基板的研磨加工,采用清洗水将在研磨加工工序部残留的研磨剂浆料清洗除去。包含该清洗水的研磨剂浆料1回收到回收混合液罐22中。另外,在200批次加工结束后从研磨剂浆料供给罐21将加工完的研磨剂浆料回收到回收混合液罐22中。然后,在分离

·

浓缩工序部3、研磨剂粒径调整工序部4及再生研磨剂浆料调制工序部5中,与上述再生研磨剂的调制同样地,调制再生研磨剂作为再生研磨剂浆料。

[0200]

[研磨加工工序部]

[0201]

研磨中,将贮存用于研磨的研磨剂浆料的浆料供给罐21中的研磨剂的浓度进行控制,以使得成为研磨加工工序开始时的初期浓度(10.0质量%)以下,并且以研磨加工工序结束时刻的浆料供给罐中的浓度成为初期浓度的50%(5.0质量%)的方式,一边控制浆料供给罐21中的氧化铈的浓度,一边在每结束1批次(1个加工)的加工时,将再生研磨剂浆料及根据需要使用的水供给到上述浆料供给罐中。

[0202]

具体地,首先,向浆料供给罐21补充初期浓度10.0质量%的含有研磨剂的再生研磨剂浆料。其次,进行研磨加工,在每1批次的研磨加工结束时使加工完的包含研磨剂的研磨剂浆料2返回至浆料供给罐21,对研磨机进行水洗,反复进行200批次的研磨加工以使得成为规定的厚度。

[0203]

此时,以研磨剂浆料供给罐21的研磨剂(氧化铈)的浓度成为初期浓度10.0质量%以下并且研磨加工结束时刻的浆料供给罐21的研磨剂的浓度成为初期浓度的50%(5质量%)的方式,进而以使相对于前一加工批次的下一加工批次的研磨剂浆料中的研磨剂的浓度变化的变动幅度成为

±

1.0质量%以内的方式,一边控制浆料供给罐21中的氧化铈的浓度,一边在每结束1批次(1个加工)的加工时,将再生研磨剂浆料及根据需要使用的水供给到上述浆料供给罐中。

[0204]

[加工中及加工完的研磨剂浆料]

[0205]

进行玻璃基板的研磨加工后,采用清洗水将在研磨加工工序部残留的研磨剂浆料清洗除去。包含该清洗水的研磨剂浆料1回收到回收混合液罐22中。另外,在200批次加工结束后从研磨剂浆料供给罐21将加工完的研磨剂浆料回收到回收混合液罐22中。

[0206]

就研磨中向研磨机12供给的浆料供给罐21中的研磨剂的浓度而言,使用ucuf-04k小口径超声波流量计检测器(东京计装(株)制造)、采用以下的使用条件测定。

[0207]

使用条件:

[0208]

浆料温度:30℃

[0209]

浆料流体压力:0.2mpa

[0210]

氧化铈浓度的检测:计量掌握了氧化铈含量和氧化硅含量的研磨剂浆料,制作校正曲线,使得能够掌握氧化铈含量。

[0211]

《评价》

[0212]

采用研磨后的研磨剂的回收率、玻璃基板的良品率、研磨垫寿命和批次间的研磨时间的变化幅度这4个项目来评价研磨剂再循环处理系统。予以说明,对于研磨垫的寿命,在将200批次的研磨结束后,进一步继续研磨,进行评价。

[0213]

[研磨剂的回收率]

[0214]

回收率通过下式来算出,用以下的评价标准评价。回收率需要至少为50%以上。

[0215]

回收率=(从200批次研磨后的加工完研磨剂浆料及清洗水中所含的研磨剂浆料所回收的研磨剂的总质量/研磨中使用的研磨剂的质量)

×

100(%)

[0216]

◎

:回收率90%以上

[0217]

○

:回收率70%以上且不到90%

[0218]

△

:回收率50%以上且不到70%

[0219]

×

:回收率不到50%

[0220]

[玻璃基板的良品率]

[0221]

目视观察玻璃基板,将没有发生损伤的产品作为良品,采用以下的评价标准评价。将评价等级

△

以上设为合格。

[0222]

◎

:良品率80%以上

[0223]

○

:良品率60%以上且不到80%

[0224]

△

:良品率50%以上且不到60%

[0225]

×

:良品率不到50%

[0226]

[研磨垫的寿命]

[0227]

移除研磨垫,实施sem(扫描型电子显微镜)照片观察。如果在研磨中氧化硅析出,则在研磨垫的发泡部析出氧化硅,在sem观察中观察到发白。例如,在图3a中没有观察到析出,但在图3b中,以充满研磨垫的发泡部的方式观察到发白的氧化硅的析出。采用以200加工批次将残存于研磨垫的析出物除去的方法及研磨垫的表面物性的恢复程度进行评价。将评价等级

△

以上设为合格。

[0228]

◎

:如果对研磨垫进行刷洗,则研磨垫表面的物性恢复。予以说明,在加工次数300批次以上时观察到析出。(没有进行研磨垫的削除,就能够将析出物除去。)

[0229]

○

:如果对研磨垫进行刷洗,则研磨垫表面的物性恢复。予以说明,在加工次数250批次以上时观察到析出。(没有进行研磨垫的削除,就能够将析出物除去。)

[0230]

△

:如果对研磨垫进行修整,则研磨垫表面的物性恢复,如果刷洗,则没有恢复。(为了将析出物除去,进行研磨垫的削除。)

[0231]

×

:即使对研磨垫进行修整,研磨垫表面的物性也没有恢复。(用于将析出物除去的研磨垫的削除量多,研磨垫表面的物性变化大。)

[0232]

[加工时间的变化幅度]

[0233]

测定相对于前一批次的下一批次的每批次的加工时间的变化幅度,评价了进行了

200批次研磨加工时的、相对于前一批次的下一批次的每批次的加工时间的最大的变化幅度。将评价等级

△

以上设为合格。

[0234]

◎

:相对于前一批次的下一批次的每批次的加工时间的变化幅度不到

±

5%

[0235]

○

:相对于前一批次的下一批次的每批次的加工时间的变化幅度为

±

5%以上且不到

±

10%

[0236]

△

:相对于前一批次的下一批次的每批次的加工时间的变化幅度为

±

10%以上且不到

±

15%

[0237]

×

:相对于前一批次的下一批次的每批次的加工时间的变化幅度为

±

15%以上

[0238]

[研磨剂再循环系统2~5及7~13]

[0239]

就研磨剂循环系统2~5及7~13而言,在研磨剂再循环系统1中,如表i那样改变研磨剂浆料回收工序部2中的浆料供给罐21中的终点的研磨剂浓度、相对于前一加工批次的下一加工批次的研磨剂浓度的变化的变动幅度、最大浓度及再生研磨剂浆料中的分散剂及其量,进行了研磨。就再生研磨剂浆料中的分散剂及其量的调整而言,通过调整在研磨剂粒径调整工序部4中添加的分散剂及其量来进行。

[0240]

另外,对于研磨剂再循环系统12而言,在研磨剂再循环系统1中,向浆料供给罐21填充含有初期浓度10质量%的氧化铈的再生研磨剂浆料后,没有向浆料供给罐21供给再生研磨剂浆料地供给氧化铈的粉体和水,使研磨加工终点的浆料供给罐21中的研磨剂浓度成为初期浓度10质量%以下,进行了200批次研磨加工。

[0241]

进而,对于研磨剂再循环系统12而言,没有进行相对于前一加工批次的下一加工批次的研磨剂浓度的变化的变动幅度的控制。

[0242]

因此,对于研磨剂再循环系统12而言,浆料供给罐中的研磨剂的最大浓度超过了10.0质量%。

[0243]

[研磨剂再循环系统6]

[0244]

相对于研磨剂再循环系统1,将分离

·

浓缩工序部3从沉降分离法替换为膜分离法,除此以外同样地进行了研磨剂浆料。即,除了变为使用研磨剂浆料孔径为0.5μm左右的mf膜(

マイクローザ

:旭化成公司制)的

マイクローザ

实验模块(

マイクローザラボモジュール

)以外,与研磨剂再循环系统1同样地实施。

[0245]

《研磨剂再循环系统2~13的评价》

[0246]

与研磨剂再循环系统1的评价同样地进行了研磨剂再循环系统2~13的评价。将结果示于表i中。

[0247]

应予说明,表中分散剂种类的栏使用以下的简写。

[0248]

a:

ポリティ

a-550(马来酸-丙烯酸共聚物:

ライオン

(株)制造)

[0249]

b:

マイティ

21hp(马来酸-丙烯酸共聚物:花王(株)制造)

[0250]

c:

ノプコスパース

5600(

サンノプコ

(株)制造)

[0251][0252]

由表i得知:本发明的研磨剂再循环处理系统的回收率优异,良品率也高,且研磨垫的寿命也长。

[0253]

产业上的可利用性

[0254]

就本发明的研磨剂再循环处理系统而言,从加工完的研磨剂浆料中有效率地将研磨剂回收,能够将其作为再生研磨剂浆料而再利用。因此,能够有助于节省作为研磨剂而使用的铈等稀有且价值高的元素的资源。

[0255]

附图标记的说明

[0256]1ꢀꢀ

研磨加工工序部

[0257]2ꢀꢀ

研磨剂浆料回收工序部

[0258]3ꢀꢀ

分离

·

浓缩工序部

[0259]4ꢀꢀ

研磨剂粒径调整工序部

[0260]5ꢀꢀ

再生研磨剂浆料调制工序部

[0261]

11 清洗水罐

[0262]

12 研磨机

[0263]

21 浆料供给罐

[0264]

22 回收混合液罐

[0265]

31 添加剂罐

[0266]

32 分离

·

浓缩罐

[0267]

41 添加剂罐

[0268]

42 研磨剂分离液贮存罐

[0269]

43 膜滤器

[0270]

44 超声波分散机

[0271]

45 粒径测定器

[0272]

51 再生研磨剂浆料贮存罐

起点商标作为专业知识产权交易平台,可以帮助大家解决很多问题,如果大家想要了解更多知产交易信息请点击 【在线咨询】或添加微信 【19522093243】 与客服一对一沟通,为大家解决相关问题。

与客服一对一沟通,为大家解决相关问题。

此文章来源于网络,如有侵权,请联系删除

热门咨询

热门咨询

tips

商标分类

商标分类  商标转让

商标转让