基于流场控制的钢锭模铸装置的制作方法

2021-01-29 20:01:05|

2021-01-29 20:01:05| 265|

265| 起点商标网

起点商标网

[0001]

本实用新型属于金属材料制造领域,涉及一种特种钢模铸装置及其使用方法,主要用于特种钢下注式的生产。

背景技术:

[0002]

作为一种传统的铸钢工艺,尽管模铸有逐年被连铸取代的趋势,但其在高附加值特殊钢及大钢锭生产领域,受品种特点、生产批量等因素的影响,目前仍然是一种不可替代的特种钢锭的生产方式。随着二次精炼技术的迅速发展,钢水的洁净度已有很大提高,但仍无法做到夹杂的完全去除。而且在浇注和钢锭模内凝固时,细小夹杂还有聚集长大的倾向。此外,钢水在浇注过程中,还会不同程度的存在卷渣和二次氧化的现象。因此,锭模内钢水的流动和凝固过程的控制,对于高洁净度钢水能否在成品上完美体现是至关重要的。

[0003]

为此,生产开发人员提出了电磁搅拌和模底吹氩等工艺。电磁搅拌技术可实现无接触式对熔体流动的控制,增加夹杂物上浮几率。但需增加设备投资,并需要较大的装配空间,还会对操作工人产生电磁辐射危害。此外,施加的电磁场穿透厚大锭模后衰减明显,耗能大。重要的是,工艺操作也面临很大的挑战。不合理工艺反而会加剧钢液表面的运动,加重卷渣和二次氧化,损害钢锭质量。模底吹氩工艺利用氩气上浮产生的“气泡泵效应”来带动模内钢液作循环运动,可大幅度降低钢锭中夹杂含量,改善钢锭洁净度。此外,吹氩还可以均匀钢液温度,减小钢液中的温度梯度;并对钢水起到机械搅拌的作用,使过热钢液沿树枝晶生长前沿流动,促使树枝晶根部熔断,从而增加液相内形核数量。此外,由于钢液的冲刷作用,使得固液界面传热边界层减薄、两相间热阻减小、传热速率增大,加上吹入氩气的冷却作用,还可促进钢液的温降。液相中温度梯度的减小、游离晶核数目的增加和钢液的温降,均会抑制柱状晶的生长,并扩大等轴晶区,从而起到减小钢锭宏观偏析,改善钢锭内部组织的作用。另外,吹氩工艺设备操作简单,附加生产成本低,是为性价比更优的选择。

[0004]

西安冶金建筑学院研制了一套喷嘴吹氩装置(模底吹氩精炼的试验研究.炼钢,1987,4:74-80)。工业实验研究表明,模底吹氩工艺可减少钢中有害气体含量,改善钢锭铸态组织结构,从而提高钢的机械性能,减少钢锭废品率。但该吹氩装置的喷嘴位于模底偏心位置,吹氩形成的气流会受到模侧壁阻力影响,造成搅拌能损失,从而增加成分及温度均匀化的时间。另外,喷嘴区域钢液冷却速度快,吹氩装置易被凝固坯壳堵塞,大大限制了吹氩时长。此外,偏心吹氩在钢液内无法形成对称的流场和温度场,导致凝固坯壳不均匀,钢锭表面易产生裂纹缺陷。

[0005]

与偏心吹氩不同,汤道尾砖处的中心吹氩(一种模铸钢锭的底吹氩装置, cn205147262 u)不易出现因钢液凝固造成的吹氩堵塞现象,可适当延长吹氩时间,提高锭模内的钢液搅拌效果;并可在钢锭模内形成对称的钢液流场和温度场,提高钢锭的内部质量。

[0006]

然而,无论何种模底吹氩技术都不会从实质上改变钢液的环流路径——钢液的下降流增强并流经凝固前沿区域。钢液携带的夹杂(渣)一旦被枝晶捕获便失去上浮排出的机

会。为此,简单模底吹氩时长只能限定至柱状晶生长期内。此外,实际生产对吹氩工艺(氩气流量、氩气压力、吹氩时间等)的控制也提出了很高的要求。模底吹氩必然会不同程度的增大钢液表面水平流速,增强液面波动(翻滚),扩大渣眼,加剧卷渣和二次氧化的产生;增强的钢液面波动会增加液面处晶雨的降雨量,增强的钢液下降流会增加侧壁晶雨的降雨量,而这两者都加重了底部的负偏析。因此,目前的模底吹氩对钢锭质量的提高有限,技术仍有待改进。

技术实现要素:

[0007]

为了弥补现有模底吹氩工艺的不足,本实用新型提出一种基于流场控制的钢锭模铸装置及其使用方法。在钢锭模1底部中心位置反射水口砖12外围设置环形透气砖5,并在钢液表面处增设浸渍罩8。浇注过程中,通过环形透气砖5 向锭模1内通入氩气,再利用浸渍罩8稳定钢液面,并控制钢锭模1内熔体的流动形态,调整环流路径,在放宽对吹氩强度和时间的限制,提高夹杂(渣) 上浮能力的同时,降低吹氩工艺对卷渣、晶雨的敏感性,从而在提高钢锭洁净度的基础上,进一步改善宏观偏析。

[0008]

为了达到上述目的,本实用新型采用的技术方案如下:

[0009]

一种基于流场控制的钢锭模铸装置,主要用于下注式生产特种钢,所述的钢锭模铸装置在传统模铸装备基础上增设下注式浇钢用吹氩系统和浸渍罩系统;

[0010]

所述的吹氩系统包括环形透气砖5、输气管6、氩气源7,能够带动钢液循环并净化钢液;所述的环形透气砖5固定于钢锭模1底部反射水口砖12外围,与输气管6一端连通,输气管6穿过模座2上的氩气通道4后与氩气源7连接;氩气由氩气源7经输气管6后,由环形透气砖5从下至上从钢锭模1中心吹入钢锭模1内。

[0011]

所述浸渍罩系统包括浸渍罩8、升降装置9、控制机构10,能够稳定钢液面并调整钢液的环流路径。所述的浸渍罩8由钢锭模1顶部深入钢锭模1内的钢液中,浸渍罩8顶部与升降装置9连接,升降装置9与控制机构10连接,由控制机构10实现浸渍罩8在钢锭模1内悬置高度的控制。

[0012]

所述吹氩系统和浸渍罩系统是在传统模铸装备基础上增设的。

[0013]

进一步的,所述浸渍罩8在钢锭模1内的位置通过控制机构10进行实时调节,使其随钢水液位同步提升,并保证其插入钢液的深度保持在10~40厘米(浸渍罩8插入钢液后,其底面与液面的距离为10~40厘米)。

[0014]

进一步的,所述的浸渍罩8的材质为耐火材料,浸渍罩8的罩体形状有两种形式:直筒型和倒置漏斗型:所述的直筒型浸渍罩8为圆环结构,壁面设有吊装孔,用于与升降装置9连接。所述的倒置漏斗型浸渍罩8包括顶部圆环、中间过渡段和底部圆环结构,顶部圆环上设有吊装孔,用于与升降装置9连接。

[0015]

上述基于流场控制的钢锭模铸装置的使用方法,包括以下步骤:

[0016]

第一步:通过控制机构10控制升降装置9将烘干预热的浸渍罩8悬置于钢锭模1中。

[0017]

第二步:开浇前通过吹氩系统进行预吹氩,保证环形透气砖5气路畅通,排除钢锭模1内的空气,并在钢锭模1内形成惰性气氛。

[0018]

第三步:开浇过程中,保持吹氩,进行钢液浇注。

[0019]

第四步:开浇后,随着钢锭模1内钢液液位的升高,通过控制机构10调整浸渍罩8的

位置,保证其插入钢液的深度保持在10~40厘米。

[0020]

第五步:结束浇注,钢锭凝固一段时间后停止吹氩。停止吹氩的时间点从简单吹氩工艺的柱状晶形成期内延长至分杈树枝晶生长期内,即此处停止吹氩的时间点可以延长至分杈树枝晶的生长期内。

[0021]

第六步:通过控制机构10提升并取出浸渍罩8,待钢液完全凝固。

[0022]

本实用新型的效果和益处为:

[0023]

本实用新型是在传统简单模底吹氩技术优点的基础上,通过增设的浸渍罩8 减轻模底吹氩引起的液面波动,放宽了模底吹氩强度和时间的限制,提高钢液面的稳定性(如图4所示);浸渍罩8对保护渣的约束作用可减小渣眼的尺寸 (或可消除)。另外,其对氩气流引起的下降流路径的调整可避免钢液主体流经凝固前沿区域(如图4所示)。钢液面稳定性的提高降低了液面晶雨的降雨量,加之模底吹氩破坏底部初生晶堆积的共同作用,减轻了钢锭底部的负偏析,进而改善钢锭整体的宏观偏析。钢液面的稳定和渣眼的控制降低(或消除)了卷渣和二次氧化的几率。下降流路径的控制使得携杂(渣)钢液流入高温区域,在减轻侧壁晶雨降雨量的同时,还可减少(或避免)夹杂(渣)被凝固前沿枝晶捕获,进而提高其上浮排出的几率。

[0024]

综上,该方法无论从提高钢锭洁净度还是减轻宏观偏析方面都可对钢锭质量带来显著的提升。需要说明的是,本实用新型的使用对于保护渣、覆盖剂、发热剂的加入操作无影响,这些生产操作仍可采用传统的生产工艺。

附图说明

[0025]

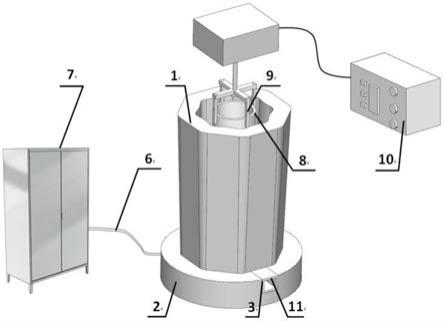

图1是基于流场控制的钢锭模铸装置结构示意图;

[0026]

图2是钢锭模和模座的剖视图。

[0027]

图中:1钢锭模;2模座;3汤道;4氩气通道;5环形透气砖;6输气管; 7氩气源;8浸渍罩;9升降装置;10控制机构;汤道砖11;反射水口砖12。

[0028]

图3是两种浸渍罩8形式:图3(a)为直筒型,图3(b)为倒置漏斗型。

[0029]

图4是模底吹氩工艺条件下钢液面行为及钢锭模内熔体环流路径示意图。图4(a)为简单模底吹氩工艺下钢液面行为及钢锭模内熔体环流路径示意图,4(b) 为本实用新型钢液面行为及钢锭模内熔体环流路径示意图。

具体实施方式

[0030]

以下结合具体实施例对本实用新型做进一步说明。

[0031]

一种基于流场控制的钢锭模铸装置,如图1、图2所示,包括钢锭模1、模座2、汤道3、氩气通道4、环形透气砖5、输气管6、氩气源7、浸渍罩8、升降装置9、控制机构10、汤道砖11、反射水口砖12;其中,所述环形透气砖5、输气管6、氩气源7组成下注式浇钢用吹氩系统;所述浸渍罩8、升降装置9、控制机构10组成浸渍罩系统,其中,吹氩系统和浸渍罩系统是在传统模铸装备基础上增设的。本实用新型中浸渍罩的引入,放宽了模底吹氩强度和时间的限制,减轻了吹氩引起的液面波动,优化了气流引起的下降流路径,从而减小渣眼的尺寸,降低(或消除)卷渣和二次氧化的几率,减少(或避免)夹杂(渣) 被凝固前沿枝晶的捕获,提高夹杂(渣)上浮排出的几率,降低体系内晶雨的降雨量,在提高钢锭洁净度的同时减轻宏观

偏析,显著提升钢锭的质量。

[0032]

所述的钢锭模1为中空结构,位于模座2上方;所述模座2上设有汤道3 和氩气通道4,其中,氩气通道4内用于放置输气管6。所述的汤道砖11放置于汤道3内,并与钢锭模1底部的反射水口砖12连通用于引导钢液进入钢锭模 1。所述的环形透气砖5固定于钢锭模1底部反射水口砖12外围,与输气管6 一端连通,输气管6穿过氩气通道4后与氩气源7连接。所述的浸渍罩8由钢锭模1顶部深入钢锭模1内的钢液中,浸渍罩8与升降装置9连接,升降装置9 与控制机构10连接,由控制机构10实现浸渍罩8在钢锭模1内悬置高度的控制。所述浸渍罩8在钢锭模1内的位置通过控制机构10进行实时调节,使其随钢水液位同步提升。

[0033]

本实用新型的实施步骤如下:通过控制机构10将烘干预热的浸渍罩8悬置于钢锭模1中。开浇前预吹氩,保证环形透气砖5气路畅通,排除钢锭模1内的空气,并在钢锭模1内形成惰性气氛。保持吹氩,进行钢液浇注。开浇后,随着钢锭模1内液位的升高,调整浸渍罩8的位置,保证其插入钢液的深度保持在10~40厘米。结束浇注,钢锭凝固一段时间后停止吹氩。停止吹氩时间可从简单吹氩工艺的柱状晶形成期内延长至分杈树枝晶生长期内。通过控制机构10提升并取出浸渍罩8,待钢液完全凝固。

[0034]

以下通过两个具体的实例对本实用新型的技术方案和效果做进一步阐述。

[0035]

实施例1,60t大型钢锭模铸。

[0036]

通过控制机构10将烘干预热的浸渍罩8悬置于钢锭模1中。开浇前5分钟打开氩气阀门,进行预吹氩,保证环形透气砖5气路畅通,排除钢锭模1内的空气,并在钢锭模1内形成惰性气氛。保持吹氩,进行钢液浇注。开浇后,随着钢锭模1内液位的升高,调整浸渍罩8的位置,保证其插入钢液的深度保持在30厘米。结束浇注,25分钟后关闭氩气阀门。提升并取出浸渍罩8,待钢液完全凝固。实施例1中所述的浸渍罩8的材质为耐火材料,浸渍罩8的罩体形状为直筒型,如图3(a)所示。

[0037]

实施例2,20t钢锭模铸。

[0038]

通过控制机构10将烘干预热的浸渍罩8悬置于钢锭模1中。开浇前3分钟打开氩气阀门,进行预吹氩,保证环形透气砖5气路畅通,排除钢锭模1内的空气,并在钢锭模1内形成惰性气氛。保持吹氩,进行钢液浇注。开浇后,随着钢锭模1内液位的升高,调整浸渍罩8的位置,保证其插入钢液的深度保持在20厘米。结束浇注,15分钟后关闭氩气阀门。提升并取出浸渍罩8,待钢液完全凝固。实施例2中所述的浸渍罩8的材质为耐火材料,浸渍罩8的罩体形状为倒置漏斗型,如图3(b)所示。

[0039]

以上所述实施例仅表达本实用新型的实施方式,但并不能因此而理解为对本实用新型专利的范围的限制,应当指出,对于本领域的技术人员来说,在不脱离本实用新型构思的前提下,还可以做出若干变形和改进,这些均属于本实用新型的保护范围。

起点商标作为专业知识产权交易平台,可以帮助大家解决很多问题,如果大家想要了解更多知产交易信息请点击 【在线咨询】或添加微信 【19522093243】 与客服一对一沟通,为大家解决相关问题。

与客服一对一沟通,为大家解决相关问题。

此文章来源于网络,如有侵权,请联系删除

相关标签:

热门咨询

热门咨询

tips

商标分类

商标分类  商标转让

商标转让