一种厚板箱体组对焊工装的制作方法

2021-01-29 18:01:15|

2021-01-29 18:01:15| 485|

485| 起点商标网

起点商标网

[0001]

本实用新型具体是一种厚板箱体组对焊工装,涉及对焊工装相关领域。

背景技术:

[0002]

由于箱体至少包括5个面,焊接时需要对每个面分别进行定位,以保证焊接精度,而在对一些大型厚板箱体组进行焊接时,一般需要通过人工操作,在焊接的过程中,需要使用对焊工装对箱体进行定位,对焊工装是一套柔性的焊接固定、压紧、定位的夹具,主要用于焊接各种可焊接材料的焊接,大、中、小型材料的焊接。

[0003]

目前在进行厚板箱体组的焊接时,厚板箱体组的四面较好容易焊接固定,只需通过夹具进行固定就可将进行焊接活动,但是当进行箱体顶部那一面的焊接固定时,因为厚板箱板的重量较重,从而使得使用者进行放置时需要花费大量力气,并且当进行较高厚板箱体组的焊接时,使用者需要借助梯子等等之类工具来将厚板箱板放置到顶部,借助梯子进行放置的过程,容易发生危险,对工作人员造成伤害。

技术实现要素:

[0004]

因此,为了解决上述不足,本实用新型在此提供一种厚板箱体组对焊工装。

[0005]

本实用新型是这样实现的,构造一种厚板箱体组对焊工装,该装置包括支撑架、对焊台、插接孔、夹具和抬升装置,所述支撑架上端与对焊台焊接固定,所述抬升装置设置于对焊台中部下端,所述抬升装置由承接架、电机、连接块、支撑杆、承接板、吸盘、蜗杆、蜗轮、齿轮、第一螺杆和对中机构组成,所述承接架与对焊台下端中部焊接固定,所述电机前端与连接块插接,所述连接块下端与承接架焊接固定,所述支撑杆下端贯穿承接架,所述承接板上端左右两侧均设置有吸盘,所述蜗杆插接于连接块上端内部,并且蜗杆左侧与蜗轮啮合连接,所述蜗轮插接与连接块上端左侧内部,并且蜗轮左侧与齿轮啮合连接,所述齿轮内部与第一螺杆螺纹连接,所述第一螺杆与支撑杆内部插接,并且第一螺杆上端与承接板相贴合,所述对中机构设置于承接板下端。

[0006]

优选的,所述对中机构由连接板、第一转轴、滑动连接块、夹紧板、固定块、第二螺杆和第二转轴组成,所述连接板中部与支撑杆插接,并且连接板左右两侧均通过第一转轴与夹紧板转动连接,所述滑动连接块分别焊接固定于承接板前侧左侧与右端,并且滑动连接块内部与夹紧板相贴合,所述夹紧板均设置于承接板前侧左侧与右端,所述固定块焊接固定于承接板右侧下端,并且固定块与第二螺杆下端螺纹连接,所述第二螺杆上端通过第二转轴与连接板转动连接。

[0007]

优选的,所述对焊台外表面开设有插接孔,并且对焊台上端中部四个方向均设置有夹具,所述夹具下端与插接孔插接。

[0008]

优选的,所述支撑架前端右侧设置有控制面板与电源线,并且电机与控制面板电连接。

[0009]

优选的,所述承接架上端设置有电机,并且电机前端与蜗杆插接。

[0010]

优选的,所述连接块左侧与支撑杆焊接固定,并且支撑杆上端与承接板插接。

[0011]

优选的,所述连接板整体厚度为4cm,并且连接板可推动夹紧板滑动最大距离为10cm。

[0012]

优选的,所述第二螺杆下端转动处设置有橡胶软层,并且第二螺杆橡胶软层处开设有防滑纹路。

[0013]

优选的,所述承接架采用合金钢材质制成。

[0014]

优选的,所述第一螺杆与第二螺杆均采用不锈钢材质制成。

[0015]

本实用新型具有如下优点:本实用新型通过改进在此提供一种厚板箱体组对焊工装,与同类型设备相比,具有如下改进:

[0016]

优点1:本实用新型所述一种厚板箱体组对焊工装,通过在对焊台中部下端设置了抬升装置,首先使用者将厚板箱板放置到承接板上,接着在通过通电的控制面板运行电机,然后在电机作用下,齿轮进行转动作用将第二螺杆上升,就可实现厚板箱板的上升,当下端厚板箱板焊接完成后,使用者实现第一螺杆的反转,就可实现顶部厚板箱板的下移,从而达到了对厚板箱板的抬升,减少使用者工作量的优点。

[0017]

优点2:本实用新型所述一种厚板箱体组对焊工装,通过在承接板下端设置了对中机构,当厚板箱板放置完成后,使用者正转第二螺杆,从而就可使在正转作用下,将夹紧板拉动到与厚板箱板接触处,并将厚板箱板放置的位置拉动到承接板正中,从而达到了对厚板箱板的对中,防止厚板箱位置偏移的优点。

附图说明

[0018]

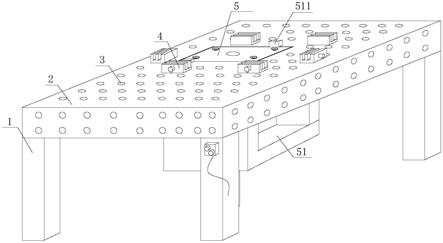

图1是本实用新型结构示意图;

[0019]

图2是本实用新型抬升装置正视结构示意图;

[0020]

图3是本实用新型抬升装置正视剖面结构示意图;

[0021]

图4是本实用新型对中机构结构示意图;

[0022]

图5是本实用新型对中机构仰视结构示意图。

[0023]

其中:支撑架-1、对焊台-2、插接孔-3、夹具-4、抬升装置-5、承接架-51、电机-52、连接块-53、支撑杆-54、承接板-55、吸盘-56、蜗杆-57、蜗轮-58、齿轮-59、第一螺杆-510、对中机构-511、连接板-5111、第一转轴-5112、滑动连接块-5113、夹紧板-5114、固定块-5115、第二螺杆-5116、第二转轴-5117。

具体实施方式

[0024]

下面将结合附图1-5对本实用新型进行详细说明,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

[0025]

本实用新型通过改进在此提供一种厚板箱体组对焊工装,包括支撑架1、对焊台2、插接孔3、夹具4和抬升装置5,支撑架1上端与对焊台2焊接固定,抬升装置5设置于对焊台2中部下端,抬升装置5由承接架51、电机52、连接块53、支撑杆54、承接板55、吸盘56、蜗杆57、蜗轮58、齿轮59、第一螺杆510和对中机构511组成,承接架51与对焊台2下端中部焊接固定,

电机52前端与连接块53插接,连接块53下端与承接架51焊接固定,支撑杆54下端贯穿承接架51,承接板55上端左右两侧均设置有吸盘56,蜗杆57插接于连接块53上端内部,并且蜗杆57左侧与蜗轮58啮合连接,蜗轮58插接与连接块53上端左侧内部,并且蜗轮58左侧与齿轮59啮合连接,齿轮59内部与第一螺杆510螺纹连接,并且有利于进行齿轮59传动来进行第一螺杆510上升活动,第一螺杆510与支撑杆54内部插接,并且第一螺杆510上端与承接板55相贴合,并且有利于实现厚板箱板的抬升,对中机构511设置于承接板55下端,并且有利于对防止的厚板箱板焊接位置发生偏移。

[0026]

进一步的,所述对中机构511由连接板5111、第一转轴5112、滑动连接块5113、夹紧板5114、固定块5115、第二螺杆5116和第二转轴5117组成,所述连接板5111中部与支撑杆54插接,并且连接板5111左右两侧均通过第一转轴5112与夹紧板5114转动连接,所述滑动连接块5113分别焊接固定于承接板55前侧左侧与右端,并且滑动连接块5113内部与夹紧板5114相贴合,所述夹紧板5114均设置于承接板55前侧左侧与右端,所述固定块5115焊接固定于承接板55右侧下端,并且固定块5115与第二螺杆5116下端螺纹连接,所述第二螺杆5116上端通过第二转轴5117与连接板5111转动连接。

[0027]

进一步的,所述对焊台2外表面开设有插接孔3,并且对焊台2上端中部四个方向均设置有夹具4,所述夹具4下端与插接孔3插接。

[0028]

进一步的,所述支撑架1前端右侧设置有控制面板与电源线,并且电机52与控制面板电连接,并且有利于为电机52提供电源。

[0029]

进一步的,所述承接架51上端设置有电机52,并且电机52前端与蜗杆57插接,并且有利于带动蜗杆57进行传动活动。

[0030]

进一步的,所述连接块53左侧与支撑杆54焊接固定,并且支撑杆54上端与承接板55插接,使得有利于对承接板55进行支撑作用。

[0031]

进一步的,所述连接板5111整体厚度为4cm,并且连接板5111可推动夹紧板5114滑动最大距离为10cm,使得可以满足加大长度箱板的位置对中。

[0032]

进一步的,所述第二螺杆5116下端转动处设置有橡胶软层,并且第二螺杆5116橡胶软层处开设有防滑纹路,使得使用者转动第二螺杆5116来进行箱板的对中活动时,不易脱手。

[0033]

进一步的,所述承接架51采用合金钢材质制成。

[0034]

进一步的,所述第一螺杆510与第二螺杆5116均采用不锈钢材质制成。

[0035]

本实用新型通过改进提供一种厚板箱体组对焊工装,按照如下方式运行;

[0036]

第一,首先当使用者要使用该对焊工装时,使用者先依次将厚板箱板通过夹具4固定到对焊台2上端,并且依次固定放置的厚板箱板对角依次接触,接着使用者就可通过焊接工具来对厚板箱板对角进行焊接活动,最后当周围四面的厚板箱板焊接完成后,使用者最后在将顶部的厚板箱板放置到焊接好的厚板箱板上,进行最后一面的焊接固定,当焊接完成后,解除夹具3的固定,在将焊接完成的厚板箱体组取下即可;

[0037]

第二,当进行箱体顶部那一面的焊接固定时,因为厚板箱板的重量较重,从而使得使用者进行放置时需要花费大量力气,并且当进行较高厚板箱体组的焊接时,使用者需要借助梯子等等之类工具来将厚板箱板放置到顶部,借助梯子进行放置的过程,容易发生危险,对工作人员造成伤害;

[0038]

第三,通过在对焊台2中部下端设置了抬升装置5,首先使用者在进行厚板箱体组的焊接固定时,先将顶部的那一面放置到承接板55上,然后通过通电的控制面板运行电机52,然后在电机52带动下,使得连接块53内部依次啮合连接的蜗杆57、蜗轮58与齿轮59转动,然后在齿轮59的转动传动作用下,使得与齿轮59内部螺纹连接的第一螺杆510上升,来推动上端插接的承接板55上移,然后就可实现对顶部厚板箱板的抬升,当抬升到合适的距离后,使用者就可停止电机52,然后当使用者完成了周围四面的焊接固定后,使用者就可在运行电机52,来使第一螺杆510又在齿轮59转动的作用下,开始下移到焊接焊的厚板箱板上端,就无需使用者进行厚板箱板较高位置的搬取,从而达到了对厚板箱板的抬升,减少使用者工作量的优点;

[0039]

第四,为了防止因为承接板55的上升导致放置在承接板55上端的厚板箱板位置发生偏移,从而使得当下移进行焊接活动时,无法进行焊接位置的对准,因此,通过在承接板55下端设置了对中机构511,首先当承接板55抬升到一定距离后,使用者就可通过反转第二螺杆5116来将连接板5111拉动,从而使得在连接板5111移动作用下,将承接板55左侧上端与右侧下端的夹紧板5114拉动一定的距离,使得厚板箱板可以很好的放置到承接板55上;

[0040]

第五,当厚板箱板放置完成后,使用者在通过正转第二螺杆5116,来将连接板5111推动,从而使得在连接板5111作用下将左右两侧夹紧板5114分别推动到与厚板箱板接触,然后在使第二螺杆5116转动一定的距离,使得厚板箱板在左右两侧夹紧板5114拉动的作用下,被拉正,从而就可防止厚板箱板在上移的过程中发生位置偏移的现象,从而达到了对厚板箱板的对中,防止厚板箱位置偏移的优点。

[0041]

本实用新型通过改进提供一种厚板箱体组对焊工装,通过在对焊台2中部下端设置了抬升装置5,首先使用者将厚板箱板放置到承接板51上,接着在通过通电的控制面板运行电机52,然后在电机52作用下,齿轮59进行转动作用将第一螺杆510上升,就可实现厚板箱板的上升,当下端厚板箱板焊接完成后,使用者实现第一螺杆510的反转,就可实现顶部厚板箱板的下移,从而达到了对厚板箱板的抬升,减少使用者工作量的优点,通过在承接板55下端设置了对中机构511,当厚板箱板放置完成后,使用者正转第二螺杆5116,从而就可使在正转作用下,将夹紧板5114拉动到与厚板箱板接触处,并将厚板箱板放置的位置拉动到承接板55正中,从而达到了对厚板箱板的对中,防止厚板箱位置偏移的优点。

[0042]

以上显示和描述了本实用新型的基本原理和主要特征和本实用新型的优点,并且本实用新型使用到的标准零件均可以从市场上购买,异形件根据说明书的和附图的记载均可以进行订制,各个零件的具体连接方式均采用现有技术中成熟的螺栓铆钉、焊接等常规手段,机械、零件和设备均采用现有技术中,常规的型号,加上电路连接采用现有技术中常规的连接方式,在此不再详述。

[0043]

对所公开的实施例的上述说明,使本领域专业技术人员能够实现或使用本实用新型。对这些实施例的多种修改对本领域的专业技术人员来说将是显而易见的,本文中所定义的一般原理可以在不脱离本实用新型的精神或范围的情况下,在其它实施例中实现。因此,本实用新型将不会被限制于本文所示的这些实施例,而是要符合与本文所公开的原理和新颖特点相一致的最宽的范围。

起点商标作为专业知识产权交易平台,可以帮助大家解决很多问题,如果大家想要了解更多知产交易信息请点击 【在线咨询】或添加微信 【19522093243】 与客服一对一沟通,为大家解决相关问题。

与客服一对一沟通,为大家解决相关问题。

此文章来源于网络,如有侵权,请联系删除

热门咨询

热门咨询

tips

商标分类

商标分类  商标转让

商标转让