一种压力机冲压工序控制装置的制作方法

2021-01-29 18:01:01|

2021-01-29 18:01:01| 203|

203| 起点商标网

起点商标网

[0001]

本实用新型涉及一种控制装置,尤其是涉及一种压力机冲压工序控制装置。

背景技术:

[0002]

目前,市场上越来越多客户使用连续模来配合压力机进行冲裁加工,一台压力机配一台连续模的组合,可以完成冲裁、弯曲、成形、拉伸等多道工序,通过使用连续模冲压,可以提高工件精度,减少设备、模具的数量,从而缩小车间占用面积。

[0003]

但是,由于一套模具需要进行多道工序,每道工序都需要按照顺序依次进行,不能随意打乱,如果出现异常停机或者工人换班的情况,就比较容易出现工序顺序错乱,工序顺序错乱,会出现废料的情况,浪费材料。

技术实现要素:

[0004]

实用新型目的:针对上述问题,本实用新型的目的是提供一种压力机冲压工序控制装置,保证压力机与连续模配合时,每道工序的依次进行,防止顺序错乱。

[0005]

技术方案:一种压力机冲压工序控制装置,包括压力机、送料机、吸盘、冲压台、连续模、传感器,所述连续模安装于所述冲压台上表面,所述连续模的每个工位上分别设有一个所述传感器,所述压力机的滑块位于所述连续模上方,所述送料机的机臂伸入所述滑块与所述连续模之间,所述吸盘安装于所述机臂上并与所述连续模相对。

[0006]

进一步的,所述传感器为接近开关。

[0007]

进一步的,所述连续模的每个工位的模体的内侧下方设置一个所述传感器。

[0008]

进一步的,所述压力机、所述送料机、所述传感器分别与控制器信号连接。

[0009]

进一步的,所述连续模靠近起始工位的一侧方设有原料置放台。

[0010]

有益效果:与现有技术相比,本实用新型的优点是:连续模上的每个工位的顺序是固定的,必须从起始工位到末尾工位依次进行,如果在运行的过程中出现顺序错乱,比如出现跳工位,则被跳工位的传感器就会发出信号给控制器报警,提示错误;如果出现异常停机或者操作工人换人,那么下一次开机前必须进行手动复位,从起始工位重新开始,避免重复冲压,这样可以减少工序顺序错乱,出现废料的情况,避免浪费材料,提高生产效率。

附图说明

[0011]

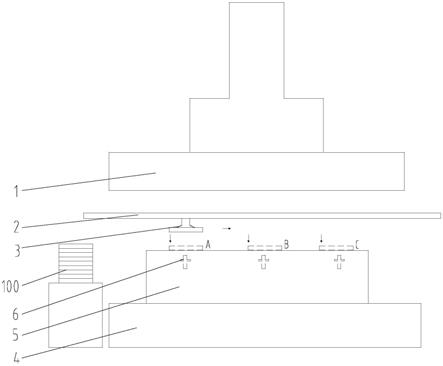

图1为本实用新型的结构示意图;

[0012]

图2为通过本装置加工出的材料的成型过程图。

具体实施方式

[0013]

下面结合附图和具体实施例,进一步阐明本实用新型,应理解这些实施例仅用于说明本实用新型而不用于限制本实用新型的范围。

[0014]

一种压力机冲压工序控制装置,如图1所示,包括压力机1、送料机2、吸盘3、冲压台

4、连续模5、传感器6、原料置放台、控制器。

[0015]

连续模5安装于冲压台4上表面,连续模5的每个工位的模体的内侧下方分别设有一个传感器6,传感器6为接近开关,连续模5的冲压工位数至少为三个,依次间隔排列,压力机1的滑块位于连续模5上方,送料机2的机臂伸入滑块与连续模5之间,吸盘3安装于机臂上并与连续模5相对,连续模5靠近起始工位的一侧方设有原料置放台,用于叠放原材料100。

[0016]

如图1、2所示,连续模5设有a、b、c三个工位,每个工位上的传感器6分别与控制器信号连接,此外,压力机1、送料机2、吸盘3上的气泵等,均分别与控制器信号连接。

[0017]

压力机、送料机均为现有设备,控制器可为plc,压力机运行前,通过控制器发出信号给送料机,送料机的机臂运行至原料置放台处,控制器通过送料机的机臂控制吸盘从原料置放台处拿取原材料,将原材料100放置在工位a上,此时送料机的机臂移出模腔,等到送料机的机臂完全移出后,送料机通过控制器发出允许运行信号给压力机,此时压力机进行冲压运动,冲压完成后,此时工位a的传感器检测到此道工序完成,可以进入到下一道工序,发出信号给控制器。

[0018]

此时,送料机的机臂再次进入模腔内,吸盘到达工位a,吸住工位a的材料并通过压力机机臂将其送到工位b上,送料机的机臂再次移出模腔,通过信号传递,压力机再次冲压,冲压完成后,工位b的传感器检测到到此道工序完成,可以进入到下一道工序,发出信号给控制器。

[0019]

控制器发出控制信号,此时,送料机的机臂再次进入模腔内,吸盘到达工位b,吸住工位b的材料并通过压力机机臂将其送到工位c上,送料机的机臂再次移出模腔,通过信号传递,压力机再次冲压,冲压完成后,工位c的传感器检测到到此道工序完成,此时整个工序完成,可进行冲压的下一个循环加工。

[0020]

a、b、c三个工位的顺序是固定的,必须从a工位——b工位——c工位,如果在运行的过程中出现顺序错乱,比如从a工位直接到了c工位,则b工位的传感器就会发出信号给控制器报警,提示错误;如果出现异常停机或者操作工人换人,那么下一次开机前必须进行手动复位,从a工位重新开始,避免重复冲压,这样可以减少工序顺序错乱,出现废料的情况,避免浪费材料。

起点商标作为专业知识产权交易平台,可以帮助大家解决很多问题,如果大家想要了解更多知产交易信息请点击 【在线咨询】或添加微信 【19522093243】 与客服一对一沟通,为大家解决相关问题。

与客服一对一沟通,为大家解决相关问题。

此文章来源于网络,如有侵权,请联系删除

热门咨询

热门咨询

tips

商标分类

商标分类  商标转让

商标转让