一种热轧卷板机组粗轧立辊孔型结构的制作方法

2021-01-29 18:01:08|

2021-01-29 18:01:08| 212|

212| 起点商标网

起点商标网

[0001]

本实用新型涉及一种轧钢设备,特别是热轧卷板机组粗轧立辊孔型结构。

背景技术:

[0002]

热轧卷板机组主要轧制作为后续冷轧生产的冷轧基料。而粗轧机为可逆轧制,目前粗轧立辊采用锥度辊结构,如图2所示,粗轧立辊辊身锥度设定为1:10。这种传统的锥度辊结构在大侧压量轧制条件下,粗轧立辊辊面经常出现粒状突起,进而导致板坯侧面氧化铁皮与立辊辊面粘连,出现起瘤现象,导致粒装突出及辊面氧化铁皮瘤在轧制过程中划伤板坯侧面,经平辊压下后,侧面的划伤经挤压后划伤由侧断面居于带钢上表面,并将划伤层碾压,在后期轧制过程中无法轧合,形成带钢边部的起皮现象,给后续彩涂、镀锌等工序造成不容忽视的影响。目前针对上述问题的解决方法是通过更换粗轧立辊进行消除,频繁的更换粗轧立辊耗时较长,严重的影响了正常生产。

技术实现要素:

[0003]

本实用新型的目的在于消除现有技术之弊端,提供一种改善粗轧立辊辊面受力状态,消除带钢边部质量缺陷问题的热轧卷板机组粗轧立辊孔型结构。

[0004]

本实用新型所述问题是以下述技术方案实现的:

[0005]

一种热轧卷板机组粗轧立辊孔型结构,包括对称设置的粗轧立辊,所述粗轧立辊包括上部圆柱体辊面和下部圆锥体辊面,上部圆柱体辊面和下部圆锥体辊面结合部位设有过渡圆角。

[0006]

上述热轧卷板机组粗轧立辊孔型结构,粗轧立辊的工作高度为h,上部圆柱体辊面的工作高度为h1,h1:h为1:1.5-2。

[0007]

上述热轧卷板机组粗轧立辊孔型结构,所述圆锥体辊面的锥度为1:12。

[0008]

上述热轧卷板机组粗轧立辊孔型结构,过渡圆角的半径r为23-27毫米。

[0009]

本实用新型针对解决现有粗轧锥度立辊孔型所存在的问题进行了改进,将传统的锥形辊面设计为圆柱垂直辊面和锥形辊面结合的结构。改进后的粗轧立辊在轧制过程中,粗轧轧制第一道次和第二道次时,连铸坯上半部分进入粗轧立辊与圆柱垂直辊面接触,消除了因锥度产生的向下侧压力,同时由于连铸坯与锥形辊面接触面减少,大大减小了连铸坯变形抗力及与立辊间的摩擦力,从而减小了粗轧立辊上部的磨损程度,改善了粗轧立辊辊面质量,使带钢边部质量得到了有效控制,同时,更换周期的延长,有利于提高产品产量。

附图说明

[0010]

下面结合附图对本实用新型作进一步说明。

[0011]

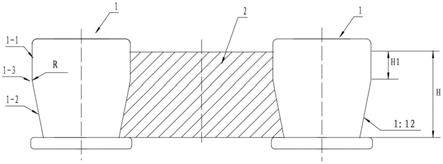

图1是本实用新型的结构示意图;

[0012]

图2是现有粗轧立辊孔型结构示意图。

[0013]

图中各标号清单为:1、粗轧立辊,1-1、圆柱体辊面,1-2、圆锥体辊面,1-3、过渡圆

角,2、连铸坯。

具体实施方式

[0014]

参看图1,本实用新型包括粗轧立辊1,对称设置的粗轧立辊构成孔型。为解决粗轧立辊辊面经常出现粒状突起,进而导致板坯侧面氧化铁皮与立辊辊面粘连等问题,本实用新型将传统粗轧立辊孔型进行了改进设计。改进后所述粗轧立辊包括上部圆柱体辊面1-1和下部圆锥体辊面1-2,上部部圆柱体辊面和下部圆锥体辊面结合部位设有过渡圆角1-3。过渡圆角的半径r为23-27毫米,过渡圆角可以消除应力集中且避免带钢边部出现划伤等质量隐患。

[0015]

仍参看图1,粗轧立辊的工作高度为h,上部圆柱体辊面的工作高度为h1,h1:h为1:1.5-2。h1的值与粗轧轧制第一道次和第二道次辊缝之和的数值相匹配。圆锥体辊面的锥度为1:12。

[0016]

仍参看图1,采用本实用新型的设计,在轧制过程中,粗轧轧制第一道次和第二道次时,连铸坯2的上半部分进入粗轧立辊与圆柱体辊面接触,消除了因锥度产生的向下侧压力,同时由于连铸坯与圆锥形辊面接触面减少,且圆锥体辊面锥度为1:12,使向下产生的侧压分力大幅减少,大大减小了连铸坯变形抗力及与立辊间的摩擦力,从而减小了粗轧立辊上部的磨损程度,改善了粗轧立辊辊面质量,使带钢边部质量得到了有效控制。

起点商标作为专业知识产权交易平台,可以帮助大家解决很多问题,如果大家想要了解更多知产交易信息请点击 【在线咨询】或添加微信 【19522093243】 与客服一对一沟通,为大家解决相关问题。

与客服一对一沟通,为大家解决相关问题。

此文章来源于网络,如有侵权,请联系删除

相关标签: 热轧卷板

热门咨询

热门咨询

tips

商标分类

商标分类  商标转让

商标转让