一种油膜轴承一体化加工的工装夹具的制作方法

2021-01-29 18:01:08|

2021-01-29 18:01:08| 255|

255| 起点商标网

起点商标网

[0001]

本实用新型涉及一种工装夹具,具体涉及一种油膜轴承一体化加工的工装夹具。

背景技术:

[0002]

油膜轴承属滑动轴承,在工作条件下,处于全流体润滑状态。油膜轴承是利用流体的动压润滑原理,即靠轴与轴承元件的相对运动,借助于润滑油的粘性和油在轴承副中的楔型间隙形成的流体动压作用,而形成承载油膜的轴承。

[0003]

承载油膜又称之为压力油膜,它起到平衡负载、隔离轴颈与轴套,将金属间的固体摩擦转化为液体内部的分子摩擦,将摩擦磨损降至最低限度,因而能在最大范围内满足承载压力、抗冲击力、变换速度、轧制精度、结构尺寸与使用寿命等要求。

[0004]

油膜轴承工作时,轴瓦与转轴之间要求有一层很薄的油膜起润滑作用。如果润滑不良,轴瓦与转轴之间就存在直接的摩擦,摩擦会产生很高的温度,虽然轴瓦是由特殊的耐高温合金材料制成,但发生直接摩擦产生的高温仍然足以将其烧坏。轴瓦还可能由于负荷过大、温度过高、润滑油存在杂质或黏度异常等因素造成烧瓦。烧瓦后滑动轴承就损坏了。

[0005]

油膜轴承其加工是有难度的,轴瓦的材料的特点是:摩擦系数小、有足够的疲劳强度、良好的跑合性和良好的耐腐蚀性。轴瓦材料通常较软,内圆柱面不宜用磨削法加工,可以采用镗削、金刚镗削、刮削或研磨法加工,内表面形状复杂的油膜轴承,应根据具体形状采用特殊的镗削方法。

[0006]

一般的油膜轴承加工方式都是在分多道工序在不同专用机床进行加工,然后通过手工安装夹紧的加工方法,加工过程中很难保证尺寸要求和稳定性,同时也造成机床的使用率过低和加工效率。

[0007]

现有的油膜轴承加工工艺有:

[0008]

1、加工好其中一道工序之后,拆卸下来,装到另外工装上加工下一道工序。多次装夹,容易产生加工误差。

[0009]

2、将油膜轴承分道工序加工,很难保证尺寸要求和稳定性,同时也造成机床的使用率过低和加工效率。

技术实现要素:

[0010]

针对现有技术的不足,本实用新型提出了一种针对冶金类油膜轴承一体化加工的工装夹具,针对油膜轴承的工艺特点,能够在一次装夹后完成油膜轴承的多道工序加工,保证加工后的零件尺寸要求和稳定性,而且油膜轴承的装夹及退料非常方便。

[0011]

为实现上述技术方案,本实用新型提供了一种油膜轴承一体化加工的工装夹具,包括底板,所述底板上设置有多个用于与外部设备对接螺孔;固定在底板上的支架;安装在支架上的驱动装置,所述驱动装置上设置有水平布置的驱动轴;固定在驱动轴前端的压板;固定在支架上的油膜轴承模具,所述油膜轴承模具与驱动轴平行布置,所述油膜轴承模具前端设有与油膜轴承相契合的弧形凹槽,所述弧形凹槽的中心设置有气压装置;固定在支

架上的平衡块,所述平衡块与油膜轴承模具平行设置,且平衡块与油膜轴承模具分别位于驱动装置中驱动轴的左右两侧,压板位于平衡块与油膜轴承模具的前侧。

[0012]

在上述技术方案中,底板用来做基准件,油膜轴承模具用来定位安装油膜轴承,支架主要用于安装驱动装置、气压装置、油膜轴承模具,驱动装置用于松紧油膜轴承,气压装置用来推出油膜轴承脱离油膜轴承模具,方便装夹。在实际操作过程中,将油膜轴承放入油膜轴承模具的弧形凹槽内,然后通过驱动装置驱动压板将油膜轴承夹紧,方可进行加工。加工完成后,通过驱动装置驱动压板将油膜轴承松开,然后通过气压装置将油膜轴承从油膜轴承模具内推出,方便取出油膜轴承。当需要加工不同型号的油膜轴承时,只需将固定螺栓松开,换上其他型号油膜轴承模具,方可加工不同型号的油膜轴承。

[0013]

优选的,所述压板上设置有导孔,压板与平衡块、油膜轴承模具靠近平衡块一侧的端边之间均通过导柱和导孔对接,以便于压板在移动过程保持稳定和精准的行程。

[0014]

优选的,所述平衡块前端侧与油膜轴承模具靠近平衡块一侧的前端侧平齐设置,以便压板能够稳定的将油膜轴承夹紧在油膜轴承模具的弧形凹槽内。

[0015]

优选的,所述油膜轴承模具远离平衡块一侧的端边上安装有定位块,定位块通过螺栓连接油膜轴承模具上,以便保证轴瓦两端高度统一稳定。

[0016]

优选的,所述油膜轴承模具底部安装有油膜轴承限位块,便于油膜轴承快速定位安装。

[0017]

优选的,所述驱动装置为液压缸或者气压缸。

[0018]

优选的,所述气压装置为气压缸。

[0019]

本实用新型提供的一种油膜轴承一体化加工的工装夹具的有益效果在于:本油膜轴承一体化加工的工装夹具设计合理,结构简单,操作方便,实际工作时,只需将油膜轴承放入油膜轴承模具的弧形凹槽内,然后通过驱动装置驱动压板将油膜轴承夹紧,方可进行加工,加工完成后,通过驱动装置驱动压板将油膜轴承松开,然后通过气压装置将油膜轴承从油膜轴承模具内推出,方便取出油膜轴承,能够在一次装夹中,对油膜轴承进行多道工序加工,保证加工后油膜轴承尺寸要求和稳定性,相比传统的人工装卸,生产效率提高50%以上。

附图说明

[0020]

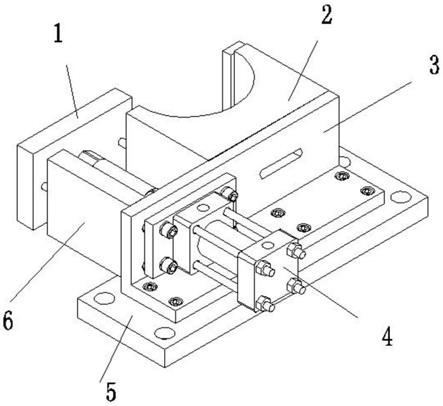

图1为本实用新型的立体结构后视图。

[0021]

图2为本实用新型的立体结构前视图。

[0022]

图3为油膜轴承的结构示意图。

[0023]

图中:1、压板;2、油膜轴承模具;3、支架;4、驱动装置;5、底板;6、平衡块;7、定位块;8、油膜轴承限位块;9、气压装置;10、导柱;11、油膜轴承。

具体实施方式

[0024]

下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整的描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。本领域普通人员在没有做出创造性劳动前提下所获得的所有其他实施例,均属于本实用新型的保护范围。

[0025]

实施例1:一种油膜轴承一体化加工的工装夹具。

[0026]

参照图1至图3所示,一种油膜轴承一体化加工的工装夹具,包括底板5,所述底板5上设置有多个用于与外部设备对接螺孔,便于底板5与外部设备的对接;固定在底板5上的支架3,支架3设置成“l”形,“l”形支架3的一个侧面通过螺栓固定在底板5上,另外一个侧面用于为其它部件提供安装的位置;安装在支架3上的驱动装置4,本实施例中,驱动装置4为液压缸,液压缸上设置有水平布置的驱动轴;固定在液压缸驱动轴前端的压板1;固定在支架3上的油膜轴承模具2,所述油膜轴承模具2与驱动轴平行布置,所述油膜轴承模具2前端设有与油膜轴承11相契合的弧形凹槽,所述弧形凹槽的中心设置有气压装置9,所述气压装置9为气压缸;固定在支架3上的平衡块6,所述平衡块6与油膜轴承模具2平行设置,且平衡块6与油膜轴承模具2分别位于驱动装置中驱动轴的左右两侧,压板1位于平衡块6与油膜轴承模具2的前侧,压板1上设置有导孔,压板1与平衡块6、油膜轴承模具2靠近平衡块6一侧的端边之间均通过导柱10和导孔对接,以便于压板1在移动过程保持稳定和精准的行程,平衡块6前端侧与油膜轴承模具2靠近平衡块6一侧的前端侧平齐设置,以便压板1能够稳定的将油膜轴承11夹紧在油膜轴承模具2的弧形凹槽内,并且油膜轴承模具2远离平衡块6一侧的端边上安装有定位块7,定位块7通过螺栓连接油膜轴承模具2上,以便保证轴瓦两端高度统一稳定,油膜轴承模具2底部安装有油膜轴承限位块8,便于油膜轴承11快速定位安装。

[0027]

本实施例中,底板5用来做基准件,油膜轴承模具2用来定位安装油膜轴承11,支架3主要用于安装驱动装置4、气压装置9、油膜轴承模具2,驱动装置4用于松紧油膜轴承11,气压装置9用来推出油膜轴承11脱离油膜轴承模具2,方便装夹。

[0028]

本油膜轴承一体化加工的工装夹具设计合理,结构简单,操作方便,实际工作时,只需将油膜轴承11放入油膜轴承模具2的弧形凹槽内,然后通过驱动装置4驱动压板1将油膜轴承11夹紧,方可进行加工,加工完成后,通过驱动装置4驱动压板1将油膜轴承11松开,然后通过气压装置9将油膜轴承11从油膜轴承模具2内推出,方便取出油膜轴承11,能够在一次装夹中,对油膜轴承11进行多道工序加工,保证加工后油膜轴承尺寸要求和稳定性,相比传统的人工装卸,生产效率提高50%以上。当需要加工不同型号的油膜轴承11时,只需将固定螺栓松开,换上其他型号油膜轴承模具2,方可加工不同型号的油膜轴承11。

[0029]

实施例2:一种油膜轴承一体化加工的工装夹具。

[0030]

驱动装置4为气压缸,其余技术特征与实施例1相同。

[0031]

以上所述为本实用新型的较佳实施例而已,但本实用新型不应局限于该实施例和附图所公开的内容,所以凡是不脱离本实用新型所公开的精神下完成的等效或修改,都落入本实用新型保护的范围。

起点商标作为专业知识产权交易平台,可以帮助大家解决很多问题,如果大家想要了解更多知产交易信息请点击 【在线咨询】或添加微信 【19522093243】 与客服一对一沟通,为大家解决相关问题。

与客服一对一沟通,为大家解决相关问题。

此文章来源于网络,如有侵权,请联系删除

热门咨询

热门咨询

tips

商标分类

商标分类  商标转让

商标转让