一种用于Mg-Zn-Mn-Ca镁合金微细管的制备方法与流程

2021-01-29 18:01:13|

2021-01-29 18:01:13| 595|

595| 起点商标网

起点商标网

一种用于mg-zn-mn-ca镁合金微细管的制备方法

技术领域

[0001]

本发明属于金属材料精密加工领域,具体为一种用于mg-zn-mn-ca镁合金微细管的制备方法。

背景技术:

[0002]

地球上镁资源丰富,地壳中镁的含量为2.77%,仅次于铝和铁。近年来,随着镁产量的不断增加,人们对镁合金的研究也越来越深入,在镁合金制备加工工艺方面取得了一系列突破,使其性能不断提高,极大地扩展了镁合金的应用。镁合金是目前应用中最轻的金属材料。其密度小,比强度和比刚度高,阻尼性能、导电导热性能及电磁屏蔽性能优良。另外镁是人体所必须的一种重要元素,镁及镁合金的密度和弹性模量与人骨相似,镁可以在人体内降解,以上特性促进了其在生物医学领域的应用,可以用来制备医用可降解体内植入物,如骨钉、骨板、血管支架等。

[0003]

镁合金管材应用广泛,在航空、航天、汽车、电子产品及医疗器械等领域均有应用。但是镁合金管材的加工还存在着一些问题,特别是微细管的加工。镁合金具有密排六方结构,室温下滑移系少,导致其塑性较差,变形加工困难,镁合金的塑性加工工艺还不成熟。镁合金微细管尺寸比较小,成形比较困难,无法通过常用的金属加工方法生产出来。因此,为了加工出尺寸合适的镁合金微细管,需要对镁合金微细管的成型过程进行细致的研究,开发出工艺简单、精度高、易于生产的加工方法。

技术实现要素:

[0004]

mg-zn-mn-ca系合金拥有良好的力学性能和耐腐蚀性,具有广阔应用前景。本发明根据mg-zn-mn-ca系合金的性能特性,提供一种用于mg-zn-mn-ca镁合金微细管的制备方法。

[0005]

本发明一种用于mg-zn-mn-ca镁合金微细管的制备方法是通过以下技术方案实现的。

[0006]

原料:镁合金管材:mg-zn-mn-ca系合金(zn质量百分比:4.00~4.25wt.%,mn质量百分比:0.15~0.25wt.%,ca质量百分比:0.15~0.25wt.%,)管材,管材外径8mm,壁厚1mm。

[0007]

具体制备工艺包括以下步骤:

[0008]

(1)预处理镁合金管材坯料;

[0009]

①

采用切管器将外径8mm,壁厚1mm的镁合金管材截成120~200mm长的管段;

[0010]

②

采用线切割或钢锯切割等机械加工方式将管段的一端沿纵向切割,水平方向和竖直方向各切一下,形成4片均等的料头,切口长50~60mm,并采用240#砂纸将管材切口处打磨平整;

[0011]

③

将二硫化钼干粉均匀涂抹在管材表面,得到对应的管坯。

[0012]

(2)对管坯进行多道次拉拔,制得镁合金微细管。

[0013]

所述步骤(2)中,管坯的多道次拉拔为热加工,在带有加热箱的万能试验机上完成;包括活动长芯杆和拉拔模具,拉拔模具带有模孔,按照力的方向或管材的运动方向,模孔前端为直通孔,直通孔的后面为直径逐渐变大的变孔,变孔沿轴向截面为梯形结构,变孔前部的最小直径与直通孔的直径相等;拉拔模具的模孔内配有可沿轴向运动的活动长芯杆;管坯同轴位于拉拔模具的模孔内,同时活动长芯杆同轴穿过管坯与管坯同轴;

[0014]

所述步骤(2)中,前7道次为空拉阶段即管坯内不设有活动长芯杆,后6~8道次为设有活动长芯杆的拉拔阶段,每道次的变形量为1.0%~40.6%,拉拔速度为2~10mm/min,拉拔温度为220℃~250℃,每道次拉拔前保温10~20min。每道次的拉拔对应减小模孔直径或对应的同时减小模孔直径和活动长芯杆的外径。

[0015]

所述步骤(2)中,采用弹簧夹头对管材进行夹持,夹持端为预处理管材切割一端,空拉阶段管材夹持端放置金属圆柱棒便于管材夹紧,每道次拉拔开始保温到15min时,手动夹紧一次。

[0016]

所述步骤(2)中,所述长芯杆拉拔道次间退杆操作同样在万能试验机上进行,退杆模具包括:退杆套头和压块。退杆套头中心设有圆形通孔,其直径略大于活动长芯杆的直径而小于管材的外径,退杆时将长芯杆的一端穿过退杆套头通孔,由于管材外径比退杆套头通孔直径大,管材无法通过,然后采用弹簧夹头对长芯杆进行夹持并施加一个向上的力,将长芯杆拉出,实现退杆操作。

[0017]

本发明方法通过调整膜孔直径和活动长芯杆的外径制得的镁合金微细管截面外直径3.1~3.4mm,壁厚0.25~0.40mm;

[0018]

本发明的有益效果如下:

[0019]

本发明方法采用空拉、长芯杆拉拔等加工工艺,制备出了镁合金微细管。制得的镁合金微细管表面质量良好、尺寸精确、壁厚均匀(壁差率≤2.00%)、力学性能优良,制得的mg-zn-mn-ca合金系管材屈服强度≥350mpa,抗拉强度≥400mpa。

[0020]

本发明中退杆装置简易,操作方便,在万能试验机上进行。

[0021]

本发明加工方法工艺简单、设备和加工成本低、加工效率高,可大批量生产,具有广阔的应用前景。

附图说明

[0022]

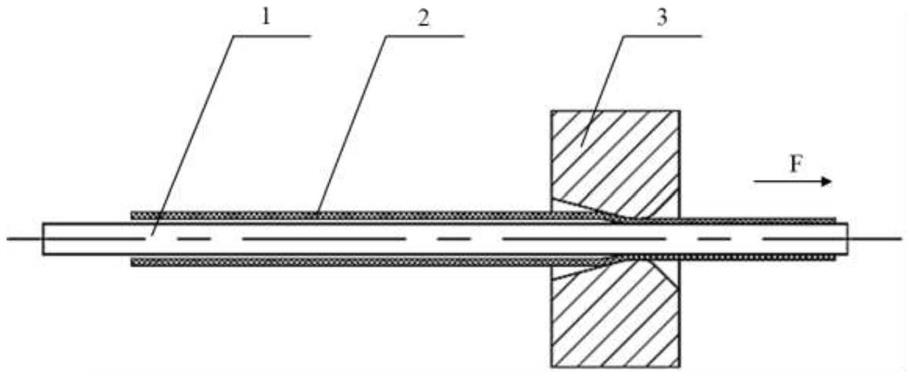

图1为本发明中多道次长芯杆拉拔过程的示意图,1为活动长芯杆,2为管坯,3为拉拔模具

[0023]

图2为本发明中退芯杆装置图,1为压块,2为退杆套头,3为管坯,4为活动长芯杆

[0024]

图3为实施案例1中拉拔最终道次微细管的显微组织图,(a)微细管显微组织;(b)微细管退火(300℃/30min)态显微组织

具体实施方式

[0025]

以下结合具体的实施案例进一步说明本发明,指出的是:以下实施案例只用于说明本发明的具体实施方法,并不能限制本发明权利保护范围。

[0026]

实施案例1

[0027]

本实施案例为一种用于mg-zn-mn-ca镁合金微细管的制备方法,所述方法包括以下步骤:

[0028]

(1)预处理镁合金管材坯料(合金成分mg-4.15zn-0.27mn-0.21ca)

[0029]

①

采用切管器将外径8mm,壁厚1mm的镁合金管材截成120mm长的管段;

[0030]

②

采用线切割或钢锯切割等机械加工方式将管段的一端沿纵向切割,水平方向和竖直方向各切一下,形成4片均等的料头,切口长50mm,并采用240#砂纸将管材切口处打磨平整;

[0031]

③

将管材表面均匀涂抹二硫化钼干粉。

[0032]

(3)将预处理的管坯进行多道次空拉,每道次拉拔变形量为1%~28%,每道次间采用240#砂纸或锉刀对管材夹持端进行打磨,确保其能通过模孔进行下一道次加工;其中1~4道次拉拔温度为250℃,拉拔速度为8mm/min,拉拔前保温10min;5~7道次拉拔温度为250℃,拉拔速度为3mm/min,拉拔前保温20min,保温到15min时手动夹紧管材,得到外径为6.0mm,内径为3.6mm的细管坯;

[0033]

(4)将细管坯进行多道次长芯杆拉拔,每道次的拉拔变形量为5%~40.6%,每道次间采用240#砂纸或锉刀对管材夹持端进行打磨,确保其能通过模孔进行下一道次加工;其中8~11道次拉拔温度为250℃,拉拔速度为3mm/min,12~13道次拉拔温度为230℃,拉拔速度为3mm/min,14道次拉拔温度为220℃,拉拔速度为2mm/min,每道次拉拔前保温20min,保温到15min时手动夹紧管材,经过14道次拉拔,最终得到外径为3.40mm,壁厚0.40mm的镁合金微细管。

[0034]

实施效果:本实施案例制得的镁合金微细管表面质量良好,尺寸精确,壁厚均匀,壁差率为1.66%,其抗拉强度为416.3mpa,屈服强度为372.4mpa,延伸率为5.0%。

[0035]

实施案例2

[0036]

本实施案例为一种用于mg-zn-mn-ca镁合金微细管的制备方法,所述方法包括以下步骤:

[0037]

(1)预处理镁合金管材坯料(合金成分mg-4.05zn-0.30mn-0.18ca)

[0038]

①

采用切管器将外径8mm,壁厚1mm的镁合金管材截成150mm长的管段;

[0039]

②

采用线切割或钢锯切割等机械加工方式将管段的一端沿纵向切割,水平方向和竖直方向各切一下,形成4片均等的料头,切口长50mm,并采用240#砂纸将管材切口处打磨平整;

[0040]

③

将管材表面均匀涂抹二硫化钼干粉。

[0041]

(3)将预处理的管坯进行多道次空拉,每道次拉拔变形量为1%~28%,每道次间采用240#砂纸或锉刀对管材夹持端进行打磨,确保其能通过模孔进行下一道次加工;其中1~4道次拉拔温度为250℃,拉拔速度为5mm/min,拉拔前保温10min;5~7道次拉拔温度为250℃,拉拔速度为3mm/min,拉拔前保温20min,保温到15min时手动夹紧管材,得到外径为6mm,内径为3.6mm的细管坯;

[0042]

(4)将细管坯进行多道次长芯杆拉拔,每道次的拉拔变形量为5%~40.6%,每道次间采用240#砂纸或锉刀对管材夹持端进行打磨,确保其能通过模孔进行下一道次加工;其中8~11道次拉拔温度为250℃,拉拔速度为3mm/min,12~13道次拉拔温度为230℃,拉拔速度为3mm/min,14道次拉拔温度为220℃,拉拔速度为2mm/min,每道次拉拔前保温20min,

保温到15min时手动夹紧管材,经过14道次拉拔,最终得到外径为3.40mm,壁厚0.40mm的镁合金微细管。

[0043]

实施效果:本实施案例制得的镁合金微细管表面质量良好,尺寸精确,壁厚均匀,壁差率为2.00%,其抗拉强度为400.9mpa,屈服强度为368.9mpa,延伸率为6.3%。

[0044]

实施案例3

[0045]

本实施案例为一种用于mg-zn-mn-ca镁合金微细管的制备方法,所述方法包括以下步骤:

[0046]

(1)预处理镁合金管材坯料(合金成分mg-4.04zn-0.18mn-0.18ca)

[0047]

①

采用切管器将外径8mm,壁厚1mm的镁合金管材截成180mm长的管段;

[0048]

②

采用线切割或钢锯切割等机械加工方式将管段的一端沿纵向切割,水平方向和竖直方向各切一下,形成4片均等的料头,切口长60mm,并采用240#砂纸将管材切口处打磨平整;

[0049]

③

将管材表面均匀涂抹二硫化钼干粉。

[0050]

(3)将预处理的管坯进行多道次空拉,每道次拉拔变形量为1%~28%,每道次间采用240#砂纸或锉刀对管材夹持端进行打磨,确保其能通过模孔进行下一道次加工;其中1~4道次拉拔温度为250℃,拉拔速度为5mm/min,拉拔前保温10min;5~7道次拉拔温度为250℃,拉拔速度为3mm/min,拉拔前保温20min,保温到15min时手动夹紧管材,得到外径为6mm,内径为3.6mm的细管坯;

[0051]

(4)将细管坯进行多道次长芯杆拉拔,每道次的拉拔变形量为5%~40.6%,每道次间采用240#砂纸或锉刀对管材夹持端进行打磨,确保其能通过模孔进行下一道次加工;其中8~11道次拉拔温度为250℃,拉拔速度为3mm/min,12~13道次拉拔温度为230℃,拉拔速度为3mm/min,拉拔前保温20min,14~15道次拉拔温度为220℃,拉拔速度为2mm/min,拉拔前保温20min,每道次保温到15min时手动夹紧管材,经过15道次拉拔,最终得到外径为3.1mm,壁厚0.25mm的镁合金微细管。

[0052]

实施效果:本实施案例制得的镁合金微细管表面质量良好,尺寸精确,壁厚均匀,壁差率为1.80%。

[0053]

尽管这里已详细列出并说明了优选实施案例,但是本领域技术人员可知,可在不脱离本发明精髓的情况下进行各种改进、添加、替换等,这些内容都被认为处于权利要求所限定的本发明的范围之内。

起点商标作为专业知识产权交易平台,可以帮助大家解决很多问题,如果大家想要了解更多知产交易信息请点击 【在线咨询】或添加微信 【19522093243】 与客服一对一沟通,为大家解决相关问题。

与客服一对一沟通,为大家解决相关问题。

此文章来源于网络,如有侵权,请联系删除

相关标签: 铝镁合金

热门咨询

热门咨询

tips

商标分类

商标分类  商标转让

商标转让