一种集成式规格尺寸可调整散热器的装配方法与流程

2021-01-29 18:01:37|

2021-01-29 18:01:37| 264|

264| 起点商标网

起点商标网

[0001]

本发明涉及散热器的装配技术领域,尤其涉及一种集成式规格尺寸可调整散热器的装配方法。

背景技术:

[0002]

散热器属于汽车冷却系统中的一个重要组成部分,主要结构包括扁管、翅片组成的芯体,和主板和侧板以及进出水箱组成。散热器的功能是使汽车内部器件当产生大量热量时,能够使该器件与散热器发生热交换,最终降低汽车内各部件的工作的温度工况。其中,散热器内通过与所需散热器件之间热传导以及散热器内部冷却液与导热金属的热对流将内部热量带出汽车外部。

[0003]

目前在装配散热器时,主要采用人工手动装配的方式,将扁管分布到扁管槽后,再将成形翅片放置于扁管之间的槽口内。这种通过人工手动将主板和边板以及芯体装配起来的方式,大大降低了工作效率。

[0004]

在本发明以前的散热器全自动芯体装配方法现有技术中,有如下几篇对比专利和文献:

[0005]

1)一种散热器芯体装配机及其装配方法(cn 107234432a)公开了一种散热器芯体装配机及其装配方法,通过移动在水平导轨上的挡块,实现散热器主板与芯体的装配。该装置仅能实现固定规格尺寸的芯体和主板、边板等部件的装配,不能将扁管和成形翅片组装成芯体,也无法实现将芯体、主板和边板组装的集成式全自动装配过程。

[0006]

2)一种散热器装配装置(cn 109175797a)公开了一种散热器装配装置,该发明能够将散热器产品零件和组件装配成完整的产品,而且保证了产品的孔隙配合要求,但对于不同规格尺寸的扁管、成形翅片产品传送以及预紧过程,没有给出完整的解决方法。

技术实现要素:

[0007]

为解决上述技术问题,本发明的目的是提供一种集成式规格尺寸可调整散热器的装配方法,该方法根据自动控制原理与机械传动建立运动数学模型,可根据不同规格尺寸的芯体调整装配机内部参数,实现散热器全自动芯体装配。

[0008]

本发明的目的通过以下的技术方案来实现:

[0009]

一种集成式规格尺寸可调整散热器的装配方法,包括:

[0010]

a将成形翅片与扁管传送到自动布管模块,并确定蜗杆转速和成形翅片进入自动布管模块的时间范围,以及扁管传送蜗杆齿轮齿高范围;

[0011]

b将成形翅片与布管完成的扁管形成的芯体,传送到芯体装配模块,根据扁管和翅片数量、翅片波高和扁管宽度,预估芯体质量以及确定夹持板夹持力大小;

[0012]

c使芯阵与边板预紧,根据扁管和成形翅片参数确定的预紧力大小,确定两边板间距离受预紧挡板作用变化及作用于芯体的最优时间长度;

[0013]

d将芯体拍平,梳理推板推动成形翅片对齐,主板安装装置移动安装到芯体和边板

上,根据芯体、边板质量和预紧力大小,确定梳理推板推动成形翅片对齐推力大小。

[0014]

与现有技术相比,本发明的一个或多个实施例可以具有如下优点:

[0015]

根据不同规格尺寸的成形翅片和扁管,确定分管轮与传送蜗杆的速度,使分管飞轮与传送蜗杆配合将扁管按照固定的间距排布;可根据扁管传送蜗杆的速度,确定成形翅片进入机床的所需时间;根据不同成形翅片以及扁管的数量形成的芯体,确定机床传送机芯阵夹持力的大小;根据不同规格尺寸的芯体,确定边板和散热器芯体预紧力的大小。本方法灵活高效、适应性强,可用于不同规格尺寸的扁管和成形翅片组成的芯体的装配,提高装配效率。

附图说明

[0016]

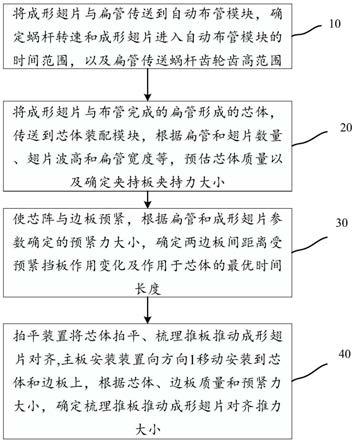

图1是集成式规格尺寸可调整散热器的装配方法流程图;

[0017]

图2是集成式散热器的装配过程图;

[0018]

图3是集成式规格尺寸可调整散热器装配机自动布管模块图;

[0019]

图4是集成式规格尺寸可调整散热器装配机芯体装配模块图;

[0020]

图5是集成式规格尺寸可调整散热器装配机确定预紧力持续作用过程中边板距离变化图。

具体实施方式

[0021]

为使本发明的目的、技术方案和优点更加清楚,下面将结合实施例及附图对本发明作进一步详细的描述。

[0022]

如图1所示,为集成式规格尺寸可调整散热器的装配方法流程,包括以下步骤:

[0023]

步骤10将成形翅片与扁管传送到自动布管模块,确定蜗杆转速和成形翅片进入自动布管模块的时间范围,以及扁管传送蜗杆齿轮齿高范围;

[0024]

步骤20将成形翅片与布管完成的扁管形成的芯体,传送到芯体装配模块,根据扁管和翅片数量、翅片波高和扁管宽度等,预估芯体质量以及确定夹持板夹持力大小;

[0025]

步骤30使芯阵与边板预紧,根据扁管和成形翅片参数确定的预紧力大小,确定两边板间距离受预紧挡板作用变化及作用于芯体的最优时间长度;

[0026]

步骤40由拍平装置将芯体拍平、梳理推板推动成形翅片对齐,主板安装装置向方向1移动安装到芯体和边板上,根据芯体、边板质量和预紧力大小,确定梳理推板推动成形翅片对齐推力大小。

[0027]

如图3所示,上述方法的装置零部件及其参数包括:分管架101长度l

b

、扁管109数量b、扁管109长度l、最大扁管109长度l

max

、最小扁管109长度l

min

、扁管109厚度d、扁管109宽度h、翅片110波高h

w

、翅片110波宽h

w

、翅片110总长l

w

、翅片110数量n

w

、翅片铝片厚度d

s

、成形翅片110单位长度翅片数量α、单个翅片与扁管接触面积s、布管轮盘102齿数n、布管轮102转速n

b

、扁管传送电机106转速n

t

、扁管传送蜗杆齿轮齿高h

c

、成形翅片110进入机床所需时间t

in

、芯阵夹108的夹持力大小f、边板与芯阵预紧力大小f

p

、芯体与边板总体质量m、芯体总体弹性系数k、翅片波形修正系数μ

*

,芯体与传送压板的摩擦系数μ。

[0028]

如图2和图3所示,将成形翅片110与扁管109传送到自动布管模块,其中成形翅片110从翅片传送轨道105传送如自动布管模块平台,扁管109通过布管轮传送到移动扁管蜗

杆104,确定蜗杆104转速n

t

和成形翅片110进入自动布管模块的时间范围t

in

,以及扁管传送蜗杆齿轮齿高h

c

范围计算公式如下,

[0029]

n

t

=n

·

n

b

[0030][0031][0032]

如图3,成形翅片110与布管完成的扁管109形成的芯体,传送到芯体装配模块,根据扁管109和翅片110数量、翅片波高和扁管宽度等,预估芯体质量m以及确定夹持板夹持力大小f:

[0033][0034][0035]

如图4,预紧挡板206受到电机208推动预紧轴207的作用使芯阵204与边板203预紧,根据初始边板件距离为x

0

、预估芯体质量m及预紧力大小f

p

,确定两边板203间距离受预紧挡板206作用变化及作用于芯体204的最优时间长度t,通过自动控制原理,对芯阵204和边板203构建微分模型,通过仿真得到边板件在预紧过程中,当预紧力大小为f

p

,初始边板件距离为x

0

时的距离变化曲线x-t,如图5所示,计算公式如下:

[0036][0037][0038]

如图4,拍平装置将芯体204拍平、梳理推板205推动成形翅片110对齐,主板202安装装置201向1方向移动安装到芯体204和边板203上,根据芯体204、边板203质量和预紧力大小,确定梳理推板205推动成形翅片110对齐推力大小,简化计算如下:

[0039][0040]

上述实施例可对不同规格尺寸的扁管及成形翅片进行装配,通过调整装配装置各参数,使得装配机能快速、准确、稳定地对主板及边板芯体进行装配,提高工作效率。

[0041]

虽然本发明所揭露的实施方式如上,但所述的内容只是为了便于理解本发明而采用的实施方式,并非用以限定本发明。任何本发明所属技术领域内的技术人员,在不脱离本发明所揭露的精神和范围的前提下,可以在实施的形式上及细节上作任何的修改与变化,但本发明的专利保护范围,仍须以所附的权利要求书所界定的范围为准。

起点商标作为专业知识产权交易平台,可以帮助大家解决很多问题,如果大家想要了解更多知产交易信息请点击 【在线咨询】或添加微信 【19522093243】 与客服一对一沟通,为大家解决相关问题。

与客服一对一沟通,为大家解决相关问题。

此文章来源于网络,如有侵权,请联系删除

相关标签:

热门咨询

热门咨询

tips

商标分类

商标分类  商标转让

商标转让