带树状断屑槽的PCBN刀片的制作方法

2021-01-29 17:01:43|

2021-01-29 17:01:43| 262|

262| 起点商标网

起点商标网

带树状断屑槽的pcbn刀片

技术领域

[0001]

本实用新型涉及一种切削刀片,特别是涉及一种带树状断屑槽的pcbn刀片。

背景技术:

[0002]

聚晶立方氮化硼pcbn(polycrystalline cubic boron nitride)是一种超硬材料,聚晶立方氮化硼硬度很高,达2700~5000hv,仅次于金刚石的硬度;抗弯强度和断裂韧性介于硬质合金和陶瓷之间;热稳定性大大高于人造金刚石,在1300℃时仍可切削,具有很高的抗氧化能力,在1000℃时也不产生氧化现象,铁元素的化学惰性也远大于人造金刚石,与铁系材料在1200至1300℃高温时也不易起化学作用,因此,立方氮化硼作为一种超硬刀具材料,可用于加工灰铸铁、球墨铸铁等,特别是加工淬火钢等难加工材料,它还非常适合数控机床加工。

[0003]

随着工业4.0技术的不断推进,机械制造领域已经逐渐迈向高速、高效及高自动化发展,球墨铸铁及淬火钢等难加工材料的广泛应用,普通刀具已经难以胜任对这类材料的加工,pcbn刀具可以很好地满足上述材料的加工需求,其需求量越来越大。很多机械加工企业为了提高加工效率、尺寸的稳定性,越来越重视pcbn刀片的应用。

[0004]

pcbn刀片在工业发达国家的发展十分迅速,在各行各业都得到广泛的应用。例如美国、日本、德国等发达国家在汽车工业和航空航天工业中,针对各种难加工材料的切削加工中已大量地使用pcbn刀片,并且取得了良好的经济效益。而我国的pcbn刀片在最近几年发展也很快,但是与发达国家相比,在技术创新方面还是处于一种跟随的状态,具有自主知识产权的pcbn刀片相对较少,且切削性能与进口刀具相比仍存在较大差距。

[0005]

目前市场上广泛使用的pcbn刀片形式主要有:整体焊接式、复合焊接式、整体复合式及整体烧结式等,整体焊接式的pcbn刀片是将pcbn块整体焊接在硬质合金基体的角部位置,复合焊接式则是将pcbn块复合焊接在硬质合金基体的角部位置的顶部和/或底部,整体复合式是将pcbn块整体复合焊接在硬质合金基体的顶部和/或底部,整体烧结式则是没有硬质合金基体,整个刀片本体都是采用pcbn材料。现有技术的pcbn刀片,无论是上述的那种结构形式,其刀片的槽型结构都十分简单,大部分为平板槽型结构,或者只是通过磨削工艺形成一个简单的“v”型断屑槽,不能像硬质合金刀片那样可以设置具有特定功能的三维复杂断屑槽型。这一特性使pcbn刀片在进行难断屑材料的加工时,切屑不易被折断,导致切屑容易缠绕在被加工工件上,因断屑效果欠佳,直接影响其加工效率和已加工表面的质量。

技术实现要素:

[0006]

本实用新型的目的在于克服现有技术之不足,提供一种带树状断屑槽的pcbn刀片,使其具有折断铁屑的断屑槽,确保刀片在加工中既有良好的断屑效果,又有很好的耐磨性和加工稳定性。

[0007]

本实用新型解决其技术问题所采用的技术方案是:一种带树状断屑槽的pcbn刀片,包括刀片本体,所述刀片本体的轮廓投影为大致多边形形状;在刀片本体的厚度方向设

有贯穿上下表面的螺钉紧固孔,且螺钉紧固孔处于大致中部位置;在对应于刀片本体的大致多边形形状的至少一个角部位置设有由pcbn材料构成的切削部;所述切削部包括对应于顶角处的刀尖切削刃和刀尖切削刃两边的边切削刃,以及由切削刃向所述螺钉紧固孔方向延伸的采用激光加工成型的树状断屑槽。

[0008]

所述树状断屑槽包括树枝状凸起和叶状凹槽,所述树枝状凸起位于反屑面中,所述叶状凹槽位于前刀面中或位于前刀面和倒棱部位中。

[0009]

所述树枝状凸起包括指向刀尖方向的主枝状凸起和由主枝状凸起向边切削刃方向延伸的侧枝状凸起。

[0010]

所述侧枝状凸起为多个,多个侧枝状凸起沿主枝状凸起的侧边分布,且多个侧枝状凸起由内向外呈渐次变小。

[0011]

所述叶状凹槽为多个,多个叶状凹槽沿着边切削刃分布,且与多个侧枝状凸起呈间隔分布。

[0012]

所述树状断屑槽沿着刀尖的角平分线呈左右对称分布。

[0013]

所述刀片本体为菱形,所述切削部设在菱形的锐角的角部。

[0014]

所述刀片本体由上层的pcbn材料层和下层的硬质合金材料层复合而成;所述切削部设在所述刀片本体的上表面的对应角部位置。

[0015]

所述刀片本体由上层的pcbn材料层、中层的硬质合金材料层和底层的pcbn材料层复合而成;所述切削部分别设在所述刀片本体的上表面、下表面的对应角部位置。

[0016]

所述刀片本体由整体pcbn材料构成,所述切削部设在所述刀片本体的上表面和\或下表面的对应角部位置。

[0017]

与现有技术相比较,本实用新型的有益效果是:

[0018]

1、本实用新型由于采用了在对应于刀片本体的大致多边形形状的至少一个角部位置设有由pcbn材料构成的切削部;所述切削部包括对应于顶角处的刀尖切削刃和刀尖切削刃两边的边切削刃,以及由切削刃向所述螺钉紧固孔方向延伸的采用激光加工成型的树状断屑槽。本实用新型的这种结构,利用树状多功能断屑槽设计,能够有效减小切削阻力,引导切屑流向,实现良好的断屑效果,提高加工的稳定性,使得该pcbn刀片能够很好地应用在自动化生产线中,有效克服现有pcbn刀片在加工中断屑困难、容易缠屑、加工表面质量差的现状,实现高硬材料高效稳定切削。

[0019]

2、本实用新型由于采用了树状断屑槽包括树枝状凸起和叶状凹槽,且树枝状凸起位于反屑面中,所述叶状凹槽位于前刀面中或位于前刀面和倒棱部位中。本实用新型的这种结构,利用枝状凸台能够对铁屑的流向和卷曲能够起到很好的引导作用,使该刀片在进行加工过程中实现良好的断屑效果;利用叶状凹槽设计,可以有效改变刀尖与切削刃过渡位置的切削刃刃带宽度,使刀片整体呈现一个变刃宽的设计;在实际车削加工过程中,即可以保证刀片能够顺利切入工件,减小切削阻力,又可以确保刀片的强度,减小切削过程中的振动,进而提高工件已加工表面质量,提升刀具使用寿命。

[0020]

3、本实用新型由于采用了将树状断屑槽沿着刀尖的角平分线呈左右对称分布。本实用新型的这种结构,可以实现正向和反向车削。

[0021]

以下结合附图及实施例对本实用新型作进一步详细说明,但本实用新型的一种带树状断屑槽的pcbn刀片不局限于实施例。

附图说明

[0022]

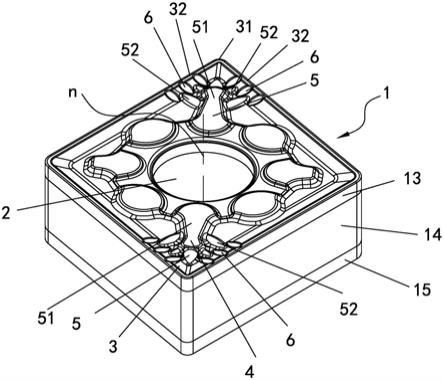

图1是本实用新型的实施例一的立体构造示意图;

[0023]

图2是本实用新型的实施例一的俯视图;

[0024]

图3是沿图2中的a-a线的剖视图;

[0025]

图4是图2中的b部放大示意图;

[0026]

图5是本实用新型的实施例二的立体构造示意图;

[0027]

图6是本实用新型的实施例三的立体构造示意图。

[0028]

图中,1、刀片本体;11、刀片本体的上表面;12、刀片本体的下表面;13、刀片本体的上层;14、刀片本体的中层;15、刀片本体的底层;2、刀片本体的螺钉紧固孔;3、切削部;31、刀尖切削刃;32、边切削刃;4、树状断屑槽;5、树枝状凸起;51、主枝状凸起;52、侧枝状凸起;6、叶状凹槽;n、刀片中心线。

具体实施方式

[0029]

实施例一

[0030]

参见图1至图4所示,本实用新型的一种带树状断屑槽的pcbn刀片,包括刀片本体1,所述刀片本体1的轮廓投影为大致多边形形状;在刀片本体1的厚度方向设有贯穿上表面11、下表面12的螺钉紧固孔2,且螺钉紧固孔2处于大致中部位置;在对应于刀片本体1的大致多边形形状的至少一个角部位置设有由pcbn材料构成的切削部3;所述切削部3包括对应于顶角处的刀尖切削刃31和刀尖切削刃两边的边切削刃32,以及由切削刃向所述螺钉紧固孔方向延伸的采用激光加工成型的树状断屑槽4。本实用新型的树状断屑槽4由激光加工成型,与传统的压制成型的硬质合金结构槽型相比,具有更好的物理机械性能,刀具寿命高,加工稳定性更好。

[0031]

本实施例中,所述刀片本体1为菱形,所述切削部3设在菱形的锐角的角部。

[0032]

本实施例中,所述刀片本体1由上层的pcbn材料层13、中层的硬质合金材料层14和底层的pcbn材料层15复合而成;所述切削部3分别设在所述刀片本体的上层13、底层15的对应角部位置。本实用新型采用高压高温烧结工艺将上层的pcbn材料层13、中层的硬质合金材料层14和底层的pcbn材料层15结合在一起。本实用新型属于双面刀片,主要用于高硬材料的半精和精加工,有四个加工位,经济性好。该刀片本体1可以沿着刀片中心线n旋转。

[0033]

本实施例中,所述树状断屑槽4包括树枝状凸起5和叶状凹槽6,所述树枝状凸起5位于反屑面中,所述叶状凹槽6位于前刀面中。

[0034]

本实施例中,所述树枝状凸起5包括指向刀尖方向的主枝状凸起51和由主枝状凸起向边切削刃方向延伸的侧枝状凸起52。

[0035]

本实施例中,所述侧枝状凸起52为多个,多个侧枝状凸起52沿主枝状凸起51的侧边分布,且多个侧枝状凸起52由内向外呈渐次变小。本实施例的主枝状凸起51也设为两个。

[0036]

本实施例中,所述叶状凹槽6为多个,多个叶状凹槽6沿着边切削刃32分布,且与多个侧枝状52凸起呈间隔分布。本实施例的叶状凹槽6的大小大致相同。

[0037]

本实施例中,所述树状断屑槽4沿着刀尖的角平分线呈左右对称分布。具体的,是在主枝状凸起51的两边对称设有多个侧枝状凸起52和多个叶状凹槽6。

[0038]

本实用新型的一种带树状断屑槽的pcbn刀片,采用了在对应于刀片本体1的大致

多边形形状的至少一个角部位置设有由pcbn材料构成的切削部3;所述切削部3包括对应于顶角处的刀尖切削刃31和刀尖切削刃两边的边切削刃32,以及由切削刃向所述螺钉紧固孔方向延伸的采用激光加工成型的树状断屑槽4。本实用新型的这种结构,利用树状多功能断屑槽设计,能够有效减小切削阻力,引导切屑流向,实现良好的断屑效果,提高加工的稳定性,使得该pcbn刀片能够很好的应用在自动化生产线中,有效克服现有pcbn刀片在加工中断屑困难、容易缠屑、加工表面质量差的现状,实现高硬材料的高效稳定切削。

[0039]

本实用新型的一种带树状断屑槽的pcbn刀片,采用了树状断屑槽4包括树枝状凸起5和叶状凹槽6,且树枝状凸起5位于反屑面中,所述叶状凹槽6位于前刀面中。本实用新型的这种结构,利用枝状凸台5能够对铁屑的流向和卷曲能够起到很好的引导作用,使该刀片在进行超硬材料车削过程中实现良好的断屑效果;利用叶状凹槽6设计,可以有效改变刀尖与切削刃过渡位置的切削刃刃带宽度,使刀片整体呈现一个变刃宽的设计;在实际车削加工过程中,即可以保证刀片能够顺利切入工件,减小切削阻力,又可以确保刀片的强度,减小切削过程中的振动,进而提高工件已加工表面质量,提升刀具使用寿命。

[0040]

本实用新型的一种带树状断屑槽的pcbn刀片,采用了将树状断屑槽4沿着刀尖的角平分线呈左右对称分布。本实用新型的这种结构,可以实现正向和反向车削。

[0041]

实施例二

[0042]

参见图5所示,本实用新型的一种带树状断屑槽的pcbn刀片,与实施例一的不同之处在于,所述刀片本体1由上层的pcbn材料层13和下层的硬质合金材料层14复合而成,只有两层结构;所述切削部3设在所述刀片本体的上层13的对应角部位置。本实用新型属于单面刀片,本实用新型只有两个加工位,经济性一般,但是可以承受较大切削和载荷,刀片安装稳定性好,适用于粗加工。

[0043]

实施例三

[0044]

参见图6所示,本实用新型的一种带树状断屑槽的pcbn刀片,与实施例一的不同之处在于,所述刀片本体1由整体pcbn材料构成,所述切削部3设在所述刀片本体的上表面和\或下表面的对应角部位置。本实用新型可以是单面刀片,也可以是双面刀片。本实用新型不需要采用高温高压烧结工艺,直接通过磨削和激光加工将pcbn毛坏材料制成具有树状断屑槽型的pcbn刀片,该断屑槽可置于毛坏材料的其中一个表面或者上下两个表面,该pcbn刀片可以实现粗、精和半精等不同工况的加工,加工范围广泛。

[0045]

上述只是本实用新型的较佳实施例,并非对本实用新型作任何形式上的限制。虽然本实用新型已以较佳实施例揭露如上,然而并非用以限定本实用新型。任何熟悉本领域的技术人员,在不脱离本实用新型技术方案范围的情况下,都可利用上述揭示的技术内容对本实用新型技术方案作出许多可能的变动和修饰,或修改为等同化的等效实施例。因此,凡是未脱离本实用新型技术方案的内容,依据本实用新型技术实质对以上实施例所做的任何简单修改、等同变化及修饰,均应落在本实用新型技术方案保护的范围内。

起点商标作为专业知识产权交易平台,可以帮助大家解决很多问题,如果大家想要了解更多知产交易信息请点击 【在线咨询】或添加微信 【19522093243】 与客服一对一沟通,为大家解决相关问题。

与客服一对一沟通,为大家解决相关问题。

此文章来源于网络,如有侵权,请联系删除

相关标签:

热门咨询

热门咨询

tips

商标分类

商标分类  商标转让

商标转让