激光切割机及其使用的磁块装卡装置的制作方法

2021-01-29 17:01:58|

2021-01-29 17:01:58| 348|

348| 起点商标网

起点商标网

[0001]

本实用新型涉及激光切割领域,特别涉及一种激光切割机及其使用的磁块装卡装置。

背景技术:

[0002]

采用激光切割机对磁块进行切割,是目前市场上切割磁块的方法之一。采用激光切割时,需要对磁块进行固定,激光穿透磁块将其切割成需要的形状。这就要求磁块在激光切割的区域上下方均无遮挡物,否则,激光无法切透磁块。现有技术中,在对磁块进行固定时,通常采用的固定结构是在磁块上方设置压紧装置,通过压紧装置,将磁块上方的两侧边缘压紧,从而保持磁块稳定。但是,这种压紧方式占用了磁块上表面较宽的边缘,激光只能切割磁块中间部分,被压住的磁块边缘无法进行切割。同时,激光头还要对磁块上方的压紧装置进行避让,这就更加缩小了磁块的有效利用面积,造成磁块的利用率降低,出料率降低,造成原材料的浪费。为解决上述技术问题,本领域人员做了广泛的研究和实验,但均无法减小压紧装置占用磁块面积的问题。

技术实现要素:

[0003]

本实用新型的目的是,针对现有技术中,由磁块上方对磁块进行压紧时,压紧装置占用了磁块较宽的边缘,激光无法对压紧部分进行切割,同时,激光头对压紧装置避让,更加减少了磁块的利用面积,从而造成原材料浪费的不足,提供一种激光切割机及其使用的磁块装卡装置。

[0004]

本实用新型的目的是通过下述技术方案实现的:

[0005]

一种激光切割机用磁块装卡装置,包括并排设置的夹紧板一和夹紧板二,夹紧板一和夹紧板二内侧至少在与装卡磁块的位置相对应的位置分别设置有用于支撑磁块的支撑结构一,支撑结构一的高度低于夹紧板一和夹紧板二的上表面,长度与磁块的长度相适应,夹紧板一和夹紧板二内侧距离与磁块的宽度相适应;

[0006]

至少在夹紧板二的装卡工作面上固定设置有弹性夹持件,弹性夹持件位于支撑结构一上方,并与装卡磁块的位置相对应;

[0007]

当在一侧夹紧板的装卡工作面上设置弹性夹持件时,另一侧夹紧板上的装卡工作面为刚性面;弹性夹持件包括多个弹簧片,多个弹簧片平行设置,弹簧片根部与夹紧板二内侧表面固定连接,弹簧片的头部朝向装卡的磁块,弹簧片的延伸方向与装卡的磁块的侧面间的夹角为锐角;弹簧片的根部宽度小于端部宽度,弹簧片的端部设置呈圆弧形;

[0008]

夹紧板一和夹紧板二的板体上均设置有长圆孔,夹紧板一和夹紧板二通过长圆孔向相互靠近或远离的方向移动;

[0009]

夹紧板一和夹紧板二内侧还设置有用于支撑磁块的支撑结构二,支撑结构一和支撑结构二前后设置,支撑结构二的上表面与支撑结构一的上表面平齐,支撑结构二的宽度大于支撑结构一的宽度;

[0010]

夹紧板一和夹紧板二分别设置在衬板上方,支撑结构一和支撑结构二均位于衬板的内侧,两个衬板上与夹紧板一和夹紧板二上长圆孔位置相对应的位置均设置有长圆孔;

[0011]

一种激光切割机,包括磁块输送装置、装卡装置、上料装置和切割装置,切割装置包括激光头,切割装置的激光头设置在支撑结构一的上方,通过激光头对支撑结构一上的磁块进行切割,上料装置包括用于支撑磁块的托架,采用上述任意一项的磁块装卡装置,上料装置的支撑装置设置在输送装置和磁块装卡装置之间,由磁块输送装置将磁块由托架输送到支撑结构一;

[0012]

上述激光切割机中,磁块输送装置包括推料气缸和推料杆,推料杆一端与推料气缸的输出端连接,另一端为推料端,推料杆的长度方向与装卡的磁块长度方向一致,推料杆下表面高度与夹紧板一和夹紧板二的上表面高度相适应,推料杆下表面设置定位结构,定位结构的定位面与推料杆的下表面垂直,定位面朝向推料端,定位面与推料端端面之间的表面为压料面,压料面的长度与磁块的长度相适应,定位面高出压料面的高度与磁块的厚度相适应,通过推料杆的推料端将磁块由托架推送至支撑结构二和/或支撑结构一上;

[0013]

采用本实用新型提供的激光切割机及其使用的磁块装卡装置,将磁块置放在并排放置的夹紧板一和夹紧板二之间,由夹紧板一和夹紧板二从磁块的两侧挤压磁块,将磁块夹紧固定,由于夹紧装置位于磁块的两侧,这样,磁块上方区域完全暴露,切割时,激光头可以在磁块上方自由运行,使磁块的利用率达到最大;

[0014]

又由于夹紧板一和夹紧板二的两侧表面均设置有窄的支撑结构一,两个支撑结构一之间的区域为磁块的切割区域,磁块的下方两侧边缘放置在较窄的支撑结构一上,防止磁块掉落,支撑结构一仅对磁块起到支撑作用,不会阻碍激光的切割。本实用新型采用纯机械性结构,通过刚性面和弹性夹持件从磁块两侧卡紧磁块,使磁块保持稳定,本实用新型结构简单,便于操作,提高了磁块的出料率,节约了原料成本。

[0015]

进一步地,在夹紧板二的装卡工作面上还设置了弹性夹持件,弹性夹持件可以适应磁块侧面的形状,更好地与磁块侧面贴合,使磁块夹紧更牢固;当磁块的侧面为曲面或不规则形状时,可以适应不同的边部情况,使磁块顺利地被推入到装卡位置,并被定位。

附图说明

[0016]

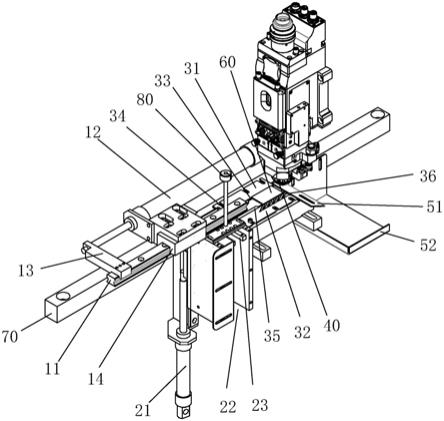

图1为本实用新型激光切割几立体图;

[0017]

图2为本实用新型激光切割机用磁块装卡装置立体图;

[0018]

图3为本实用新型中推料杆的立体图。

[0019]

附图标记说明

[0020]

11、推料杆;12、推料气缸;111、压料面;112、定位面;13、连接件;14、导向块;21、上料气缸;22、上料仓;23、托架;31、夹紧板一;32、夹紧板二;33、支撑结构一;34、长圆孔;35、支撑结构二;36、弹簧片;37、装卡工作面一;38、装卡工作面二;39、衬板;40、激光头;51、落料板;52、接料板;60、磁块;70、机架;80、传感器。

具体实施方式

[0021]

下面结合具体实施例对本实用新型做进一步地描述:

[0022]

为叙述方便,本实用新型中,将夹紧板一和夹紧板二排列的方向称为宽度方向,与

宽度方向垂直的方向称为长度方向。与输送料时料的前进方向一致的方向称为前方,和料的前进方向相垂直的方向称为左和右。夹紧板的与前后方向一致的方向称为长度方向,夹紧板的左右方向为宽度方向。夹紧板一31和夹紧板二32相对的侧面称为内侧表面。

[0023]

如图1-图3所示,本实用新型实施例结构的激光切割机包括用于将磁块输送到装卡位置的输送装置、用于切割时固定磁块的装卡装置、用于将磁块送到输送位置的上料装置、切割磁块的切割装置以及落料装置。

[0024]

装卡装置包括两块水平并排设置的夹紧板,分别为夹紧板一31和夹紧板二32,夹紧板一31和夹紧板二32并排设置,两个夹紧板之间间隔一定距离,用于装卡磁块60。在两个夹紧板的板面上分别设置有至少两个长圆孔34,夹紧板通过长圆孔34和连接螺栓与切割机的机架70固定连接。可以通过长圆孔34调整两夹紧板间的间距,从而调节两块夹紧板之间的距离,以适应不同边间距的磁块。长圆孔可以是双侧均设置有半圆的长圆孔,也可以是一侧设置有半圆,另一侧开口的长圆孔,长圆孔沿每个夹紧板外侧的边部并列设置。

[0025]

在夹紧板一31和夹紧板二32相对的侧面间也就是内侧分别设置有用于支撑磁块的支撑结构一33,至少在与磁块的装卡位置相对应的内侧设置支撑结构一33。支撑结构一的顶部为平面或支撑结构一的顶部构成平面,高度低于夹紧板的上表面,支撑结构一可以为并排设置的多个支撑杆、梳齿,也可以是平面,本实用新型中支撑结构一优选为平面,支撑结构一33沿夹紧板的内侧设置,支撑结构一33的长度等于或略大于磁块被夹部位的长度,磁块被装卡在两块夹紧板之间后,磁块上位于两侧支撑结构一33之间的部分为磁块的可切割宽度/长度。两个夹紧板的内侧表面上位于支撑结构一33上方的部分参与对工件的装卡称为装卡工作面,为叙述方便位于夹紧板一31上的称为装卡工作面一37,位于夹紧板二32上的称为装卡工作面二38。

[0026]

优选地,在两夹紧板下方分别设置衬板39,两衬板的内侧表面间的间距小于两夹紧板内侧表面间的间距,衬板39的突出于夹紧板内侧表面的部分作为磁块的支撑结构一。两个衬板39上与夹紧板一31和夹紧板二32上长圆孔相对应的位置设置长圆孔34,这样,不仅可以通过调节长圆孔34的固定位置适应不同的磁块的宽度,还可以调节支撑结构一33和台阶面二35的宽度。

[0027]

至少在一个装卡工作面上设置弹性夹持件,弹性夹持件可以为橡胶板,橡胶板间断或连续地设置在装卡工作面上;也可以在装卡工作面上垂直设置多个带有碰珠的紧定螺丝,碰珠突出于装卡工作面,通过碰珠的顶部挤压磁块。本实用新型优选弹簧片36作为弹性夹持件,采用多个弹簧片36均匀并排设置在夹紧件装卡工作面上,弹簧片36的根部与装卡工作面固定连接,头部朝向装卡磁块的方向,并且,弹簧片36的头部向磁块在上料时的前进方向倾斜。优选的结构中,弹簧片36头部为长条或长棒型,最好呈锥形,头部大于根部,弹簧片36头部设置成圆弧形,避免划伤磁块,这样进料时,可以保证磁块顺利进入到装卡位置且使弹簧片易与和磁块接触夹紧。磁块进入装卡位置后,由多个弹簧片36的头部与磁块侧面相接触挤压磁块,对磁块形成多位置挤压,每个弹簧片36受到挤压后,根部产生相同或不同的弹性形变。最好,在其中一侧的装卡工作面上设置弹性夹持件,比如在装卡工作面二上设置弹性夹持件,采用上述结构,装卡工作面一为磁块提供刚性支撑,在磁块移动到装卡区域内时进行导向和定位,当磁块前进时,位于装卡工作面二上的弹性夹持件被磁块推向夹紧板二,一方面给磁块让路,另一方面对磁块提供压力,对磁块的侧表面施加压力,可以保证

磁块被顺利装卡在两夹紧板间,并提供一定的夹紧的紧度且可以保证磁块被夹紧后其位置保持基本不变,便于切割时定位和走线。为增大磁块的利用面积,减少支撑结构一33占用的磁块面积,当在夹紧工作上设置弹性夹持件时,支撑结构一露在弹性夹持件外的部分的宽度h1要尽量小,优选为0.3-1.0mm,不设置弹性夹持件时,支撑结构一超出夹紧板内侧表面的宽度h2要尽量小,优选为0.3-1.0mm。装卡工作面一37和装卡工作面二38之间的距离根据所设置的不同的弹性夹持件进行调整,以达到使磁块能从夹紧板一和夹紧板二间通过且能被弹性夹持件夹紧为准。

[0028]

优选地,在两个夹紧板的内侧分别设置有支撑结构二35,支撑结构二35设置在装卡装置进料的一端,支撑结构二优选为平面,支撑结构二35的顶面与支撑结构一33的顶面等高设置,支撑结构二35可以与支撑结构一33连续设置在夹紧板的内侧表面,也可以间隔一段距离设置,或者单独设置。进料时,磁块经由支撑结构二35移动到支撑结构一33上。最好支撑结构二35的宽度大于或等于支撑结构一的宽度,用于在输送料时对料进行更稳固的支撑,有效防止磁块掉落。当在夹紧板下设置衬板时,支撑结构二可以由衬板凸出到夹紧板外的部分形成。也就是位于衬板后端的内侧表面间距小于衬板前端的内侧表面间距。

[0029]

磁块输送装置包括推料气缸12和推料杆11,推料气缸固定设置在机架70上,推料杆11与推料气缸12的活塞杆平行设置。推料气缸12的缸体水平设置在切割机上,推料杆11的一端通过连接件13与推料气缸12的输出端固定连接,另一端为推料端,推料端朝向推料气缸的固定端。推料杆11的下表面为台阶面,下台阶面与推料端位置相对应,连接两个台阶面的竖直平面为定位面112。下台阶面为压料面111,压料面111的长度大于等于磁块的长度,定位面的高度等于或略大于磁块的厚度。送料时,磁块本体位于压料面111下方,压料面覆盖在磁块上方,磁块顶在定位面上,推料气缸伸出时由定位面112推动磁块的后端面向前输送。最好在磁块输送装置上设置导向块14,导向块14上设置导向槽,导向槽的长度方向与推料杆的长度方向一致,导向块14与推料气缸12的缸体固定连接或与机架固定连接,推料杆11贯穿导向槽,推料杆与导向块通过导向槽滑动配合连接。推料杆的高度与夹紧板的高度相适应,推料杆的下表面与夹紧板的上表面平齐或略高于夹紧板的上表面,推料杆沿夹紧板的长度方向设置位于两夹紧板间的位置上,最好推料杆与机架上表面滑动连接,这样运行比较平稳。

[0030]

上料装置至少包括支撑磁块的支撑装置,支撑装置设置在磁块装卡装置与输送装置之间,磁块设置在支撑装置上由支撑装置支撑。本实用新型中,支撑装置采用托架23或托板,托架23包括水平设置的托板和设置在托架两侧的挡板,挡板与托板垂直设置,挡板的设置方向与磁块的前行方向一致,支撑装置的顶部与支撑结构一和支撑结构二位于同一平面。为实现自动上料,上料装置还包括上料仓、支撑装置往复驱动装置,支撑装置往复驱动装置可采用上料气缸或步进电机,托架与上料气缸21或步进电机的的输出端连接,托架23设置在上料仓22内,上料仓位于磁块装卡装置与输送装置间,支撑装置往复驱动装置驱动托架在上料仓内沿上料仓内壁的伸展方向上下移动。上料仓22下方设置有进料口,上方设置有出料口,托架在上料气缸作用下在上料口和出料口之间运行。出料口顶部所在平面与支撑结构一和支撑结构二的上表面平齐。上料时,磁块叠放在托架顶部,托架将磁块运送至出料口使最上方的磁块底部与出料口顶部平齐。在出料口处设置有位置传感器80,当传感器80检测到磁块时推料气缸动作,推料杆向前运行,压料面运行至磁块上方,当定位面与最

上面一块磁块的后端面碰撞后,推料杆带动磁块向装卡装置运行,将磁块推到支撑结构二上再推送到支撑结构一上,由夹紧板夹紧。

[0031]

切割装置包括激光头40,激光头40位于磁块装卡位置的上方区域,激光头40对装卡的磁块进行切割。前一块磁块切割完毕后,推料杆11在输送下一块磁块的同时,将前一块磁块沿落料装置推落。落料装置包括落料板51和接料板52,落料板51倾斜向下设置在装卡装置出料的一端,接料板52水平设置在落料板51的下方,切割完毕的磁块被推送至落料板51后,沿落料板51滑落至接料板52上。

[0032]

当然,对磁块进行夹持的夹持件不仅仅采用板状,也可采用块状,弹性夹持件头部的排列位置与被装卡的磁块的边部形状相关,当磁块为矩形块时,两夹紧板的内侧表面平行,弹性夹持件的顶部构成平面当磁块的边部为如梯形时,两夹紧板间的距离与梯形磁块的边部间的距离变化一致,当为曲面时,两夹紧板间的距离随着曲面的变化而做适应性的变化,但不一定是曲面。

[0033]

当然,也可采用动力装置作为调整机构改变两夹紧板间的距离,比如,将夹紧板与往复驱动装置的输出端连接,改变两夹紧板间的距离并夹紧磁块,此时将磁块设置在两支撑板上,通过使夹板相互靠近将磁块夹紧,或者,在推入磁块时两夹紧板间的距离稍大,且磁块沿其中一夹紧板的内侧表面移动,当到达装卡位置时,再使夹紧板相互靠近,将磁块夹紧。往复驱动装置可以是气缸,或者齿轮齿条驱动装置。

起点商标作为专业知识产权交易平台,可以帮助大家解决很多问题,如果大家想要了解更多知产交易信息请点击 【在线咨询】或添加微信 【19522093243】 与客服一对一沟通,为大家解决相关问题。

与客服一对一沟通,为大家解决相关问题。

此文章来源于网络,如有侵权,请联系删除

热门咨询

热门咨询

tips

商标分类

商标分类  商标转让

商标转让