一种节温器自动组装及密封检测生产线的制作方法

2021-01-29 17:01:10|

2021-01-29 17:01:10| 259|

259| 起点商标网

起点商标网

[0001]

本发明涉及节温器组装技术领域,尤其涉及一种节温器自动组装及密封检测生产线。

背景技术:

[0002]

节温器是根据冷却水温度的高低自动调节进入散热器的水量,改变水的循环范围,以调节冷却系的散热能力,保证发动机在合适的温度范围内工作。目前在国内的生产厂商多数采用人工装配,由于装配零件较多,且零件较小,采用类似的装配方式,一般来说生产效率较低,而且工作强度较大,生产成本较高;其次很难保证双盖零部件的少装漏装以及很难检测安装是否到位,因此很难保证节温器的好坏。

[0003]

专利号为cn202010038430.8的专利文献公开了一种汽车节温器自动组装设备,包括有机架、分度盘机构、安装座活动机构、底座上料机构、弹簧上料机构、阀芯主体上料机构、凸缘安装机构、铆压机构、下料机构和控制器。

[0004]

但是,在实际使用过程中,发明人发现对于节温器上下壳体以及蜡包件的组装,多采用人工操作装配,精度低,效率低,密封程度无法检验的问题。

技术实现要素:

[0005]

本发明的目的是针对现有技术的不足之处,通过设置上壳体预装装置和上下壳体拼装装置联动配合进行节温器上下壳体的组装,并由密封件装载装置对节温器总成自动装载密封件,解决了上述背景技术中节温器上下壳体以及蜡包件的组装,多采用人工操作装配,精度低,效率低,密封程度无法检验的问题。

[0006]

针对以上技术问题,采用技术方案如下:

[0007]

一种节温器自动组装及密封检测生产线,其特征在于,包括:

[0008]

上壳体预装装置,所述上壳体预装装置包括第一转盘、若干设置于所述第一转盘上的第一工装、上壳体预装组件、蜡包件预装组件以及第一出料组件,所述第一工装装载上壳体、pcb板以及蜡包件,所述上壳体预装组件和蜡包件预装组件围绕所述第一转盘设置,所述上壳体预装组件对所述上壳体进行预安装,所述蜡包件预装组件对所述蜡包件进行预安装,所述第一出料组件从所述第一工装上夹持上壳体和蜡包件输送;所述第一转盘沿其圆周依次设置上料工位、装磁铁工位、第一焊接工位、接线针安装工位、第二焊接工位以及第一输出工位;

[0009]

上下壳体拼装装置,所述上下壳体拼装装置设置于所述上壳体预装装置的输出端,其包括第二转盘、若干的设置于所述第二转盘上的第二工装、对所述上壳体和蜡包件进行二次装载的二次组装组件、下壳体预装组件以及上下壳体拼装组件,所述第二工装承载所述第一出料组件运送来的上壳体和蜡包件,且其承载下壳体、电磁铁、卡簧、顶杆以及弹簧,所述二次组装组件对所述所述上壳体和蜡包件二次装载后输送至所述上下壳体拼装组件,所述下壳体预装组件对所述下壳体预装后输送至所述上下壳体拼装组件,所述上下壳

体拼装组件拼装所述上壳体和下壳体为一体;所述第二转盘沿其圆周依次设置接料工位、第一转移工位、拼装工位以及第二转移工位;

[0010]

所述上下壳体拼装组件设置于所述拼装工位上,该上下壳体拼装组件包括支架、弹簧转运件、紧固驱动件以及步进传动组,所述支架指向所述第二转盘的中心设置,所述弹簧转运件和紧固驱动件均滑动设置于所述支架上,所述步进传动组横穿于所述支架的下方,所述步进传动组传动所述下壳体预装组件预装完成的所述下壳体步进前进,所述弹簧转运件从所述拼装工位处的第二工装上抓取弹簧并安装于所述步进传动组上的下壳体中,所述紧固驱动件将所述二次组装组件传送来的上壳体与所述下壳体拼装一体;

[0011]

密封件装载装置,所述密封件装载装置设置于所述上下壳体拼装装置的后端,所述密封件装载装置设置为向所述上壳体和下壳体装载密封组;以及

[0012]

气密检测装置,所述气密检测装置设置于所述密封件装载装置的后端,所述气密检测装置设置为检测所述上壳体和下壳体的气密性。

[0013]

作为改进,所述上壳体预装组件包括:

[0014]

深度检测单元,所述深度检测单元设置于所述装磁铁工位上,其包括第一深度检测件和第二深度检测件,所述第一深度检测件沿竖直方向设置,其检测所述上壳体安装pcb板槽口的深度,所述第二深度检测件沿水平方向指向所述装磁铁工位处的第一工装设置,其检测所述上壳体安装接线针槽口的深度;

[0015]

第一焊接单元,所述第一焊接单元设置于所述第一焊接工位上,其包括pcb转移件和pcb焊接器,所述pcb转移件正对所述所述第一焊接工位处的第一工装设置,该pcb转移件转移所述pcb板并盖设于所述上壳体上,所述pcb焊接器正对所述第一焊接工位处的第一工装设置,其对所述pcb板和上壳体焊接一体;

[0016]

接线针插接单元,所述接线针插接单元设置于所述接线针安装工位,其包括排列输送pin针的喂料器、转接所述pin针的转接件、插接所述pin针至所述上壳体的插接件以及第一按压定位件,所述喂料器正对所述接线针安装工位的第一工装设置,所述转接件设置于所述喂料器的端部,所述插接件相对所述喂料器平行设置,其从所述转接件上获取所述pin针并插接入所述上壳体,所述第一按压定位件竖直设置于所述第一工装的上方,其对所述上壳体按压定位;以及

[0017]

电检测单元,所述电检测单元设置于所述第二焊接工位上,其对所述上壳体中的pcb板和pin针通电测试。

[0018]

作为改进,所述蜡包件预装组件包括:

[0019]

磁铁上料单元,所述磁铁上料单元设置于所述装磁铁工位,其包括磁铁分料组和设置于所述磁铁分料组上方的磁铁安插件,所述磁铁分料组逐一供应磁铁,所述磁铁安插件跨设于所述磁铁分料组和所述装磁铁工位处的第一工装之间,所述磁铁安插件抓取所述磁铁并安插入所述蜡包件;以及

[0020]

第二焊接单元,所述第二焊接单元设置于所述第二焊接工位上,其与所述电检测单元相邻设置,所述第二焊接单元将所述磁铁与所述蜡包件焊接一体。

[0021]

作为改进,所述磁铁分料组包括:

[0022]

料道,所述料道水平设置于所述深度检测单元的一侧;

[0023]

强磁件,所述强磁件设置于所述料道的运输端部,所述强磁件吸引所述料道中的

磁铁前进;

[0024]

摆渡盘,所述摆渡盘设置于所述强磁件的一侧,所述摆渡盘承接并转移所述强磁件吸引来的所述磁铁;以及

[0025]

格挡件,所述格挡件设置于所述摆渡盘的外缘,其对所述磁铁格挡分料。

[0026]

作为改进,所述第二工装包括支承所述上壳体的定位卡块和支承所述卡簧的卡簧推块,所述卡簧推块正对所述定位卡块,且其指向所述定位卡块滑动设置。

[0027]

作为改进,所述二次组装组件包括:

[0028]

分步组装单元,所述分步组装单元设置于所述第一转移工位上,其包括顶杆组装件和卡簧组装件,所述顶杆组装件设置于所述第一转移工位处的第二工装正上方,其抓取所述顶杆并插入所述蜡包件,所述卡簧组装件设置于所述卡簧推块的正上方,所述卡簧组装件推动所述卡簧推块移动;以及

[0029]

组合组装单元,所述组合组装单元设置于所述第二转移工位上,其包括将所述上壳体与所述蜡包件组装一体的组装组,以及将所述组装组的组装部件转移的驳接组,所述驳接组连接所述第二转移工位与所述拼装工位。

[0030]

作为改进,所述下壳体预装组件包括:

[0031]

上螺钉单元,所述上螺钉单元设置于所述第一转移工位上,其包括前段转移件、中段转移件、安装台、后段转移件、螺钉上料器以及抓取机械手,所述前段转移件设置于所述第一转移工位处的第二工装正上方,其抓取所述下壳体并向后转移,所述中段转移件、安装台和后段转移件沿直线依次设置,所述螺钉上料器设置于所述安装台的一侧,其依次输送螺钉,所述抓取机械手抓取所述螺钉并置于所述安装台;

[0032]

涂油单元,所述涂油单元设置于所述后段转移件的后端,其包括翻转运输件、油槽以及打码器,所述油槽设置于所述翻转运输件的运输路径上,所述打码器设置于所述油槽的正上方,所述翻转运输件运输所述下壳体至所述油槽浸油,所述打码器对所述下壳体打码标识。

[0033]

作为改进,所述步进传动组包括:

[0034]

壳体承接件,所述壳体承接件沿所述涂油单元的输送方向阵列设置四组,其可配合承接所述下壳体;

[0035]

水平气缸,所述水平气缸沿水平方向设置,且其与所述涂油单元同向设置;

[0036]

竖直气缸,所述竖直气缸设置于所述水平气缸的传动端,且其沿竖直方向设置;

[0037]

同步转移件,所述同步转移件设置于所述竖直气缸上,所述同步转移件包括横杆以及设置于所述横杆上的接台件,所述接台件在所述横杆上等距阵列设置三组,所述接台件与所述下壳体相匹配承接,所述同步转移件将所述下壳体依次从所述壳体承接件向后输送;以及

[0038]

顶升件,所述顶升件正对所述紧固驱动件设置,其设置为顶升所述下壳体至所述紧固驱动件。

[0039]

作为改进,所述密封件装载装置包括:

[0040]

第三转盘;

[0041]

节温器工装,所述节温器工装设置于所述第三转盘上跟随其旋转,所述节温器工装包括节温器定位块、第一密封圈定位块、第二密封圈定位块、第一卡圈上料件以及第二卡

圈上料件,所述第一密封圈定位块和第二密封圈定位块设置于所述节温器定位块的一侧,所述第一卡圈上料件与所述第一密封圈定位块匹配对应,所述第二卡圈上料件与所述第二密封圈定位块匹配对应;以及

[0042]

顶动组,所述顶动组设置于所述第三转盘的外侧,所述顶动组可配合驱动所述第一密封圈定位块、第二密封圈定位块、第一卡圈上料件以及第二卡圈上料件运动。

[0043]

作为改进,所述气密检测装置包括:

[0044]

节温器转移件,所述节温器转移件设置为从所述节温器工装上抓取节温器总成;

[0045]

第一气密检测单元,所述第一气密检测单元设置于所述节温器转移件的运输路径上,其设置为对所述节温器总成一次气密测试;

[0046]

第二气密检测单元,所述第二气密检测单元设置于所述节温器转移件的运输路径上,且其设置于所述第一气密检测单元的后端,所述第二气密检测单元设置为对所述节温器总成二次气密测试。

[0047]

本发明的有益效果:

[0048]

(1)本发明中通过设置上壳体预装装置和上下壳体拼装装置联动配合进行节温器上下壳体的组装,并由密封件装载装置对节温器总成自动装载密封件,节约了不同零部件组装时的相互等待时间,同时组装精度得以保证,且实现了自动组装密封件和气密检测,组装更加高效;

[0049]

(2)本发明中通过设置上壳体预装组件和蜡包件预装组件交错对上壳体和蜡包件进行零件组装,节省了大量的组装用时;

[0050]

(3)本发明中通过设置第一出料组件将上壳体和蜡包件从上壳体预装装置运送至上下壳体拼装装置,结构紧凑;

[0051]

(4)本发明中通过设置二次组装组件和上下壳体拼装组件分立为两条组装流水线,又能在拼装工位运行拼装工作,同步协调工作,合理利用各个部件的拼装时间,从而达到最终拼装的合理优化用时;

[0052]

(5)本发明中通过设置密封件装载装置自动对节温器总成装填密封件,节省了人工操作,又提升了安装精度;

[0053]

(6)本发明中通过设置气密检测装置对节温器总成连续自动进行气密检测,效率提升。

[0054]

综上所述,该设备具有自动化程度高、安装精度高、同步运行节省工时、自动安装密封件以及检测气密性的优点,尤其适用于节温器组装技术领域。

附图说明

[0055]

为了更清楚的说明本发明实施例的技术方案,下面将对实施例描述中所需要使用的附图作简单地介绍,显而易见地,下面描述的附图仅仅是本发明的一些实施例,对于本领域的普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他附图。

[0056]

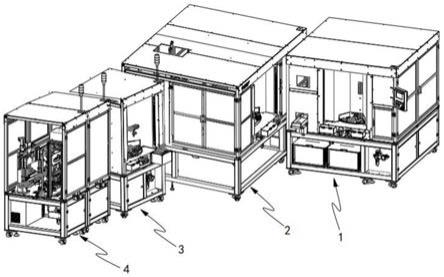

图1为本发明的整体结构示意图。

[0057]

图2为上壳体预装装置的结构示意图。

[0058]

图3为上壳体预装装置的俯视示意图。

[0059]

图4为第一工装的结构示意图。

[0060]

图5为深度检测单元和磁铁上料单元的结构示意图。

[0061]

图6为深度检测单元的结构示意图。

[0062]

图7为深度检测单元的工作示意图。

[0063]

图8为磁铁上料单元的结构示意图。

[0064]

图9为第一焊接单元的结构示意图。

[0065]

图10为pcb转移件的运动示意图。

[0066]

图11为接线针插接单元的结构示意图。

[0067]

图12为插接件的结构示意图。

[0068]

图13为电检测单元的结构示意图。

[0069]

图14为电检测单元的工作示意图。

[0070]

图15为第一出料组件的结构示意图。

[0071]

图16为上下壳体拼装装置的轴测示意图。

[0072]

图17为上下壳体拼装装置的俯视示意图。

[0073]

图18为第二工装的结构示意图。

[0074]

图19为图18中b处放大示意图。

[0075]

图20为分步组装单元与前段转移件的结构示意图。

[0076]

图21为卡簧组装件与卡簧推块的配合示意图。

[0077]

图22为上螺钉单元的结构示意图。

[0078]

图23为图22中c处放大示意图。

[0079]

图24为中段转移件、安装台、后段转移件的配合示意图。

[0080]

图25为中段转移件的结构示意图。

[0081]

图26为安装台的工作示意图。

[0082]

图27为涂油单元的工作示意图之一。

[0083]

图28为涂油单元的工作示意图之二。

[0084]

图29为紧固驱动件与步进传动组的配合示意图。

[0085]

图30为步进传动组的结构示意图。

[0086]

图31为紧固驱动件为上壳体和下壳体紧固的工作示意图。

[0087]

图32为组合组装单元的结构示意图。

[0088]

图33为密封件装载装置的结构示意图。

[0089]

图34为节温器工装的结构示意图。

[0090]

图35为气密检测装置的结构示意图。

[0091]

图36为气密检测装置与节温器工装的配合示意图。

具体实施方式

[0092]

下面结合附图对本发明实施例中的技术方案进行清楚、完整地说明。

[0093]

实施例一

[0094]

如图1、2、3、16、17、33、35和36所示,一种节温器自动组装及密封检测生产线,包括:

[0095]

上壳体预装装置1,所述上壳体预装装置1包括第一转盘11、若干设置于所述第一转盘11上的第一工装12、上壳体预装组件13、蜡包件预装组件14以及第一出料组件15,所述第一工装12装载上壳体100、pcb板101以及蜡包件102,所述上壳体预装组件13和蜡包件预装组件14围绕所述第一转盘11设置,所述上壳体预装组件13对所述上壳体100进行预安装,所述蜡包件预装组件14对所述蜡包件102进行预安装,所述第一出料组件15从所述第一工装12上夹持上壳体100和蜡包件102输送;所述第一转盘11沿其圆周依次设置上料工位111、装磁铁工位112、第一焊接工位113、接线针安装工位114、第二焊接工位115以及第一输出工位116;

[0096]

上下壳体拼装装置2,所述上下壳体拼装装置2设置于所述上壳体预装装置1的输出端,其包括第二转盘21、若干的设置于所述第二转盘21上的第二工装22、对所述上壳体100和蜡包件102进行二次装载的二次组装组件23、下壳体预装组件24以及上下壳体拼装组件25,所述第二工装22承载所述第一出料组件15运送来的上壳体100和蜡包件102,且其承载下壳体200、电磁铁201、卡簧202、顶杆203以及弹簧204,所述二次组装组件23对所述所述上壳体100和蜡包件102二次装载后输送至所述上下壳体拼装组件25,所述下壳体预装组件24对所述下壳体200预装后输送至所述上下壳体拼装组件25,所述上下壳体拼装组件25拼装所述上壳体100和下壳体200为一体;所述第二转盘21沿其圆周依次设置接料工位211、第一转移工位212、拼装工位213以及第二转移工位214;

[0097]

所述上下壳体拼装组件25设置于所述拼装工位213上,该上下壳体拼装组件25包括支架251、弹簧转运件252、紧固驱动件253以及步进传动组254,所述支架251指向所述第二转盘21的中心设置,所述弹簧转运件252和紧固驱动件253均滑动设置于所述支架251上,所述步进传动组254横穿于所述支架251的下方,所述步进传动组254传动所述下壳体预装组件24预装完成的所述下壳体200步进前进,所述弹簧转运件252从所述拼装工位213处的第二工装22上抓取弹簧204并安装于所述步进传动组254上的下壳体200中,所述紧固驱动件253将所述二次组装组件23传送来的上壳体100与所述下壳体200拼装一体;

[0098]

密封件装载装置3,所述密封件装载装置3设置于所述上下壳体拼装装置2的后端,所述密封件装载装置3设置为向所述上壳体100和下壳体200装载密封组30;以及

[0099]

气密检测装置4,所述气密检测装置4设置于所述密封件装载装置3的后端,所述气密检测装置4设置为检测所述上壳体100和下壳体200的气密性。

[0100]

具体的,上壳体预装组件13和蜡包件预装组件14设置在第一转盘11的周围,针对上壳体100进行零件预组装和蜡包件102进行零件预组装同时运行,由第一转盘11上设置的第一工装12将上壳体100和蜡包件102依次向后输送,再由第一出料组件15将上壳体100和蜡包件102输送至上下壳体拼装装置2,第二转盘21上的第二工装22承载上壳体100、蜡包件102、下壳体200、电磁铁201、卡簧202、顶杆203以及弹簧204转动运输,在第二转盘21运输过程中,下壳体预装组件24在第一转移工位212将下壳体200从第二工装22上移出并进行预装配工作,二次组装组件23对第二工装22上的上壳体100和蜡包件102进行二次组装零部件,然后运输至上下壳体拼装组件25进行拼装。

[0101]

如图5、6、7、10、11、12、13和14所示,进一步的,所述上壳体预装组件13包括:

[0102]

深度检测单元131,所述深度检测单元131设置于所述装磁铁工位112上,其包括第一深度检测件1311和第二深度检测件1312,所述第一深度检测件1311沿竖直方向设置,其

检测所述上壳体100安装pcb板101槽口的深度,所述第二深度检测件1312沿水平方向指向所述装磁铁工位112处的第一工装12设置,其检测所述上壳体100安装接线针槽口的深度;

[0103]

第一焊接单元132,所述第一焊接单元132设置于所述第一焊接工位113上,其包括pcb转移件1321和pcb焊接器1322,所述pcb转移件1321正对所述所述第一焊接工位113处的第一工装12设置,该pcb转移件1321转移所述pcb板101并盖设于所述上壳体100上,所述pcb焊接器1322正对所述第一焊接工位113处的第一工装12设置,其对所述pcb板101和上壳体100焊接一体;

[0104]

接线针插接单元133,所述接线针插接单元133设置于所述接线针安装工位114,其包括排列输送pin针103的喂料器1331、转接所述pin针103的转接件1332、插接所述pin针103至所述上壳体100的插接件1333以及第一按压定位件1334,所述喂料器1331正对所述接线针安装工位114的第一工装12设置,所述转接件1332设置于所述喂料器1331的端部,所述插接件1333相对所述喂料器1331平行设置,其从所述转接件1332上获取所述pin针103并插接入所述上壳体100,所述第一按压定位件1334竖直设置于所述第一工装12的上方,其对所述上壳体100按压定位;以及

[0105]

电检测单元134,所述电检测单元134设置于所述第二焊接工位115上,其对所述上壳体100中的pcb板101和pin针103通电测试。

[0106]

需要说明的是,pcb焊接器1322选用激光焊接器,其通过激光照射于pcb板101使其受热焊接于上壳体100上。

[0107]

还需要说明的是,喂料器1331采用振动筛料器,其自动调整pin针的方向并依次向前输送,振动筛料器属于公知技术,在此不做赘述。

[0108]

值得说明的是,电检测单元134包括包括笔形气缸1341、标准蜡包单元1342以及电插针头1343,所述笔形气缸1341竖直设置于所述壳体定位块231的上方,其按压固定所述第一工装12中的上壳体100,所述标准蜡包单元1342相对所述笔形气缸1341设置于所述第一工装12的正下方,所述电插针头1343正对所述上壳体100中安装pin针103的安装口设置。

[0109]

如图8、9、13和14所示,进一步,所述蜡包件预装组件14包括:

[0110]

磁铁上料单元141,所述磁铁上料单元141设置于所述装磁铁工位112,其包括磁铁分料组1411和设置于所述磁铁分料组1411上方的磁铁安插件1412,所述磁铁分料组1411逐一供应磁铁104,所述磁铁安插件1412跨设于所述磁铁分料组1411和所述装磁铁工位112处的第一工装12之间,所述磁铁安插件1412抓取所述磁铁104并安插入所述蜡包件102;以及

[0111]

第二焊接单元142,所述第二焊接单元142设置于所述第二焊接工位115上,其与所述电检测单元134相邻设置,所述第二焊接单元142将所述磁铁104与所述蜡包件102焊接一体。

[0112]

如图8和9所示,进一步,所述磁铁分料组1411包括:

[0113]

料道14111,所述料道14111水平设置于所述深度检测单元131的一侧;

[0114]

强磁件14112,所述强磁件14112设置于所述料道14111的运输端部,所述强磁件14112吸引所述料道14111中的磁铁104前进;

[0115]

摆渡盘14113,所述摆渡盘14113设置于所述强磁件14112的一侧,所述摆渡盘14113承接并转移所述强磁件14112吸引来的所述磁铁104;以及

[0116]

格挡件14114,所述格挡件14114设置于所述摆渡盘14113的外缘,其对所述磁铁

104格挡分料。

[0117]

进一步,所述第二工装22包括支承所述上壳体100的定位卡块221和支承所述卡簧202的卡簧推块222,所述卡簧推块222正对所述定位卡块221,且其指向所述定位卡块221滑动设置。

[0118]

如图18、19、20、21和32所示,进一步,所述二次组装组件23包括:

[0119]

分步组装单元231,所述分步组装单元231设置于所述第一转移工位212上,其包括顶杆组装件2311和卡簧组装件2312,所述顶杆组装件2311设置于所述第一转移工位212处的第二工装22正上方,其抓取所述顶杆203并插入所述蜡包件102,所述卡簧组装件2312设置于所述卡簧推块222的正上方,所述卡簧组装件2312推动所述卡簧推块222移动;以及

[0120]

组合组装单元232,所述组合组装单元232设置于所述第二转移工位214上,其包括将所述上壳体100与所述蜡包件102组装一体的组装组2321,以及将所述组装组2321的组装部件转移的驳接组2322,所述驳接组2322连接所述第二转移工位214与所述拼装工位213。

[0121]

需要说明的是,组装组2321包括夹爪驱动件23211、第二油槽23212、组装台23213以及角度调整台23214,所述夹爪驱动件23211从第二工装22上夹取上壳体100和蜡包件102并横向移动,经过第二油槽23212时,夹爪驱动件23211驱动上壳体100下降进行浸油工作,然后在组装台23213处将上壳体100和蜡包件102组装为一体,所述角度调整台23214设置于所述组装台23213的后端,其为所述上壳体100调整角度用以转移至拼装工位213与下壳体200对接。

[0122]

如图22至28所示,进一步,所述下壳体预装组件24包括:

[0123]

上螺钉单元241,所述上螺钉单元241设置于所述第一转移工位212上,其包括前段转移件2411、中段转移件2412、安装台2413、后段转移件2414、螺钉上料器2415以及抓取机械手2416,所述前段转移件2411设置于所述第一转移工位212处的第二工装22正上方,其抓取所述下壳体200并向后转移,所述中段转移件2412、安装台2413和后段转移件2414沿直线依次设置,所述螺钉上料器2415设置于所述安装台2413的一侧,其依次输送螺钉205,所述抓取机械手2416抓取所述螺钉205并置于所述安装台2413;

[0124]

涂油单元242,所述涂油单元242设置于所述后段转移件2414的后端,其包括翻转运输件2421、油槽2422以及打码器2423,所述油槽2422设置于所述翻转运输件2421的运输路径上,所述打码器2423设置于所述油槽2422的正上方,所述翻转运输件2421运输所述下壳体200至所述油槽2422浸油,所述打码器2423对所述下壳体200打码标识。

[0125]

需要说明的是,安装台2413包括装填架24131、支承座24132、顶动气缸组24133以及抵触板24134,所述支承座24132设置于所述装填架24131的下方,其高度位置与所述中段转移件2412和后段转移件2414相适配,所述顶动气缸组24133设置于所述支承座24132的下方,其包括与下壳体200的螺钉安装空位一一对应的若干个笔杆气缸,所述抵触板24134滑动设置于所述装填架24131上,其可配合抵触下壳体200上装填的螺钉205。

[0126]

值得说明的是,所述上螺钉单元241还包括螺钉过渡组2417,所述螺钉过渡组2417包括第一旋转电机24171、承载盘24172以及卡盘24173,所述承载盘24172固定设置于所述工作台1上,且其圆周上开设有缺口241721,所述缺口241721对应设置于所述螺钉上料器2415的出口,所述第一旋转电机24171设置于所述承载盘24172的底部,所述卡盘24173相对所述承载盘24172同轴设置于其内部,所述第一旋转电机24171的传动端传动连接所述卡盘

24173,所述卡盘24173的圆周上设置若干的卡口241731,所述卡口241731依次经过所述缺口42421卡夹螺钉205。

[0127]

此外,螺钉上料器2415和抓取机械手2416采用常规公知技术,抓取机械手2416的抓手设置三个气爪头24161,用以一次抓取三颗螺钉205。

[0128]

更需要说明的是,翻转运输件2421包括横向驱动气缸24211和第二旋转电机24212,所述横向驱动气缸24211驱动所述第二旋转电机24212横向移动,所述第二旋转电机24212夹持所述下壳体200并在竖直平面内翻转。

[0129]

如图29、30所示,进一步,所述步进传动组254包括:

[0130]

壳体承接件2540,所述壳体承接件2540沿所述涂油单元242的输送方向阵列设置四组,其可配合承接所述下壳体200;

[0131]

水平气缸2541,所述水平气缸2541沿水平方向设置,且其与所述涂油单元242同向设置;

[0132]

竖直气缸2542,所述竖直气缸2542设置于所述水平气缸2541的传动端,且其沿竖直方向设置;

[0133]

同步转移件2543,所述同步转移件2543设置于所述竖直气缸2542上,所述同步转移件2543包括横杆25431以及设置于所述横杆25431上的接台件25432,所述接台件25432在所述横杆25431上等距阵列设置三组,所述接台件25432与所述下壳体200相匹配承接,所述同步转移件2543将所述下壳体200依次从所述壳体承接件2540向后输送;以及

[0134]

顶升件2544,所述顶升件2544正对所述紧固驱动件253设置,其设置为顶升所述下壳体200至所述紧固驱动件253。

[0135]

具体的,水平气缸2541指向涂油单元242移动至同步转移件2543承接涂油单元242上的下壳体200,接着竖直气缸2542驱动同步转移件2543上升,然后水平气缸2541反向运动带动下壳体200前进,接着竖直气缸2542下降,下壳体200则被壳体承接件2540承接,随后水平气缸2541又指向涂油单元242移动去接取下一个下壳体200,同时将壳体承接件2540承接的下壳体200步进推进。

[0136]

需要说明的是,紧固驱动件253采用常规的电动驱动螺丝旋转装置,在此不做赘述。

[0137]

如图33、34所示,进一步,所述密封件装载装置3包括:

[0138]

第三转盘31;

[0139]

节温器工装32,所述节温器工装32设置于所述第三转盘31上跟随其旋转,所述节温器工装32包括节温器定位块321、第一密封圈定位块322、第二密封圈定位块323、第一卡圈上料件324以及第二卡圈上料件325,所述第一密封圈定位块322和第二密封圈定位块323设置于所述节温器定位块321的一侧,所述第一卡圈上料件324与所述第一密封圈定位块322匹配对应,所述第二卡圈上料件325与所述第二密封圈定位块323匹配对应;以及

[0140]

顶动组33,所述顶动组33设置于所述第三转盘31的外侧,所述顶动组33可配合驱动所述第一密封圈定位块322、第二密封圈定位块323、第一卡圈上料件324以及第二卡圈上料件325运动。

[0141]

如图35、36所示,进一步,所述气密检测装置4包括:

[0142]

节温器转移件41,所述节温器转移件41设置为从所述节温器工装32上抓取节温器

总成300;

[0143]

第一气密检测单元42,所述第一气密检测单元42设置于所述节温器转移件41的运输路径上,其设置为对所述节温器总成300一次气密测试;

[0144]

第二气密检测单元43,所述第二气密检测单元43设置于所述节温器转移件41的运输路径上,且其设置于所述第一气密检测单元42的后端,所述第二气密检测单元43设置为对所述节温器总成300二次气密测试。

[0145]

需要说明的是,第一气密检测单元42和第二气密检测单元43均采用公知技术,在此不做赘述。

[0146]

工作过程:

[0147]

上壳体预装组件13和蜡包件预装组件14设置在第一转盘11的周围,针对上壳体100进行零件预组装和蜡包件102进行零件预组装同时运行,由第一转盘11上设置的第一工装12将上壳体100和蜡包件102依次向后输送,再由第一出料组件15将上壳体100和蜡包件102输送至上下壳体拼装装置2,第二转盘21上的第二工装22承载上壳体100、蜡包件102、下壳体200、电磁铁201、卡簧202、顶杆203以及弹簧204转动运输,在第二转盘21运输过程中,上下壳体拼装组件25在第一转移工位212将下壳体200从第二工装22上移出并进行预装配工作,二次组装组件23对第二工装22上的上壳体100和蜡包件102进行二次组装零部件,然后运输至上下壳体拼装组件25进行拼装,接着,密封件装载装置3向所述上壳体100和下壳体200装载密封组30,最后,气密检测装置4检测所述上壳体100和下壳体200的气密性并输出。

[0148]

在本发明的描述中,需要理解的是,术语“前后”、“左右”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的设备或部件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对发明的限制。

[0149]

当然在本技术方案中,本领域的技术人员应当理解的是,术语“一”应理解为“至少一个”或“一个或多个”,即在一个实施例中,一个元件的数量可以为一个,而在另外的实施例中,该元件的数量可以为多个,术语“一”不能理解为对数量的限制。

[0150]

以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明的技术提示下可轻易想到的变化或替换,都应涵盖在本发明的保护范围之内。因此,本发明的保护范围应该以权利要求书的保护范围为准。

起点商标作为专业知识产权交易平台,可以帮助大家解决很多问题,如果大家想要了解更多知产交易信息请点击 【在线咨询】或添加微信 【19522093243】 与客服一对一沟通,为大家解决相关问题。

与客服一对一沟通,为大家解决相关问题。

此文章来源于网络,如有侵权,请联系删除

相关标签: 示意图

热门咨询

热门咨询

tips

商标分类

商标分类  商标转让

商标转让