一种伺服控制系统高低压切换控制回路的制作方法

2021-01-29 17:01:41|

2021-01-29 17:01:41| 338|

338| 起点商标网

起点商标网

[0001]

本实用新型涉及轧机的液压系统技术领域,尤其是涉及一种伺服控制系统高低压切换控制回路。

背景技术:

[0002]

目前,液压伺服系统在自动化领域占有重要地位,特别是需要大功率、快速、精确反应的系统大多数采用液压控制,如在轧机上广泛使用的液压厚度自动控制系统。液压自动厚度控制系统,简称液压agc系统或hagc系统,它是通过电液伺服阀控制液压缸的位移使得轧辊上下移动完成对辊缝的控制,进而实现对板材厚度的控制。液压自动厚度控制系统是可以改善板材控制精度和提高产品成材率的重要技术,由于其具有精度高、惯性小、响应速度快、操作简便灵活、安全可靠等优点,已经成为轧机厚度控制系统新的发展方向。

[0003]

由于轧机工艺流程的复杂性,轧机的液压站所带的负载多达几十件,甚至几百件,相应地,液压自动厚度控制系统的执行机构的数量也较多。液压自动厚度控制系统的执行机构的动作时需要的压力值不相等,使得轧机的液压站的进油管路往往需要连接多个压力不同的出油管路,如用于与调整辊缝的执行元件连接的第一出油管路、用于与调整辊位置的执行元件连接的第二出油管路和用于与需要快速动作的执行元件连接的第三出油管路,第一出油管路、第二出油管路和第三出油管路的设定压力依次降低,且在第二出油管路和第三出油管路上分别设有减压阀以维持第二出油管路和第三出油管路的设定压力。其中,用于调整辊缝的执行元件为agc压下油缸,该执行元件为轧机液压系统的主要执行元件;用于调整辊位置的执行元件主要有侧推油缸、中间辊横移油缸、支撑辊平衡油缸和中间辊弯辊油缸等;需要快速动作的执行元件主要有agc压下油缸快动、agc油缸背压和轧制线调整油缸等。

[0004]

通常,轧机的液压系统的各执行元件启动时需要大流量,而在正常工况下需求较小。由于液压传动系统存在一定的内泄漏,为了使轧机的高压液压系统的压力保持稳定,在正常工况下,动力源仍以高压力、低流量的状态运行,使进油管路持续对各出油管路进行供油,多余的液压油通过减压阀的泄油口泄漏,造成大量的功率损耗,使能量转化效率较低,并且损耗的功率转化成热量,会导致液压传动系统温度升高,缩短液压系统的使用寿命。

技术实现要素:

[0005]

本实用新型所要解决的技术问题是针对上述的技术现状而提供一种伺服控制系统高低压切换控制回路,更加节能且能够减少液压系统的发热量。

[0006]

本实用新型解决上述的技术问题所采用的技术方案为:一种伺服控制系统高低压切换控制回路,包括进油管路、第一出油管路、第二出油管路和第三出油管路,所述进油管路的进口与动力源连接,所述第一出油管路的出口用于与调整辊缝的执行元件连接,所述第二出油管路的出口用于与调整辊位置的执行元件连接,所述第三出油管路的出口用于与需要快速动作的执行元件连接,其特征在于:还包括具有进油口、第一工作口和第二工作口

的第一换向阀,所述第一换向阀的进油口与所述进油管路的出口连通,所述第一换向阀的第一工作口与所述第一出油管路的进口连通,所述第一换向阀的第二工作口一路与所述第二出油管路的进口连通,另一路与所述第三出油管路的进口连通;所述第一出油管路的油压低于第一换向压力的状态下,所述第一换向阀的进油口和第一工作口导通,所述第一出油管路的油压达到第一换向压力的状态下,所述第一换向阀的进油口和第二工作口导通。

[0007]

当第一出油管路的油压低于第一换向压力时,动力源仅对第一出油管路供油;当第一出油管路的油压达到第一换向压力时,动力源停止对第一出油管路供油,而对第二出油管路和第三出油管路供油;当第一出油管路的油压由于系统内泄而降低至第一换向压力以下时,动力源停止对第二出油管路和第三出油管路供油,而再次对第一出油管路供油。通过第一换向阀响应第一出油管路的油压而切换动力源对各出油管路的供油状态,使动力源在正常工况时只需要对部分出油管路供油,无需对全部出油管路供油,能够减少出油管路对动力源的流量需求,降低液压系统能耗,且能够减少液压传动系统的发热量,延长液压系统的使用寿命。

[0008]

为了便于控制第一换向阀的换向,还包括卸油管路和用于控制所述第一换向阀改变其内部液压油流动状态的第一顺序阀,所述第一顺序阀具有进油口和出油口,所述第一顺序阀的进油口与所述第一出油管路连通,且所述第一顺序阀的开启压力为所述第一换向压力;所述第一换向阀为具有控制口的第一液动换向阀,所述第一液动换向阀的控制口一路与所述第一顺序阀的出油口连通,另一路与所述卸油管路连通。通过第一顺序阀响应第一出油管路的油压而控制第一换向阀改变其内部油液的流动方向,相比于需要结合控制元件使用的电磁换向阀而言,能够实现自控制,无需通过外部的控制器控制,控制信号传输更加可靠,运行不容易出错。

[0009]

作为动力源的具体设计,还包括回油管路,所述动力源为由伺服电机驱动的双联泵,所述双联泵包括同轴设置的第一定量泵和第二定量泵,所述第一定量泵的出油口与所述进油管路的进口连通,所述第二定量泵的出油口通过分管路与所述进油管路连通;所述分管路上设有具有进油口、第一工作口和回油口的第二换向阀,所述第二换向阀的进油口与所述第二定量泵的出油口连通,所述第二换向阀的第一工作口与所述进油管路连通,所述第二换向阀的回油口与所述回油管路连通,所述进油管路的油压低于第二换向压力的状态下,所述第二换向阀的进油口和第一工作口导通,所述进油管路的油压达到第二换向压力的状态下,所述第二换向阀的进油口和回油口导通。

[0010]

采用伺服电机驱动双联泵作为轧机的液压系统的动力源,并且在执行元件启动时,使第一定量泵和第二定量泵合流供油,伺服电机高转速运行,以满足执行元件启动时需要的大流量;在正常工况时,第二换向阀响应进油管路的油压而换向,使第二定量泵卸荷,仅第一定量泵供油,伺服电机低转速运行,以满足执行元件正常运行时需要的小流量;当执行元件由于大流量动作等工况而导致进油管路的油压降低时,第一定量泵和第二定量泵再次合流供油,该动力源能够更加精准的根据实际需求供油,进一步减少功率损失,提升能量的转化效率,还能够进一步降低液压系统的发热量,延长液压系统的使用寿命。

[0011]

为了便于控制第二换向阀的换向,还包括用于控制所述第二换向阀改变其内部液压油流动状态的第二顺序阀,所述第二顺序阀具有进油口和出油口,所述第二顺序阀的进油口与所述进油管路连通,且所述第二顺序阀的开启压力为所述第二换向压力;所述第二

换向阀为具有控制口的第二液动换向阀,所述第二液动换向阀的控制口一路与所述第二顺序阀的出油口连通,另一路与所述卸油管路连通。同样地,通过第二顺序阀实现第二换向阀换向的自控制,使控制信号传输更加可靠,运行不容易出错。

[0012]

为了延缓第一液动换向阀和第二液动换向阀的复位动作,所述第一液动换向阀的控制口和所述卸油管路之间设有用于调节所述第一液动换向阀复位时间的第一阻尼器;所述第二液动换向阀的控制口和所述卸油管路之间设有用于调节所述第二液动换向阀复位时间的第二阻尼器。第一阻尼器和第二阻尼器的设置能够分别起到保护第一液动换向阀和第二液动换向阀的效果。

[0013]

在轧机的液压站中,执行元件启动时需要的大流量和正常工况时需要的小流量差值不大,因此,为了更好地适应轧机液压系统的执行元件的动力需求,所述第一定量泵为大流量低压泵,所述第二定量泵为小流量高压泵。在正常工况下,该动力源仍通过大流量低压泵持续供油,使动力源能够支撑的执行元件动作的种类更多,该动力源适用范围更广。

[0014]

为了加速第二定量泵的卸荷,所述第二换向阀还具有与所述回油管路连通的第二工作口,且所述进油管路的油压达到第二换向压力的状态下,所述第二换向阀的进油口也与第二工作口导通;所述第二换向阀的第二工作口和所述回油管路之间设有第一单向阀,且所述第一单向阀的进口与所述第二换向阀的第二工作口连通,所述第一单向阀的出口与所述回油管路连通。所述进油管路的油压达到设定压力的状态下,从第二定量泵的出油口流出的液压油经第二换向阀的第二工作口和回油口同时卸荷,卸荷更快。

[0015]

为了保护控制回路,还包括第一溢流阀和第二溢流阀,所述第一溢流阀和第二溢流阀均具有进油口和出油口,所述第一溢流阀的进油口与所述进油管路连通,所述第一溢流阀的出油口与所述回油管路连通;所述第二溢流阀的进油口与所述分管路连通,所述第二溢流阀的出油口与所述回油管路连通。

[0016]

为了使第一出油管路、第二出油管路和第三出油管路中的液压油快速进入对应的执行元件中,所述第一出油管路、第二出油管路和第三出油管路上分别设有第二单向阀、第三单向阀和第四单向阀,且所述第二单向阀的进口与所述第一换向阀的第一工作口连通,所述第二单向阀的出口用于与调整辊缝的执行元件连接;所述第三单向阀和第四单向阀的进口均与所述第一换向阀的第二工作口连通,第三单向阀的出口用于与调整辊位置的执行元件连接,第四单向阀的出口用于与需要快速动作的执行元件连通。

[0017]

为了去除液压油中的杂质,所述进油管路上设有高压滤油器。

[0018]

与现有技术相比,本实用新型的优点在于:通过第一换向阀响应第一出油管路的油压而切换动力源对各出油管路的供油状态,使动力源在正常工况时只需要对部分出油管路供油,无需对全部出油管路供油,能够减少出油管路对动力源的流量需求,降低液压系统能耗,且能够减少液压传动系统的发热量,延长液压系统的使用寿命;采用伺服电机驱动双联泵作为轧机的液压传动系统的动力源,并在执行元件启动时,第一定量泵和第二定量泵合流供油,在正常工况下,将第二定量泵卸荷,仅第一定量泵供油,能够更加精准的根据实际需求供油,减少功率损失,进一步提升能量的转化效率,且进一步降低液压系统的发热量,延长液压系统的使用寿命;通过第一顺序阀、第二顺序阀分别控制第一液动换向阀、第二液动换向阀切换其内部油液的流动方向,相比于需要结合控制元件使用的电磁换向阀而言,能够实现自控制,无需通过外部的控制器控制,控制信号传输更加可靠,运行不容易出

错;由于轧机的执行元件启动时和正常工况下需要的流量差值不大,在正常工况时仍使大流量低压泵持续供油,而将小流量低压泵卸荷,能够更加贴合轧机的执行元件对动力源的实际需求,且动力源能够支撑的执行元件动作的种类更多,该动力源适用范围更广。

附图说明

[0019]

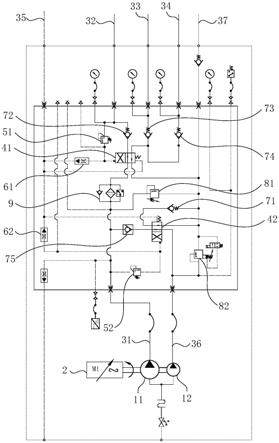

图1为本实用新型实施例中的伺服控制系统高低压切换控制回路的连接原理图。

具体实施方式

[0020]

以下结合附图实施例对本实用新型作进一步详细描述。

[0021]

如图1所示,本实施例中涉及到的伺服控制系统高低压切换控制回路包括双联泵、伺服电机2、进油管路31、第一出油管路32、第二出油管路33、第三出油管路34、卸油管路35、分管路36、回油管路37、第一换向阀41、第二换向阀42、第一顺序阀51、第二顺序阀52、第一阻尼器61、第二阻尼器62、第一单向阀71、第二单向阀72、第三单向阀73、第四单向阀74、第五单向阀75、第一溢流阀81、第二溢流阀82、高压滤油器9。

[0022]

如图1所示,进油管路31的进口与动力源连接。第一出油管路32的出口用于与调整辊缝的执行元件连接,第二出油管路33的出口用于与调整辊位置的执行元件连接,第三出油管路34的出口用于与需要快速动作的执行元件连接。第一换向阀41具有进油口、第一工作口和第二工作油口,且该第一换向阀41的进油口与进油管路31的出口连通,第一换向阀41的第一工作口与第一出油管路32的进口连通,第一换向阀41的第二工作口一路与第二出油管路33的进口连通,另一路与第三出油管路34的进口连通。在第一出油管路32的油压低于第一换向压力的状态下,第一换向阀41的进油口和第一工作口导通;在第一出油管路32的油压达到第一换向压力的状态下,第一换向阀41的进油口和第二工作口导通。

[0023]

在实施例中,当第一出油管路32的油压低于第一换向压力时,动力源仅对第一出油管路32供油;当第一出油管路32的油压达到第一换向压力时,动力源停止对第一出油管路32供油,而对第二出油管路33和第三出油管路34供油;当第一出油管路32的油压由于系统内泄而降低至第一换向压力以下时,动力源停止对第二出油管路33和第三出油管路34供油,而再次对第一出油管路32供油。通过第一换向阀41响应第一出油管路32的油压而切换动力源对各出油管路的供油状态,使动力源在正常工况时只需要对部分出油管路供油,无需对全部出油管路供油,能够减少出油管路对动力源的流量需求,降低液压系统能耗,且能够减少液压传动系统的发热量,延长液压系统的使用寿命。

[0024]

由于调整辊位置的执行元件和需要快速动作的执行元件的工作压力均低于调整辊缝的执行元件的工作压力,因此,第二出油管路33和调整辊位置的执行元件之间以及第三出油管路34和需要快速动作的执行元件之间分别设有减压阀以维持第二出油管路 33和第三出油管路34上的设定压力。减压阀的设置图中未单独显示,可参考现有技术中减压阀在第二出油管路33和第三出油管路34上的安装结构。

[0025]

如图1所示,第一顺序阀51用于控制所述第一换向阀41改变其内部液压油流动状态。该第一顺序阀51具有进油口和出油口,且第一顺序阀51的进油口与第一出油管路 32连通,且第一顺序阀51的开启压力为所述第一换向压力;该第一换向阀41为具有控制口的第一液动换向阀,第一液动换向阀的控制口一路与第一顺序阀51的出油口连通,另一路与卸

油管路35连通。通过第一顺序阀51响应第一出油管路32的油压而控制第一换向阀41改变其内部油液的流动方向,相比于需要结合控制元件使用的电磁换向阀而言,能够实现自控制,无需通过外部的控制器控制,控制信号传输更加可靠,运行不容易出错。

[0026]

如图1所示,为了使第一出油管路32、第二出油管路33和第三出油管路34中的液压油快速进入对应的执行元件中,所述第一出油管路32、第二出油管路33和第三出油管路34上分别设有第二单向阀72、第三单向阀73和第四单向阀74。其中,第二单向阀72的进口与第一换向阀41的第一工作口连通,第二单向阀72的出口用于与调整辊缝的执行元件连接。第三单向阀73和第四单向阀74的进口均与第一换向阀41的第二工作口连通,第三单向阀73的出口用于与调整辊位置的执行元件连接,第四单向阀74 的出口用于与需要快速动作的执行元件连通。

[0027]

如图1所示,该动力源为由伺服电机2驱动的双联泵,双联泵包括同轴设置的第一定量泵11和第二定量泵12,且第一定量泵11的出油口与进油管路32的进口连通,第二定量泵12的出油口通过分管路36与进油管路32连通。分管路36上设有具有进油口、第一工作口和回油口的第二换向阀42,该第二换向阀42的进油口与第二定量泵12的出油口连通,第二换向阀42的第一工作口与进油管路32连通,第二换向阀42的回油口与回油管路37连通。在进油管路32的油压低于第二换向压力的状态下,第二换向阀42 的进油口和第一工作口导通,进油管路32的油压达到第二换向压力的状态下,第二换向阀42的进油口和回油口导通。

[0028]

本实施例中采用伺服电机2驱动双联泵作为轧机的液压系统的动力源,并且在执行元件启动时,使第一定量泵11和第二定量泵12合流供油,伺服电机2高转速运行,以满足执行元件启动时需要的大流量;在正常工况时,第二换向阀42响应进油管路32的油压而换向,使第二定量泵12卸荷,仅第一定量泵11供油,伺服电机2低转速运行,以满足执行元件正常运行时需要的小流量;当执行元件由于大流量动作等工况而导致进油管路32的油压降低时,第一定量泵11和第二定量泵12再次合流供油,该动力源能够更加精准的根据实际需求供油,进一步减少功率损失,提升能量的转化效率,还能够进一步降低液压系统的发热量,延长液压系统的使用寿命。

[0029]

如图1所示,第二顺序阀52用于控制第二换向阀42改变其内部液压油流动状态。该第二顺序阀52具有进油口和出油口,且第二顺序阀52的进油口与进油管路31连通,且第二顺序阀52的开启压力为第二换向压力。第二换向阀42为具有控制口的第二液动换向阀,第二液动换向阀的控制口一路与第二顺序阀52的出油口连通,另一路与卸油管路35连通。同样地,通过第二顺序阀52实现第二换向阀42换向的自控制,使控制信号传输更加可靠,运行不容易出错。

[0030]

如图1所示,为了使第二定量泵12流出的液压油快速进入进油管路31中,分管路 36上设有第五单向阀75,且第五单向阀75的进口与第二换向阀42的第一工作口连通,第五单向阀75的出口与进油管路31连通。

[0031]

如图1所示,为了加速第二定量泵12的卸荷,第二换向阀42还具有与回油管路37 连通的第二工作口,且进油管路31的油压达到第二换向压力的状态下,第二换向阀42 的进油口也与第二工作口导通。在第二换向阀42的第二工作口和回油管路37之间设有第一单向阀71,且第一单向阀71的进口与第二换向阀42的第二工作口连通,第一单向阀71的出口与回油管路71连通。在进油管路31的油压达到设定压力的状态下,从第二定量泵12的出油口

流出的液压油经第二换向阀42的第二工作口和回油口同时卸荷,卸荷更快。

[0032]

如图1所示,为了延缓第一液动换向阀和第二液动换向阀的复位动作,第一液动换向阀的控制口和卸油管路35之间设有用于调节所述第一液动换向阀复位时间的第一阻尼器61;第二液动换向阀的控制口和卸油管路35之间设有用于调节第二液动换向阀复位时间的第二阻尼器62。第一阻尼器61和第二阻尼器62的设置能够分别起到保护第一液动换向阀和第二液动换向阀的效果。

[0033]

在轧机的液压站中,执行元件启动时需要的大流量和正常工况时需要的小流量差值不大,因此,为了更好地适应轧机液压系统的执行元件的动力需求,第一定量泵11为大流量低压泵,第二定量泵12为小流量高压泵。在正常工况下,该动力源仍通过大流量低压泵持续供油,使动力源能够支撑的执行元件动作的种类更多,该动力源适用范围更广。

[0034]

如图1所示,第一溢流阀81和第二溢流阀82用于保护控制回路。第一溢流阀81 和第二溢流阀82均具有进油口和出油口,且第一溢流阀81的进油口与进油管路31连通,第一溢流阀81的出油口与回油管路37连通;第二溢流阀82的进油口与分管路36 连通,第二溢流阀82的出油口与回油管路37连通。

[0035]

如图1所示,为了去除液压油中的杂质,进油管路31上设有高压滤油器9。

起点商标作为专业知识产权交易平台,可以帮助大家解决很多问题,如果大家想要了解更多知产交易信息请点击 【在线咨询】或添加微信 【19522093243】 与客服一对一沟通,为大家解决相关问题。

与客服一对一沟通,为大家解决相关问题。

此文章来源于网络,如有侵权,请联系删除

热门咨询

热门咨询

tips

商标分类

商标分类  商标转让

商标转让