一种高温合金模锻成型方法与流程

2021-01-29 17:01:31|

2021-01-29 17:01:31| 312|

312| 起点商标网

起点商标网

一种高温合金模锻成型方法

【技术领域】

[0001]

本发明属于叶片锻造领域,具体涉及一种高温合金模锻成型方法。

背景技术:

[0002]

抗热腐蚀高温合金gh4413g用于一种先进舰使用的燃气轮机,在燃气轮机中应用于工作温度不大于850℃的涡轮动叶片,是目前国内最大尺寸高温合金模锻叶片。

[0003]

gh4413g合金属于典型难变形镍基高温合金,该合金在850℃以下表现出优良的力学性能和物理性能,且具有较优的抗腐蚀性能,该性能使高温合金在长期高温暴露条件下力学性能稳定。

[0004]

gh4413g合金化程度高,合金的可锻性较差,塑性低,变形抗力大,可变形温度范围窄,容易产生锻造裂纹,对锻造工艺参数非常敏感,因此锻造成型难度很大,特别是锻件的微观组织对变形工艺参数敏感,而微观组织对材料的高温拉伸、持久性能、晶粒度及一系列物理性能指标具有显著的影响,这使锻造成型工艺成为材料组织性能控制的重要环节。

技术实现要素:

[0005]

本发明的目的在于克服上述现有技术的缺点,提供一种高温合金模锻成型方法,以解决现有技术中该合金的锻造成型难度大,锻造成型过程易产生缺陷的技术问题。

[0006]

为达到上述目的,本发明采用以下技术方案予以实现:

[0007]

一种高温合金模锻成型方法,包括以下步骤:

[0008]

步骤1,将gh4413g高温合金棒材经过预热后放置在高温炉中加热,将加热后gh4413g高温合金棒材放置在镦头模具中,在卧锻机上锻造,得到制坯件;

[0009]

步骤2,将预热后的制坯件放置在高温炉中加热,将加热后的制坯件放置在预锻模具中,在电动螺旋压力机上锻造,得到预锻件;

[0010]

步骤3,将预热后的预锻件放置在高温炉中加热,将加热后的预锻件放置终锻模具中,在电动螺旋压力机上锻造,得到终锻件;

[0011]

步骤4,将终锻件进行固溶热处理和时效热处理后,得到最终的高温合金锻件。

[0012]

本发明的进一步改进在于:

[0013]

优选的,步骤1中,gh4413g高温合金棒材的预热温度为790℃~810℃,预热时间为30min~40min;

[0014]

步骤2中制坯件和步骤3中预锻件的预热温度均为790℃~810℃,预热时间均为40min~50min。

[0015]

优选的,步骤1中,gh4413g高温合金棒材放置在高温炉中的加热温度为1120℃~1140℃,加热时间为30min~40min。

[0016]

优选的,步骤2中制坯件在高温炉中和步骤3中预锻件在高温炉中的加热温度均为1120℃~1140℃,加热时间均为40min~50min。

[0017]

优选的,步骤4中,固溶热处理温度为1170℃~1190℃,时间为105min~165min,固

溶热处理后空冷。

[0018]

优选的,步骤中4,时效热处理温度为790℃~810℃,时间为930min~990min。

[0019]

优选的,步骤1中,gh4413g高温合金棒材在预热前在表面涂覆耐高温玻璃涂层。

[0020]

优选的,所述耐高温玻璃涂层的厚度为0.05mm~0.08mm。

[0021]

优选的,步骤3中,终锻成型的变形量为35%~50%。

[0022]

优选的,步骤4后,对最终的高温合金锻件进行理化测试。

[0023]

与现有技术相比,本发明具有以下有益效果:

[0024]

本发明公开了一种高温合金模锻成型方法,该成型方法将高温合金棒材及过程件在每一次处理前均进行预热处理,预热处理后进行加热,加热后进行每一步的操作,如制坯、预锻和终锻等,锻造结束后,通过固溶热处理和时效热处理强化其力学性能。该方法在制坯工艺采用镦头制坯,比传统自由锻制坯具有内部组织及流线分布更加均匀、表面质量好、外形尺寸精度高等优势,避免了因为自由锻锤的打击力不易控制,造成锻件的变形量波动较大的缺陷;采用电动螺旋压力机锻造,可精确控制打击能量及锻件变形量,使锻件实现精确变形,锻件采用多次成型工序,特别是各锻造环节工艺参数的控制,包括坯料加热温度、加热时间、操作时间及变形量的控制,使得锻件尺寸一致性高,流线沿外形均匀分布,力学性能和金相组织满足涡轮叶片所需要求,有效提高产品合格率。同时获得更加均匀的组织结构,进而获得良好的力学性能。本发明将三种锻造结合在一起,有效的保证了锻件流线的完整性,该成型方法可以保证锻件的力学性能、金相组织均满足舰用燃气轮机涡轮叶片的锻件技术要求。

[0025]

进一步的,无论是坯料还是过程件,在进入高温炉加热前均进行预热,可有效消除因材料在高温下加热时坯料表面与心部内外温度差异大导致的锻件开裂。

[0026]

进一步的,由于高温合金材料的合金化程度高,变形温度范围窄,因此对锻造工艺参数非常敏感。传统自由锻采用天然气炉进行加热,不能精确的控制加热温度,通过高温炉能够精准的控制加热温度。

[0027]

进一步的,通过固溶热处理能够进一步细化晶粒,增强锻件的机械性能。

[0028]

进一步的,通过时效热处理能够消除锻件内部应力,提高锻件持久性能。

[0029]

进一步的,采用原材料棒材表面涂覆耐高温玻璃涂层,并限定涂层厚度,防止锻件表面氧化及开裂。

[0030]

进一步的,通过理化测试,确定各项性能的指标达到标准要求,能够保证锻件的外形尺寸、金相组织、力学性能,以满足舰用燃气轮机涡轮叶片锻件技术条件。

【附图说明】

[0031]

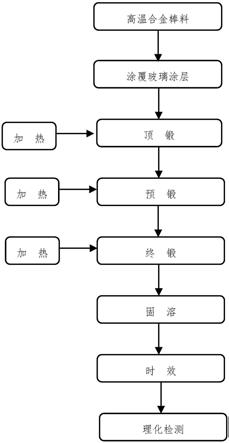

图1为某机gh4413g高温合金模锻成型工艺流程图;

[0032]

图2为某机gh4413g高温合金叶片镦头件的结构示意图;

[0033]

图3为gh4413g高温合金叶片预锻件的结构示意图;其中,(a)图为主视图;(b)图为左视图;(c)图为右视图;

[0034]

图4为gh4413g高温合金叶片终锻件的结构示意图

[0035]

图5为某机gh4413g高温合金叶片锻件金相组织图;

[0036]

1-第一端部;2-中间部;3-第二端部;1-1-第一部分;1-2-第二部分;1-3-第三部

分;3-1-第四部分;3-2-第五部分;3-3-第六部分。

【具体实施方式】

[0037]

下面结合附图对本发明做进一步详细描述:

[0038]

在本发明的描述中,需要说明的是,术语“中心”、“上”、“下”、“左”、“右”、“竖直”、“水平”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制;术语“第一”、“第二”、“第三”仅用于描述目的,而不能理解为指示或暗示相对重要性;此外,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以具体情况理解上述术语在本发明中的具体含义。

[0039]

本发明公开了一种gh4413g高温合金模锻成型方法,该方法使用的加工器件包括锻造加热电炉、电动螺旋压力机、高温合金棒材、锻造模具(镦头模具、预锻模具、终锻模具),参见图1,具体的模锻成型方法,按以下步骤进行:

[0040]

第一步,对高温合金棒材进行表面处理,涂覆耐高温玻璃涂层;所述耐高温玻璃涂层厚度控制在单面0.05mm~0.08mm;

[0041]

第二步,制坯成型:将高温合金棒材预热,温度为790℃~810℃,时间为(30~40)分钟,棒材转移到高温电炉加热,温度为1120℃~1140℃,时间为(30~40)分钟,然后使用镦头模具在卧锻机上进行锻造,得到制坯件,即镦头件,如图2所示;

[0042]

从图2中可以看出,墩头件包括第一端部1、中间部2和第二端部3,中间部2的两端分别为第一端部1和第二端部3,所述第一端部1从外向中间部2的向分为第一部分1-1,第二部分1-2和第三部分1-3,第二部分1-2为第一端部1中直径最大的部分,第二部分1-2的直径大于第一部分1-1,第二部分1-2的直径大于第三部分1-3,第三部分1-3和中间部2一体连接,第二端部3从其外端部向中间部2的方向分为第四部分3-1、第五部分3-2和第六部分3-3,第二端部3中第五部分3-2的直径大于第四部分3-1和第六部分3-3,第五部分3-2的宽度宽于第二部分1-2。

[0043]

第三步,预锻成型:将高温合金制坯件预热,温度为790℃~810℃,时间为(40~50)分钟,制坯件转移到高温炉加热,温度为1120℃~1140℃,时间为(40~50)分钟,然后使用预锻模具在电动螺旋压力机上进行锻造,得到预锻件;如图3所示。

[0044]

从图3中的(a)图、(b)图和(c)图可以看出,第一端部1均被预锻整体变薄,但是第二部分1-2的高度仍然大于第一部分1-1,第三部分1-3和中间部2的形状尺寸一致,中间部2在预锻过程中整体变薄,成为带有凹坑的板状,第二端部3均被预锻整体变薄,第五部分3-2的厚度大于第四部分3-1,第六部分3-3和中间部2一体。

[0045]

第四步,终锻成形:将高温合金预锻件预热,温度为790℃~810℃,时间为(40~50)分钟,预锻件转移到高温炉加热,温度为1120℃~1140℃,时间为(40~50)分钟,然后使用终锻模具在电动螺旋压力机上进行锻造,得到终锻件;所述终锻成形变形量要求35%~50%。

[0046]

从图4中,可以看出,终锻件的形状相对于预锻件基本一致,各部分保持了对应的

尺寸对应关系,通过终锻,使得这个锻件的尺寸复合形状和尺寸要求。

[0047]

第五步,固溶热处理:将锻件加热至1170℃~1190℃,保温2h+15min,空冷;

[0048]

第六步,时效热处理:将锻件加热至790℃~810℃,保温16h+30min,空冷。

[0049]

第七步,将锻件进行理化测试,各项性能指标达到如下表1所示的标准要求。

[0050]

为使本发明所述的锻造工艺方法获得最佳实施效果,利用电炉对原材料进行加热保温,坯料加热前进行充分预热,锻造成型前预热模座及模具,模具表面喷涂石墨润滑剂进行润滑,锻后空冷;

[0051]

实施例1

[0052]

第一步,对高温合金棒材进行表面处理,涂覆厚度为0.06mm的耐高温玻璃涂层;

[0053]

第二步,制坯成型:将高温合金棒材预热,温度为800℃,时间为35分钟,棒材转移到高温炉加热,温度为1130℃,时间为35分钟,然后使用镦头模具在卧锻机上进行锻造,得到制坯件;

[0054]

第三步,预锻成型:将高温合金制坯件预热,温度为800℃,时间为45分钟,制坯件转移到高温炉加热,温度为1130℃,时间为45分钟,然后使用预锻模具在电动螺旋压力机上进行锻造,得到预锻件;

[0055]

第四步,终锻成形:将高温合金预锻件预热,温度为800℃,时间为45分钟,预锻件转移到高温炉加热,温度为1130℃,时间为45分钟,然后使用终锻模具在电动螺旋压力机上进行锻造,得到终锻件;

[0056]

第五步,固溶热处理:将锻件加热至1180℃,保温2h+15min后空冷;

[0057]

第六步,时效热处理:将锻件加热至800℃,保温16h+30min后空冷。

[0058]

第七步,将锻件进行理化测试,如下表1所示,其中表1为本实施例制备出的铸坯的各项指标,从表1确定各项性能指标达到标准要求。图5为本发明制备出的锻件金相图,从图中可以看出制备出锻件的晶粒均匀,晶粒度等级满足标准要求。

[0059]

表1检验标准

[0060][0061]

实施例2

[0062]

第一步,对高温合金棒材进行表面处理,涂覆耐高温玻璃涂层;所述耐高温玻璃涂

层厚度控制在单面0.05mm;

[0063]

第二步,制坯成型:将高温合金棒材预热,温度为805℃,时间为30分钟,棒材转移到高温炉加热,温度为1140℃,时间为30分钟,然后使用镦头模具在卧锻机上进行锻造,得到制坯件;

[0064]

第三步,预锻成型:将高温合金制坯件预热,温度为805℃,时间为42分钟,制坯件转移到高温炉加热,温度为1140℃,时间为42分钟,然后使用预锻模具在电动螺旋压力机上进行锻造,得到预锻件;

[0065]

第四步,终锻成形:将高温合金预锻件预热,温度为805℃,时间为42分钟,预锻件转移到高温炉加热,温度为1140℃,时间为42分钟,然后使用终锻模具在电动螺旋压力机上进行锻造,得到终锻件;

[0066]

第五步,固溶热处理:将锻件加热至1175℃,保温2h+15min,空冷;

[0067]

第六步,时效热处理:将锻件加热至795℃,保温16h+30min,空冷。

[0068]

实施例3

[0069]

第一步,对高温合金棒材进行表面处理,涂覆耐高温玻璃涂层;所述耐高温玻璃涂层厚度控制在单面0.08mm;

[0070]

第二步,制坯成型:将高温合金棒材预热,温度为795℃,时间为40分钟,棒材转移到高温炉加热,温度为1120℃,时间为40分钟,然后使用镦头模具在卧锻机上进行锻造,得到制坯件;

[0071]

第三步,预锻成型:将高温合金制坯件预热,温度为795℃,时间为40分钟,制坯件转移到高温炉加热,温度为1120℃,时间为40分钟,然后使用预锻模具在电动螺旋压力机上进行锻造,得到预锻件;

[0072]

第四步,终锻成形:将高温合金预锻件预热,温度为795℃,时间为40分钟,预锻件转移到高温炉加热,温度为1120℃℃,时间为40分钟,然后使用终锻模具在电动螺旋压力机上进行锻造,得到终锻件;

[0073]

第五步,固溶热处理:将锻件加热至1185℃,保温2h+15min,空冷;

[0074]

第六步,时效热处理:将锻件加热至805℃,保温16h+30min,空冷。

[0075]

实施例4

[0076]

第一步,对高温合金棒材进行表面处理,涂覆耐高温玻璃涂层;所述耐高温玻璃涂层厚度控制在单面0.07mm;

[0077]

第二步,制坯成型:将高温合金棒材预热,温度为790℃,时间为32分钟,棒材转移到高温炉加热,温度为1125℃,时间为32分钟,然后使用镦头模具在卧锻机上进行锻造,得到制坯件;

[0078]

第三步,预锻成型:将高温合金制坯件预热,温度为790℃,时间为50分钟,制坯件转移到高温炉加热,温度为1125℃,时间为50分钟,然后使用预锻模具在电动螺旋压力机上进行锻造,得到预锻件;

[0079]

第四步,终锻成形:将高温合金预锻件预热,温度为790℃,时间为50分钟,预锻件转移到高温炉加热,温度为1125℃,时间为50分钟,然后使用终锻模具在电动螺旋压力机上进行锻造,得到终锻件;

[0080]

第五步,固溶热处理:将锻件加热至1190℃,保温2h+15min,空冷;

[0081]

第六步,时效热处理:将锻件加热至790℃,保温16h+30min,空冷。

[0082]

实施例5

[0083]

第一步,对高温合金棒材进行表面处理,涂覆耐高温玻璃涂层;所述耐高温玻璃涂层厚度控制在单面0.065mm;

[0084]

第二步,制坯成型:将高温合金棒材预热,温度为810℃,时间为38分钟,棒材转移到高温炉加热,温度为1135℃,时间为38分钟,然后使用镦头模具在卧锻机上进行锻造,得到制坯件;

[0085]

第三步,预锻成型:将高温合金制坯件预热,温度为810℃,时间为48分钟,制坯件转移到高温炉加热,温度为1135℃,时间为48分钟,然后使用预锻模具在电动螺旋压力机上进行锻造,得到预锻件;

[0086]

第四步,终锻成形:将高温合金预锻件预热,温度为810℃,时间为48分钟,预锻件转移到高温炉加热,温度为1135℃,时间为48分钟,然后使用终锻模具在电动螺旋压力机上进行锻造,得到终锻件;

[0087]

第五步,固溶热处理:将锻件加热至1170℃,保温2h+15min,空冷;

[0088]

第六步,时效热处理:将锻件加热至810℃,保温16h+30min,空冷。

[0089]

以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

起点商标作为专业知识产权交易平台,可以帮助大家解决很多问题,如果大家想要了解更多知产交易信息请点击 【在线咨询】或添加微信 【19522093243】 与客服一对一沟通,为大家解决相关问题。

与客服一对一沟通,为大家解决相关问题。

此文章来源于网络,如有侵权,请联系删除

热门咨询

热门咨询

tips

商标分类

商标分类  商标转让

商标转让