一种前置式全行程气动卡盘的制作方法

2021-01-29 16:01:37|

2021-01-29 16:01:37| 395|

395| 起点商标网

起点商标网

[0001]

本实用新型涉及激光切割机部件,尤其是一种前置式全行程气动卡盘。

背景技术:

[0002]

激光切割是激光加工行业中最量要的一项应用技术,由于具有速度快、精度高、工件不会出现变形等诸多特点,已广泛地应用于汽车、机车车辆制造、航空、化工、轻工、电器与电子、石油和冶金等领域。近年来,激光切割技术发展很快,国际上每年都以 20%~30%的速度增长。我国自1985年以来,更以每年25%以上的速度增长。由于我国激光工业基础较差,激光加工技术的应用尚不普遍,激光加工整体水平与先进国家相比仍有较大差距,相信随着激光加工技术的不断进步,这些障碍和不足会得到解决。激光切割技术必将成为21世纪不可缺少的重要的管材加工手段。激光切割加工广阔的应用市场,加上现代科学技术的迅猛发展,使得国内外科技工作者对激光切割加工技术进行不断探入的研究,推动着激光切割技术不断地向前发展。

[0003]

随着激光切管机市场的日益扩大,气动卡盘的使用也越来越多,但激光整机厂目前使用气动卡盘普遍存在切割尾料长,自身惯量大等问题,急需一款性能优越的卡盘来替换目前无法充分满足切割目标的简陋卡盘。

技术实现要素:

[0004]

本实用新型的目的是提供一种前置式全行程气动卡盘,有效缩短了气动卡盘的切割尾料,同时减小了自身惯量。

[0005]

实现本实用新型目的的技术方案是:

[0006]

一种前置式全行程气动卡盘,包括沿卡盘轴向依次相连设置的卡盘主体、内套、底座组件、配气环组件和从动轮;所述卡盘主体与内套之间设有空腔,所述空腔内设有驱动组件;所述卡盘主体包括铝质材料的卡盘本体;所述卡盘本体前端设有卡爪组件;所述底座组件包括轴承和底座;所述轴承包括轴承内圈和轴承外圈;所述轴承内圈的前后两端分别与内套和配气环组件固定连接,所述轴承外圈与底座固定连接;所述驱动组件包括法兰组件和气动组件;所述气动组件通过配气环组件连通外部气源并适于驱动卡爪组件运动。

[0007]

进一步地,所述卡盘主体还包括外套和卡盘背板;所述卡盘本体的内圈后端与内套前端固定连接;所述外套的前后两端分别与卡盘本体的外圈后端和卡盘背板固定连接;所述内套、卡盘本体、外套和卡盘背板共同形成所述空腔;所述气动组件固定安装在卡盘背板上。

[0008]

进一步地,所述卡盘本体设有与卡爪组件相配合的滑动部,所述滑动部设有凸台,所述凸台两侧边设有摩擦条,所述摩擦条的上端面高于凸台上端面,避免卡爪组件直接接触凸台,减少卡爪组件和卡盘本体的滑动摩擦面积,减少摩擦力,使卡爪组件移动更加流畅。

[0009]

进一步地,所述内套采用45钢锻件。

[0010]

进一步地,所述内套后部设有凸缘部,所述凸缘部内对称设有沿轴向倾斜向外延伸至内套后端面的第一气道,所述第一气道前端设有沿径向连通外部的通气口。

[0011]

进一步地,所述法兰组件包括内法兰盘以及设置于内法兰盘后端的外法兰盘;所述内法兰盘和外法兰盘均设置于卡盘本体内部并套设在内套前部;所述内法兰盘的内圈和外法兰盘的内圈与内套之间均设有滚针。

[0012]

进一步地,所述内套与滚针相互摩擦接触的外周面进行淬火处理,提高内套的使用寿命。

[0013]

进一步地,所述内法兰盘和外法兰盘采用42crmo锻件,经预处理,超声波探伤,粗铣加工后进行调质处理,机加工后氮化处理再精加工为成品。相较于现有技术常采用的板材,采用锻件性能和使用寿命都远优于板材。内法兰盘和外法兰盘经预处理,超声波探伤,粗铣加工后进行调质处理,机加工后氮化处理再精加工为成品,由于该零件外径大,内孔大,厚度又薄,采用传统工艺,无超声波探伤和粗铣加工,直接进行调质处理,调质硬度均匀性较差,再直接机加工,最后氮化处理制成成品,加工变形很大,采用该工艺机加工成半成品再氮化处理,最后再精加工成成品,大大减少了报废率,同时提高了加工精度。

[0014]

进一步地,所述气动组件包括第一气缸组件和第二气缸组件;所述第一气缸组件包括第一气缸和第一导向销;所述第一导向销与外法兰盘固定连接;所述第二气缸组件包括第二气缸和第二导向销;所述第二导向销穿过外法兰盘与内法兰盘固定连接。

[0015]

进一步地,所述卡爪组件包括两对对称设置的卡爪机构;所述卡爪机构上设有连接卡盘本体的防护罩,提高卡盘整体密封性,起到防尘的作用;所述卡爪机构包括卡爪、滑动块、长滑动销和短滑动销。

[0016]

进一步地,所述滑动块的两侧边设有适于限制滑动块(93)沿卡盘径向移动的压条;所述压条采用不锈钢材料;所述压条需经过调质处理和表面淬火,使压条更加耐磨,使用寿命更长。

[0017]

进一步地,所述不锈钢为30cr13。

[0018]

进一步地,所述压条上端面设有延伸至压条外侧的防尘罩挡板,避免卡爪移动时,防护罩磨损压条。

[0019]

进一步地,所述底座的底部中间位置设有定位键槽。

[0020]

进一步地,所述底座为一体式,结构稳定且更加紧凑。

[0021]

进一步地,所述轴承内圈对称设有与内套上的第一气道相通的沿水平方向的第二气道。

[0022]

进一步地,所述底座内孔设有台阶,便于轴承的定位安装。

[0023]

进一步地,所述底座的外周面上设有第一油孔;所述轴承上设有与第一油孔相通的第二油孔。

[0024]

进一步地,所述配气环组件包括气密封盘以及依次套设在气密封盘上的密封支撑环和密封压盖;所述密封支撑环的两侧分别设有与气密封盘和密封压盖相通的气路槽,所述气路槽内装有橡胶密封圈;所述密封压盖固定连接在气密封盘上;所述气密封盘的两端分别与轴承内圈的后端和从动轮固定连接;所述密封支撑环外周面上设有油杯、进气口和出气口。所述配气环组件包括气密封盘以及套设在气密封盘上的密封支撑环和密封压盖;所述密封压盖和气密封盘分别设于密封支撑环的两侧;所述密封压盖固定连接在气密封盘

上;所述气密封盘固定连接在轴承内圈上;所述从动轮与气密封盘固定连接;所述密封支撑环外周面上设有油杯、进气口和出气口。

[0025]

进一步地,所述气密封盘上设有与分别与轴承内圈的第二气道相通的第三气道和第四气道;所述密封压盖上设有第五气道;所述第四气道与第五气道相通。

[0026]

进一步地,所述橡胶密封圈与所述气路槽轴向间隙配合;所述密封圈上均匀分布有多个气孔;所述第三气道和第五气道分别透过气孔与两侧气路槽相通。

[0027]

进一步地,所述密封支撑环外周面上设有与底座固定连接的限位板;所述限位板上设有接近开关。

[0028]

进一步地,所述密封支撑环两侧设有凹槽,所述凹槽内设有滚珠,所述密封支撑环的内孔设有滚针,可保证密封支撑环与密封压盖和气密封盘相互转动时摩擦力小,转动更加顺畅。

[0029]

采用了上述技术方案,本实用新型具有以下的有益效果:

[0030]

1、本实用新型卡盘沿轴向依次相连设置卡盘主体、内套、底座组件、配气环组件和从动轮;卡盘主体与内套之间设有空腔,空腔内设有驱动组件;本实用新型结构卡盘整体轴向尺寸减小,有效缩短了气动卡盘的切割尾料。

[0031]

2、本实用新型卡盘本体由铝材制成,相对于一般的钢制卡盘重量大大减小,减少了卡盘体的惯量,同时铸铝加工周期短,生产效率快,且通过精密铝铸造,也可以减少加工余量,提高卡盘体的产出。

[0032]

3、本实用新型内法兰盘和外法兰盘均设置于卡盘本体内部,进一步减小了卡盘整体轴向距离,同时内法兰盘的内圈和外法兰盘的内圈与内套之间均设有滚针,大大减小了内外法兰盘与内套之间的摩擦力。

[0033]

4、本实用新型设有两个独立的气缸组件,透过内外法兰盘实现四个卡爪机构两两联动自定心,又不相互干涉动作,同时通过这种传动方式实现全行程卡盘,无需调节卡爪位置,使用方便。

[0034]

5、本实用新型卡爪机构上设有连接卡盘本体的防护罩,起到防尘作用,避免切割管材时废料碎屑进入卡爪机构内,影响卡爪运行顺畅。

[0035]

6、本实用新型滑动块两侧边设有经调质处理和表面淬火的压条,更加耐磨,使用寿命更长。

[0036]

7、本实用新型底座的底部中间位置设有定位键槽,方便与激光切割机安装。

[0037]

8、本实用新型底座的外周面上设有第一油孔;所述轴承上设有与第一油孔相通的第二油孔,可直接从外部给轴承加油,后期维护方便。

[0038]

9、本实用新型采用配气环进气结构,在装夹零件时卡盘不能转动;夹紧零件后通过气路中的逆止阀,实现气路单向保压,保压时间可长达12小时以上,可使产品加工时不受突然断气影响。

[0039]

10、本实用新型密封支撑环外周面上设有油杯,可自动补油,使用方便,同时设有进气口和出气口,便于与外部气源连接。

[0040]

11、本实用新型密封支撑环的两侧设有气路槽,气路槽内装有橡胶密封圈,橡胶密封圈在气路换向时可沿气路槽轴向移动,很好的保证了气路换向的密封性。

[0041]

12、本实用新型支撑环外周面上设有与底座固定连接的限位板,防止密封支撑环

跟随机床主轴一起转动;限位板上设有接近开关,可感应卡盘旋转角度,便于满足需特殊旋转角度的加工需求。

附图说明

[0042]

为了使本实用新型的内容更容易被清楚地理解,下面根据具体实施例并结合附图,对本实用新型作进一步详细的说明,其中:

[0043]

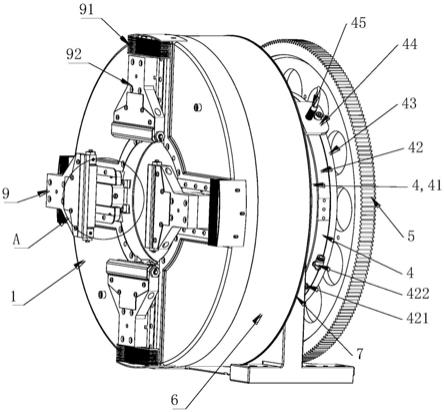

图1为本实用新型的结构示意图。

[0044]

图2为a处局部放大图。

[0045]

图3为本实用新型的内部结构示意图。

[0046]

图4为b处局部放大图。

[0047]

图5为c处局部放大图。

[0048]

图6为本实用新型的驱动组件结构示意图。

[0049]

图7为本实用新型驱动组件结构示意图(图中外法兰盘未示出)。

[0050]

附图中的标号为:

[0051]

卡盘本体1、滑动部11、凸台111、摩擦条12;

[0052]

内套2、凸缘部21、第一气道22、通气口221;

[0053]

底座组件3、轴承31、轴承内圈311、轴承外圈312、底座32、定位键槽321、第二气道33;

[0054]

配气环组件4、气密封盘41、第三气道411、第四气道412、密封支撑环42、油杯 421、进气口422、出气口423、气路槽424、橡胶密封圈425、凹槽426、密封压盖43、第五气道431、限位板44、接近开关45;

[0055]

从动轮5;

[0056]

外套6;

[0057]

卡盘背板7;

[0058]

驱动机构8、法兰组件81、内法兰盘811、第一弧形导向槽8111、第一弧形容纳槽 8112、第一活动空间8113、外法兰盘812、第二弧形导向槽8121、第二弧形容纳槽8122、第二活动空间8123、气动组件82、第一气缸821、第一导向销822、第一气缸安装销823、第二气缸824、第二导向销825、第二气缸安装销826;

[0059]

卡爪组件9、防护罩91、卡爪92、滑动块93、短滑动销94、长滑动销95、压条96、防尘罩挡板97。

具体实施方式

[0060]

为了更好的理解上述技术方案,下面将结合说明书附图以及具体的实施方式对上述技术方案进行详细的说明。

[0061]

(实施例1)

[0062]

见图1至图7,本实施例的前置式气动卡盘,包括沿卡盘轴向依次紧密设置的卡盘本体1、内套2、底座组件3、配气环组件4和从动轮5。卡盘本体1采用铸铝件,相对于一般的钢制卡盘重量大大减小,减少了卡盘本体1的惯量,同时铸铝加工周期短,生产效率快,且通过精密铝铸造,也可以减少加工余量,提高卡盘本体1的产出。卡盘本体1后端设有外套6,外套

6后端设有卡盘背板7;卡盘本体1、外套6、内套2和卡盘背板7之间形成一个环形空腔,环形空腔内设有安装于卡盘背板7上的的驱动机构8;卡盘本体1前端设有卡爪组件9;驱动组件8包括法兰组件81和气动组件82;气动组件82通过配气环组件4连通外部气源并适于驱动气动组件82。本实施例卡盘整体轴向尺寸减小,有效缩短了气动卡盘的切割尾料。

[0063]

卡盘本体1设有与卡爪组件9相配合的滑动部11,滑动部11设有凸台111,凸台 111两侧边设有摩擦条12,摩擦条12的上端面高于凸台111的上端面,避免卡爪组件9 直接接触凸台111,减少卡爪组件9和卡盘本体1的滑动摩擦面积,减少摩擦力,使卡爪组件9移动更加流畅。

[0064]

内套2采用45钢锻件,相较于一般采用钢板材质的,锻件性能要更优异。

[0065]

内套2后部设有凸缘部21,凸缘部21内对称设有沿轴向倾斜向外延伸至内套2后端面的第一气道22,所述第一气道22前端设有沿径向连通外部的通气口221。

[0066]

法兰组件81包括内法兰盘811以及设置于内法兰盘811后端的外法兰盘812;内法兰盘811和外法兰盘812均设置于卡盘本体1内部并套设在内套2前部,进一步减小了卡盘整体轴向距离;内法兰盘811的内圈和外法兰盘812的内圈与内套2之间均设有滚针。内套2与滚针相互摩擦接触的外周面进行淬火处理,提高内套2的硬度,进而提高内套2的使用寿命,一般使用寿命只有1~2年,做过淬火处理的寿命能达到5年以上。

[0067]

内法兰盘811上设有一对第一弧形导向槽8111、一对第一弧形容纳槽8112和一对第一活动空间8113;外法兰盘812上设有一对第二弧形导向槽8121、一对第二弧形容纳槽8122和一个第二活动空间8123;第二弧形导向槽8121处于第一活动空间8113的区域内。

[0068]

内法兰盘811和外法兰盘812上均设有圆形通孔,减轻法兰盘的质量,进一步降低了卡盘整体转动惯量;此外内法兰盘811和外法兰盘812均采用42crmo锻件,相较于现有技术常采用的板材,采用锻件性能和使用寿命都远优于板材。首先经预处理,采用正火和高温回火处理,正火温度为890~910℃,本实施例优选900℃,保温6-8h,空冷;高温回火温度560~600℃,本实施例优选580℃,保温6-8h;硬度控制在180~220hbs。检验其化学成分、非金属夹杂物、晶粒度以及力学性能。化学成分符合gb/t3077-2015 标准的要求;碳c:0.38~0.45%,硅si:0.17~0.37%,锰mn:0.50~0.80%,硫s:允许残余含量≤0.035%,磷p:允许残余含量≤0.035%,铬cr:0.90~1.20%,镍ni:允许残余含量≤0.30%,铜cu:允许残余含量≤0.30%,钼mo:0.15~0.25%。非金属夹杂物符合gb/t10561-2005标准要求;a类,b类,c类,d类,ds类均不大于2.5 级。晶粒度符合gb/t6934-2002标准要求,晶粒度不小于6级。力学性能符合 gb/t3077-2015标准的要求;抗拉强度≥1080mpa,屈服强度≥930mpa,断后伸长率≥12%;断面收缩率≥45%,冲击吸收功≥63j。然后进行超声波探伤,按jb/t5000.15-2007 《重型机械通用技术条件锻钢件无损探伤》-级要求执行。再半精车、粗铣加工,各外圆、内孔和端面均留余量6~8mm,各槽和孔粗铣加工,均留余量5~6mm,然后进行调质处理,调质硬度均匀性更好。然后精车、精铣加工,各有公差的外圆、内孔留余量 0.8~1.0mm,厚度有公差的面留余量0.4~0.5mm,各槽和孔精铣加工,均留余量 0.8~1.0mm,去应力退火处理,退火温度一般控制在530~550℃,本实施例优选540℃。精车、精铣加工,各有公差外圆、内孔留余量0.3~0.4mm,厚度有公差的面留余量 0.15~0.2mm,各槽和孔精铣加工,有公差的槽和孔均留余量0.3~0.4mm,其余尺寸加工至成品。零件进行人工时效处理,人工时效温度160~200℃,本实施例优选180℃,保温10~12h,上数控立式磨床进行粗磨,各有公

差外圆、内孔留余量0.05~0.1mm,厚度有公差的面留余量0.05~0.1mm,各槽和孔精铣加工,有公差的槽和孔均留余量 0.1~0.15mm,零件整体氮化处理,氮化层深0.3~0.5mm,硬度≥550hv,具有优异的耐磨性、耐疲劳性、耐蚀性;在上数控立式磨床精磨各有公差外圆、内孔和表面至成品,精铣各有公差的孔和槽至成品。由于该零件外径大,内孔大,厚度又薄,采用传统工艺,无超声波探伤和粗铣加工,直接进行调质处理,调质硬度均匀性较差,再直接机加工,最后氮化处理制成成品,加工变形很大,采用该工艺机加工成半成品再氮化处理,最后再精加工成成品,大大减少了报废率,同时提高了加工精度。

[0069]

气动组件82包括第一气缸组件和第二气缸组件;第一气缸组件包括第一气缸821 和第一导向销822;第一导向销822与外法兰盘812固定连接;第一气缸821的一侧转动连接有第一气缸安装销823,第一气缸安装销823的一端固定安装在卡盘背板7上,另一端穿过外法兰盘812的第二弧形容纳槽8122和内法兰盘811的第一弧形容纳槽 8112。第二气缸组件包括第二气缸824和第二导向销825;第二气缸824的一侧转动设有第二气缸安装销826,第二导向销825穿过外法兰盘812的第二活动空间8123和内法兰盘811固定连接,第二气缸安装销826的一端固定安装在卡盘背板7上,另一端穿过外法兰盘812的第二弧形容纳槽8122和内法兰盘811的第一弧形容纳槽8112。

[0070]

卡爪组件9包括两对对称设置的卡爪机构;所述卡爪机构上设有连接卡盘本体的防护罩91,提高卡盘整体密封性,起到防尘的作用,避免切割管材时废料碎屑进入卡爪机构内,影响卡爪机构运行顺畅;所述卡爪机构包括卡爪92、滑动块93,其中一对卡爪机构设有短滑动销94,短滑动销94分别置于内法兰盘811的第一弧形导向槽8111中,另一对卡爪机构设有长滑动销95,长滑动销95分别穿过内法兰盘811的第一活动空间 8113并置于外法兰盘812的第二弧形导向槽8121中。

[0071]

滑动块93的两侧边设有适于限制滑动块93沿卡盘径向移动的压条96;压条96采用30cr13的材料;压条96需经过调质处理和表面淬火,使压条96更加耐磨,使用寿命更长。压条96上端面设有延伸至压条96外侧的防尘罩挡板97,避免卡爪92移动时,防护罩91磨损压条96。

[0072]

底座组件3包括轴承31和底座32;轴承31包括轴承内圈311和轴承外圈312;轴承内圈311与内套2固定连接,轴承外圈312与底座32固定连接;底座32为一体式,结构稳定且更加紧凑,底部中间位置设有定位键槽321,方便与激光切割机安装。底座 32内孔设有台阶,便于轴承31的定位安装。轴承内圈311上对称设有与内套2上的第一气道22相通的沿水平方向的第二气道33。底座32的外周面上设有第一油孔;轴承 31上设有与第一油孔相通的第二油孔,可直接从外部给轴承31加油,后期维护方便。

[0073]

配气环组件4包括气密封盘41以及套设在气密封盘41上的密封支撑环42和密封压盖43;密封压盖43和气密封盘41分别设于密封支撑环42的两侧。密封压盖43和气密封盘41通过内六角螺母固定连接在轴承内圈311上。本实施例采用配气环组件4,在装夹零件时卡盘不能转动;夹紧零件后通过外部气路中的逆止阀,实现气路单向保压,保压时间可长达12小时以上,可使产品加工时不受突然断气影响。从动轮5与气密封盘41固定连接;密封支撑环42外周面上设有油杯421,可自动补油,使用方便,同时设有进气口422和出气口423,便于与外部气源连接。气密封盘41上设有与分别与轴承内圈311的第二气道33相通的第三气道411和第四气道412。密封支撑环42的两侧设有气路槽424,所述气路槽424内装有橡胶密封

圈425;橡胶密封圈425与气路槽424 轴向间隙配合;橡胶密封圈425上均匀分布有多个气孔;橡胶密封圈425在气路换向时可沿气路槽424轴向移动,如左侧气路槽424进气时,橡胶密封圈425在气压作用沿气路槽424向左移动,从而和密封支撑环42左侧的气密封盘41紧密贴合,实现密封功能,很好的保证了气路换向的密封性。第三气道411透过气孔与左侧气路槽424相通;密封压盖43上设有第五气道431,第四气道412连通第五气道431,第五气道431透过气孔与右侧气路槽424相通;密封支撑环42外周面上设有与底座32固定连接的限位板44,防止密封支撑环42跟随机床主轴一起转动;限位板44上设有接近开关45,气密封盘上可感应卡盘旋转角度,便于满足需特殊旋转角度的加工需求。密封支撑环42两侧设有凹槽426,凹槽426内设有滚珠,密封支撑环42的内孔设有滚针,可保证密封支撑环 42与密封压盖43和气密封盘41相互转动时摩擦力小,转动更加顺畅。

[0074]

本实用新型的工作原理:进气时,外部气源通过密封支撑环42的进气口422进入左侧气路槽424,并依次沿着第三气道411、第二气道33、第一气道22连通通气口221,通气口221分别通过气管连通第一气缸821和第二气缸824,从而为气缸运动提供动力;排气时,第一气缸821和第二气缸824分别通过气管连通对称设置的另一个通气孔221,并依次沿着对称设置的另一个第一气道22、第二气道33、第四气道412和第五气道431 进入密封支撑环42的右侧气路槽424,再经出气口423连通外部气源。需要说明的是,进气口422和出气口423是相对的,气可以从进气口422进,也可以从出气口423进,从而实现气缸的往复运动。

[0075]

将卡盘安装在激光切割机上,减速机驱动从动轮5旋转,从而带动气密封盘41、轴承内圈311、内套2及卡盘本体1旋转。本实施例设有两个独立的气缸组件,透过内外法兰盘实现四个卡爪机构两两联动自定心,又不相互干涉动作。在装夹零件时,卡盘不旋转,第一气缸821驱动第一导向销822运动从而带动外法兰盘812沿一定角度旋转,迫使短滑动销94沿内法兰盘811的第一弧形导向槽8111滑动,实现一对卡爪机构的运动;同理,第二气缸82驱动第二导向销825运动从而带动内法兰盘811沿一定角度旋转,迫使长滑动销95沿外法兰盘812的第二弧形导向槽8121滑动,从而实现另一对卡爪机构的运动,进而实现零件的装夹。采用这种结构,可实现卡爪机构的全行程设计,无需调节卡爪机构的位置,使用方便。

[0076]

以上所述的具体实施例,对本实用新型的目的、技术方案和有益效果进行了进一步详细说明,所应理解的是,以上所述仅为本实用新型的具体实施例而已,并不用于限制本实用新型,凡在本实用新型的精神和原则之内,所做的任何修改、等同替换、改进等,均应包含在本实用新型的保护范围之内。

起点商标作为专业知识产权交易平台,可以帮助大家解决很多问题,如果大家想要了解更多知产交易信息请点击 【在线咨询】或添加微信 【19522093243】 与客服一对一沟通,为大家解决相关问题。

与客服一对一沟通,为大家解决相关问题。

此文章来源于网络,如有侵权,请联系删除

热门咨询

热门咨询

tips

商标分类

商标分类  商标转让

商标转让