一种铝合金模锻件制备方法与流程

2021-01-29 16:01:29|

2021-01-29 16:01:29| 319|

319| 起点商标网

起点商标网

[0001]

本发明涉及一种提高铝合金模锻件综合性能的方法,属于铝合金热加工工艺。

背景技术:

[0002]

随着航空航天领域高可靠、低成本、长寿命需求的不断发展,采用大型整体结构件来替代传统的组合连接结构已成为重要的发展趋势。其中,大型铝合金模锻件具有机加工去除量小、变形流线完整等优点,成为大型整体结构件的一种重要制备方法。采取传统方法,即铸锭或挤压棒作为坯料,通过开坯、模锻成形所制备大型模锻件,由于厚度和尺寸外形的差异,导致不同部位变形量相差较大,锻件整体性能均匀性难以保障,在设计使用时需要按照最薄弱方向、区域考虑,增加了结构冗余和重量同时,降低了使用寿命与可靠性。因此,针对大型模锻件的上述问题,提供一种提高铝合金模锻件综合性能的方法是十分必要的。

技术实现要素:

[0003]

本发明为了解决现有大型模锻件在制备过程中由于变形程度不同带来的组织、性能均匀性的差异问题,提供一种提高铝合金模锻件综合性能的方法。

[0004]

一种铝合金模锻件制备方法,该方法包括以下步骤:

[0005]

s1、坯料加热及变形:将坯料在240℃~280℃条件下,保温18h,然后取出进行变形处理,变形量为15%~35%,冷却至室温;

[0006]

s2、高温加热:将经过变形处理后的坯料在460℃~480℃条件下,保温1h~2h然后随炉降温至380℃~420℃出炉;

[0007]

s3、模锻成形:进行模锻,获得最终形状的铝合金模锻件。

[0008]

进一步限定,坯料是经过轧制、挤压或初步锻压处理的铝合金。

[0009]

更进一步限定,铝合金成分及重量百分比为:zn 7.5~11.5%,mg 1.4~3.0%,cu 0.8~2.6%,mn 0.2~0.35%,zr 0.02~0.16%,ti 0.01~0.10%,以及sc 0.05~0.45%和ag 0.2~0.85%中的任意1种或2种混合,杂质总量≤0.15%,余量为al。

[0010]

更进一步限定,杂质中元素含量si≤0.10%,fe≤0.12%,其他杂质元素含量均≤0.05%。

[0011]

进一步限定,s1中变形方法为热压或热轧。

[0012]

本发明具有以下有益效果:本申请将轧制、挤压或初步锻压处理后的坯材,冷却至室温后,重新加热到一定温度下保温一段时间,然后进行一定量变形量的变形。变形完毕后的坯料进行高温保温处理,随炉降温至锻造温度进行模锻至最终所需的形状。即在传统锻造工艺上,针对模锻件由于变形不均匀带来的显著各向异性以及局部性能偏低等不足,在坯料制备过程中引入一定量的中温变形,结合后续的高温加热处理,使预锻坯在终锻之前发生一定程度的再结晶,消除预锻过程中带来的性能各向异性与组织差异,消除坯料中的部分组织缺陷,同时,改善坯料不同方向上组织及性能的差异性,为后续的成形提供良好的

材料基础。通过上述工艺制备的模锻件,可以保证成形后的材料在固溶处理后获得良好的综合性能。此外,本申请还具有工艺方便可行,便于工业化生产等优点。本工艺适用于航空、航天、兵器领域所用的高性能铝合金模锻件。

附图说明

[0013]

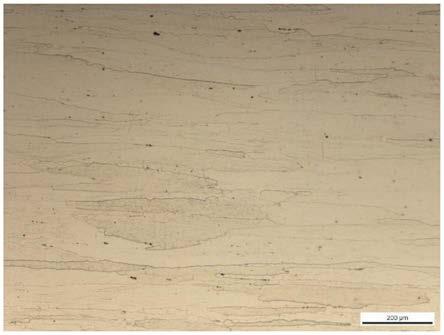

图1a为对比例1制得的锻件横截面高倍组织形貌;

[0014]

图1b为实施例1制得的锻件横截面高倍组织形貌;

[0015]

图2a为对比例2制得的锻件横截面高倍组织形貌;

[0016]

图2b为实施例2制得的锻件横截面高倍组织形貌。

具体实施方式

[0017]

下述实施例中所使用的实验方法如无特殊说明均为常规方法。所用材料、试剂、方法和仪器,未经特殊说明,均为本领域常规材料、试剂、方法和仪器,本领域技术人员均可通过商业渠道获得。

[0018]

对比例1:

[0019]

选用铝合金成分及重量百分比为:zn 11.2%,cu 1.5%,mg 2.4%,mn 0.25%,ag 0.25%,zr 0.10%,ti 0.03%,si 0.08%,fe 0.12%,余量为al。

[0020]

将铸锭开坯锻造成120mm厚的预锻坯,然后在260℃温度下保温16h,然后沿厚度方向锻造至96mm,冷却至室温。

[0021]

从模锻件上最薄(δ35mm)以及最厚区域(δ100mm)取样进行固溶时效处理,处理至t7452状态,观察高倍组织,结果如图1a所示。测量拉伸性能和断裂韧度,结果如下

[0022]

表1所示:

[0023][0024][0025]

实施例1:

[0026]

选用铝合金成分及重量百分比为:zn 11.2%,cu 1.5%,mg 2.4%,mn 0.25%,ag 0.25%,zr 0.10%,ti 0.03%,si 0.08%,fe 0.12%,余量为al。

[0027]

将铸锭开坯锻造成120mm厚的预锻坯,然后在260℃温度下保温16h,然后沿厚度方向锻造至96mm,冷却至室温后,将锻件在470℃下保温2h,然后随炉降温至400℃出炉进行最终模锻成形。从模锻件上最薄(δ35mm)以及最厚区域(δ100mm)取样进行固溶时效处理,处理至t7452状态,观察高倍组织,结果如图1b所示。测量拉伸性能和断裂韧度,结果如下表2所示:

[0028][0029]

对比表1和表2,以及对比图1a和图1b可知,实施例1的制备方法与对比例1相比,锻件不同部位的性能差异获得显著改善,s-l向断裂韧度获得明显提高。金相组织可以发现,实施例1处理方法的再结晶程度显著增多。

[0030]

对比例2:

[0031]

选用铝合金成分及重量百分比为:zn 7.5%,mg 1.8%,cu 1.0%,mn 0.30%,ag 0.45%,zr 0.08%,sc 0.06%,ti 0.04%,si 0.08%,fe 0.10%,余量为al。

[0032]

将铸锭开坯锻造成120mm厚的预锻坯,然后在260℃温度下保温16h,然后沿厚度方向锻造至230mm,冷却至室温。

[0033]

从模锻件上最薄(δ150mm)以及最厚区域(δ200mm)取样进行固溶时效处理,处理至t7452状态,观察高倍组织,结果如图2a所示。测量拉伸性能和断裂韧度,结果如下表3所示:

[0034][0035]

实施例2:

[0036]

选用铝合金成分及重量百分比为:zn 7.5%,mg 1.8%,cu 1.0%,mn 0.30%,ag 0.45%,zr 0.08%,sc 0.06%,ti 0.04%,si 0.08%,fe 0.10%,余量为al。

[0037]

将铸锭开坯锻造成300mm厚的预锻坯,然后在260℃温度下保温16h,然后沿厚度方向锻造至230mm,冷却至室温后,将锻件在465℃下保温3h,然后随炉降温至400℃出炉进行最终模锻成形。

[0038]

从模锻件上最薄(δ150mm)以及最厚区域(δ200mm)取样进行固溶时效处理,处理至t7452状态,观察高倍组织,结果如图2a所示。测量拉伸性能和断裂韧度,结果如下表4所示:

[0039][0040][0041]

对比表3和表4,以及对比图2a和图2b可知,实施例2的制备方法与对比例2相比,锻件不同部位的性能差异获得显著改善,s-l向断裂韧度获得明显提高。金相组织可以发现,实施例2处理方法的再结晶程度显著增多。

起点商标作为专业知识产权交易平台,可以帮助大家解决很多问题,如果大家想要了解更多知产交易信息请点击 【在线咨询】或添加微信 【19522093243】 与客服一对一沟通,为大家解决相关问题。

与客服一对一沟通,为大家解决相关问题。

此文章来源于网络,如有侵权,请联系删除

热门咨询

热门咨询

tips

商标分类

商标分类  商标转让

商标转让