一种金属圆柱自动打孔装置的制作方法

2021-01-29 16:01:14|

2021-01-29 16:01:14| 228|

228| 起点商标网

起点商标网

[0001]

本发明涉及金属圆柱加工技术领域,具体是涉及一种金属圆柱自动打孔装置。

背景技术:

[0002]

目前,一种金属圆柱进行加工时,需要对其进行打孔和扩孔,现有技术中需要通过两样专用设备分别对金属圆柱进行打孔和扩孔,提高的了成本,并且在打孔和扩孔时,不能精准的将金属圆柱进行定位,降低打孔和扩孔的加工精度,因此,我们提出了一种金属圆柱自动打孔装置,以便于解决上述提出的问题。

技术实现要素:

[0003]

为解决上述技术问题,提供一种金属圆柱自动打孔装置,该设备可以同时完成钻孔和扩孔,也可以选择单独进行钻孔或者扩孔,成本低,且能够自动的将金属圆柱进行定位,提高加工精度。

[0004]

为达到以上目的,本发明采用的技术方案为:一种金属圆柱自动打孔装置,包括:加工台;供料机构,设置在加工台上,用于将待加工的金属圆柱依次输送至加工台上;导料输送机构,设置在加工台上,用于将供料机构输送的金属圆柱依次输送至加工台上的加工处进行加工并且下料;冲孔机构,设置在加工台上,用于将导料输送机构输送的金属圆柱进行冲孔操作;扩孔机构,设置在加工台上,位于冲孔机构远离供料机构的一侧,用于将冲孔机构加工后的金属圆柱进行扩孔;收集筐,架设在加工台远离供料机构的一侧,用于将扩孔机构加工完成的金属圆柱进行收集;其特征在于,所述导料输送机构包括:输送滑道,呈水平设置在加工台上,供料机构设置在输送滑道的上方一端,输送滑道另一端向收集筐的敞开端延伸设置;双向推料板,呈水平并且能够相向或者向背滑动的设置在输送滑道靠近供料机构的一端;两定位治具,分别设置输送滑道的一侧,并且分别与冲孔机构和扩孔机构相互一一对应。

[0005]

优选地,所述供料机构包括龙门架、供料筒、第一电机、下料管道、旋转轴和水平旋转杆,龙门架设置在加工台上,供料筒呈竖直设置在龙门架的上端,供料筒位于输送滑道的上方远离收集筐的一端,下料管道呈竖直设置在供料筒的底部,下料管道的下端与输送滑道的一端内部延伸,第一电机呈竖直设置在龙门架的顶部中心处,第一电机的输出端朝下设置,旋转轴呈竖直并且能够旋转的设置在供料筒的内部中心处,第一电机的输出端与旋

转轴的顶部传动连接,水平旋转杆呈水平设置在旋转轴的底部,旋转轴的底部与水平旋转杆的中端相连接,水平旋转杆的两端分别向供料筒的内部边缘处延伸,水平旋转杆的两延伸端分别设有呈竖直设置的竖直拨料板。

[0006]

优选地,所述导料输送机构还包括第二电机、转盘和铰接连杆,转盘呈水平位于双向推料板远离收集筐的一端,第二电机呈竖直设置在加工台的底部,第二电机的输出端能够转动的穿过加工台的两面与转盘的底部中心处相连接,转盘的顶部边缘处设有呈竖直设置的拨动销,铰接连杆的一端与拨动销转动连接,铰接连杆的另一端呈水平向双向推料板的一端铰接设置。

[0007]

优选地,每个所述定位治具远离输送滑道的一端分别设有呈水平设置的第一气缸,每个第一气缸的输出端分别与每个定位治具的一端相连接,输送滑道上分别设有用于供每个定位治具移动的避让穿口。

[0008]

优选地,每个所述定位治具均包括水平支架和两定位轮,水平支架靠近输送滑道的一端开设有矩形切口,两定位轮呈水平对称设置在水平支架的矩形切口内,每个第一气缸的输出端分别与每个水平支架远离输送滑道的一端连接。

[0009]

优选地,所述冲孔机构包括第二气缸、竖直座、翻转杆、冲压柱、抵触头和复位弹簧,竖直座呈竖直设置在输送滑道远离收集筐的一侧,竖直座靠近输送滑道的一侧设有延伸块,延伸块的上端设有呈竖直设置的圆形穿孔,延伸块的下端设有呈竖直设置的下压穿口,下压穿口的圆心与圆形穿孔的圆心相同,圆形穿孔的直径大于下压穿口的直径,复位弹簧呈竖直设置在圆形穿孔内,复位弹簧的直径等于圆形穿孔的直径,冲压柱呈竖直设置在圆形穿孔的内部,冲压柱的下端能够传动下压穿口的内部向输送滑道的内部延伸,抵触头呈竖直设置在冲压柱的顶部,冲压柱的底部边缘处于复位弹簧的顶部抵触设置,第二气缸呈竖直位于竖直座远离输送滑道的一侧下方,第二气缸设置在加工台上,第二气缸的输出端朝上设置,翻转杆的一端与竖直座的顶部铰接,翻转杆的铰接处的底部能够与抵触头的顶部抵触设置,翻转杆的另外一端与第二气缸的输出端铰接设置。

[0010]

优选地,所述扩孔机构包括竖直支架、丝杆滑台、第三电机、连接转杆和扩孔刀,竖直支架呈竖直设置在输送滑道靠近收集筐的一侧,丝杆滑台呈竖直设置在竖直支架靠近输送滑台的垂直面上,丝杆滑台的工作端设有呈竖直设置的竖直升降板,第三电机呈竖直设置的竖直升降板的顶部,竖直升降板的垂直上设有两个呈水平设置的轴承座,连接转杆呈竖直设置的第三电机的输出端,连接转杆的下端能够转动的穿过两个轴承座的内圈朝输送滑道的内部方向延伸。

[0011]

优选地,所述输送滑道和加工台上分别设有用于供冲压柱和扩孔刀穿行的穿管。

[0012]

优选地,所述加工台的下方设置有废料收集筐,每个穿管的下端分别向废料收集筐的敞开端延伸。

[0013]

本发明与现有技术相比具有的有益效果是:一种金属圆柱自动打孔装置,作业时,将待加工的金属圆柱放置在供料筒内,启动第一电机,通过第一电机带动旋转轴旋转,通过旋转轴带动水平旋转杆沿着供料筒的圆周水平旋转,通过水平旋转杆两端设置的竖直拨动板分别供料筒内的金属圆柱,使金属圆柱依次进入到下料管道内,并通过下料管道依次将金属圆柱输送至输送滑道的内部,启动第二电机带动转盘旋转,转盘带动拨动销进而带动铰接连杆的一端沿着转盘的圆周旋转,通过铰接连杆的另外一端带动双向推料板在输送滑

道内水平双向往复运动,双向推料板的一端间隙抵触输送滑道上的金属圆柱,进而带动金属圆柱在输送滑道上依次间隙移动,当输送滑道上移动的金属圆柱分别移动至冲孔机构和扩孔机构的位置后,启动每个第一气缸,通过每个第一气缸分别带动每个水平支架向输送滑道的内部平移,通过每个水平支架上设置的两定位轮分别将待加工的金属圆柱的圆周面抵触定位,当输送滑道上移动至冲压杆正下方的金属圆柱被定位后,启动第二气缸,通过第二气缸带动带动翻转杆的一端向上移动,由于翻转杆的一端铰接,使翻转杆的另外一端作翻转向下动作,通过翻转杆向下移动的一端抵触抵触头,通过抵触头带动冲压柱沿着圆形穿孔和下压穿口向下移动,进而通过冲压柱将定位后的金属圆柱进行冲孔,随后第二气缸复合,通过复位弹簧带动冲压柱同时复合,当输送滑道上移动至扩孔刀的正下方的金属圆柱被定位后,启动丝杆滑台,通过丝杆滑台的工作端带动竖直升降板向下移动,同时启动第三电机,通过第三电机带动连接转杆旋转,通过连接转杆带动扩孔刀旋转,通过扩孔刀将金属圆柱进行扩孔操作,加工完成后的金属圆柱通过输送滑道的末端输入至收集筐内进行收集,通过冲压柱和扩孔刀分别加工的废料通过穿管导入废料收集筐进行收集,该设备可以同时完成钻孔和扩孔,也可以选择单独进行钻孔或者扩孔,成本低,且能够自动的将金属圆柱进行定位,提高加工精度。

附图说明

[0014]

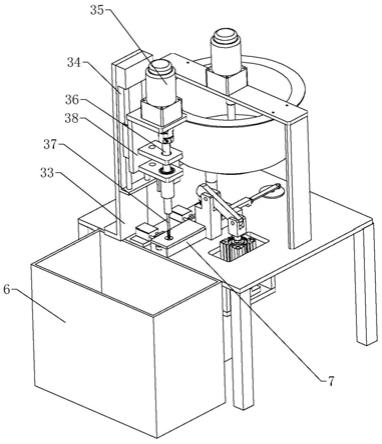

图1为本发明的立体结构示意图一;图2为本发明的立体结构示意图二;图3为本发明的局部立体结构示意图一;图4为本发明的图3中a处放大图;图5为本发明的局部立体结构示意图二;图6为本发明的局部立体结构示意图三;图7为本发明的侧视图;图8为本发明的图7中沿b-b处的剖视图;图9为本发明的图8中c处放大图。

[0015]

图中标号为:1-加工台;2-供料机构;3-导料输送机构;4-冲孔机构;5-扩孔机构;6-收集筐;7-输送滑道;8-双向推料板;9-定位治具;10-龙门架;11-供料筒;12-第一电机;13-下料管道;14-旋转轴;15-水平旋转杆;16-竖直拨料板;17-第二电机;18-转盘;19-铰接连杆;20-拨动销;21-第一气缸;22-水平支架;23-定位轮;24-第二气缸;25-竖直座;26-翻转杆;27-冲压柱;28-抵触头;29-复位弹簧;30-延伸块;31-圆形穿孔;32-下压穿口;33-竖直支架;34-丝杆滑台;35-第三电机;36-连接转杆;37-扩孔刀;38-竖直升降板;39-穿管;40-废料收集筐。

具体实施方式

[0016]

以下描述用于揭露本发明以使本领域技术人员能够实现本发明。以下描述中的优选实施例只作为举例,本领域技术人员可以想到其他显而易见的变型。

[0017]

参照图1至图9所示,一种金属圆柱自动打孔装置,包括:加工台1;

供料机构2,设置在加工台1上,用于将待加工的金属圆柱依次输送至加工台1上;导料输送机构3,设置在加工台1上,用于将供料机构2输送的金属圆柱依次输送至加工台1上的加工处进行加工并且下料;冲孔机构4,设置在加工台1上,用于将导料输送机构3输送的金属圆柱进行冲孔操作;扩孔机构5,设置在加工台1上,位于冲孔机构4远离供料机构2的一侧,用于将冲孔机构4加工后的金属圆柱进行扩孔;收集筐6,架设在加工台1远离供料机构2的一侧,用于将扩孔机构5加工完成的金属圆柱进行收集;其特征在于,所述导料输送机构3包括:输送滑道7,呈水平设置在加工台1上,供料机构2设置在输送滑道7的上方一端,输送滑道7另一端向收集筐6的敞开端延伸设置;双向推料板8,呈水平并且能够相向或者向背滑动的设置在输送滑道7靠近供料机构2的一端;两定位治具9,分别设置输送滑道7的一侧,并且分别与冲孔机构4和扩孔机构5相互一一对应。

[0018]

供料机构2包括龙门架10、供料筒11、第一电机12、下料管道13、旋转轴14和水平旋转杆15,龙门架10设置在加工台1上,供料筒11呈竖直设置在龙门架10的上端,供料筒11位于输送滑道7的上方远离收集筐6的一端,下料管道13呈竖直设置在供料筒11的底部,下料管道13的下端与输送滑道7的一端内部延伸,第一电机12呈竖直设置在龙门架10的顶部中心处,第一电机12的输出端朝下设置,旋转轴14呈竖直并且能够旋转的设置在供料筒11的内部中心处,第一电机12的输出端与旋转轴14的顶部传动连接,水平旋转杆15呈水平设置在旋转轴14的底部,旋转轴14的底部与水平旋转杆15的中端相连接,水平旋转杆15的两端分别向供料筒11的内部边缘处延伸,水平旋转杆15的两延伸端分别设有呈竖直设置的竖直拨料板16,作业时,将待加工的金属圆柱放置在供料筒11内,启动第一电机12,通过第一电机12带动旋转轴14旋转,通过旋转轴14带动水平旋转杆15沿着供料筒11的圆周水平旋转,通过水平旋转杆15两端设置的竖直拨动板分别供料筒11内的金属圆柱,使金属圆柱依次进入到下料管道13内,并通过下料管道13依次将金属圆柱输送至输送滑道7的内部。

[0019]

导料输送机构3还包括第二电机17、转盘18和铰接连杆19,转盘18呈水平位于双向推料板8远离收集筐6的一端,第二电机17呈竖直设置在加工台1的底部,第二电机17的输出端能够转动的穿过加工台1的两面与转盘18的底部中心处相连接,转盘18的顶部边缘处设有呈竖直设置的拨动销20,铰接连杆19的一端与拨动销20转动连接,铰接连杆19的另一端呈水平向双向推料板8的一端铰接设置,启动第二电机17带动转盘18旋转,转盘18带动拨动销20进而带动铰接连杆19的一端沿着转盘18的圆周旋转,通过铰接连杆19的另外一端带动双向推料板8在输送滑道7内水平双向往复运动,双向推料板8的一端间隙抵触输送滑道7上的金属圆柱,进而带动金属圆柱在输送滑道7上依次间隙移动。

[0020]

每个定位治具9远离输送滑道7的一端分别设有呈水平设置的第一气缸21,每个第一气缸21的输出端分别与每个定位治具9的一端相连接,输送滑道7上分别设有用于供每个定位治具9移动的避让穿口。

[0021]

每个定位治具9均包括水平支架22和两定位轮23,水平支架22靠近输送滑道7的一

端开设有矩形切口,两定位轮23呈水平对称设置在水平支架22的矩形切口内,每个第一气缸21的输出端分别与每个水平支架22远离输送滑道7的一端连接,当输送滑道7上移动的金属圆柱分别移动至冲孔机构4和扩孔机构5的位置后,启动每个第一气缸21,通过每个第一气缸21分别带动每个水平支架22向输送滑道7的内部平移,通过每个水平支架22上设置的两定位轮23分别将待加工的金属圆柱的圆周面抵触定位。

[0022]

冲孔机构4包括第二气缸24、竖直座25、翻转杆26、冲压柱27、抵触头28和复位弹簧29,竖直座25呈竖直设置在输送滑道7远离收集筐6的一侧,竖直座25靠近输送滑道7的一侧设有延伸块30,延伸块30的上端设有呈竖直设置的圆形穿孔31,延伸块30的下端设有呈竖直设置的下压穿口32,下压穿口32的圆心与圆形穿孔31的圆心相同,圆形穿孔31的直径大于下压穿口32的直径,复位弹簧29呈竖直设置在圆形穿孔31内,复位弹簧29的直径等于圆形穿孔31的直径,冲压柱27呈竖直设置在圆形穿孔31的内部,冲压柱27的下端能够传动下压穿口32的内部向输送滑道7的内部延伸,抵触头28呈竖直设置在冲压柱27的顶部,冲压柱27的底部边缘处于复位弹簧29的顶部抵触设置,第二气缸24呈竖直位于竖直座25远离输送滑道7的一侧下方,第二气缸24设置在加工台1上,第二气缸24的输出端朝上设置,翻转杆26的一端与竖直座25的顶部铰接,翻转杆26的铰接处的底部能够与抵触头28的顶部抵触设置,翻转杆26的另外一端与第二气缸24的输出端铰接设置,当输送滑道7上移动至冲压杆正下方的金属圆柱被定位后,启动第二气缸24,通过第二气缸24带动带动翻转杆26的一端向上移动,由于翻转杆26的一端铰接,使翻转杆26的另外一端作翻转向下动作,通过翻转杆26向下移动的一端抵触抵触头28,通过抵触头28带动冲压柱27沿着圆形穿孔31和下压穿口32向下移动,进而通过冲压柱27将定位后的金属圆柱进行冲孔,随后第二气缸24复合,通过复位弹簧29带动冲压柱27同时复合。

[0023]

扩孔机构5包括竖直支架33、丝杆滑台34、第三电机35、连接转杆36和扩孔刀37,竖直支架33呈竖直设置在输送滑道7靠近收集筐6的一侧,丝杆滑台34呈竖直设置在竖直支架33靠近输送滑台的垂直面上,丝杆滑台34的工作端设有呈竖直设置的竖直升降板38,第三电机35呈竖直设置的竖直升降板38的顶部,竖直升降板38的垂直上设有两个呈水平设置的轴承座,连接转杆36呈竖直设置的第三电机35的输出端,连接转杆36的下端能够转动的穿过两个轴承座的内圈朝输送滑道7的内部方向延伸,当输送滑道7上移动至扩孔刀37的正下方的金属圆柱被定位后,启动丝杆滑台34,通过丝杆滑台34的工作端带动竖直升降板38向下移动,同时启动第三电机35,通过第三电机35带动连接转杆36旋转,通过连接转杆36带动扩孔刀37旋转,通过扩孔刀37将金属圆柱进行扩孔操作,加工完成后的金属圆柱通过输送滑道7的末端输入至收集筐6内进行收集。

[0024]

输送滑道7和加工台1上分别设有用于供冲压柱27和扩孔刀37穿行的穿管39。

[0025]

加工台1的下方设置有废料收集筐40,每个穿管39的下端分别向废料收集筐40的敞开端延伸,通过冲压柱27和扩孔刀37分别加工的废料通过穿管39导入废料收集筐40进行收集。

[0026]

本发明的工作原理:作业时,将待加工的金属圆柱放置在供料筒11内,启动第一电机12,通过第一电机12带动旋转轴14旋转,通过旋转轴14带动水平旋转杆15沿着供料筒11的圆周水平旋转,通过水平旋转杆15两端设置的竖直拨动板分别供料筒11内的金属圆柱,使金属圆柱依次进入到下料管道13内,并通过下料管道13依次将金属圆柱输送至输送滑道

7的内部,启动第二电机17带动转盘18旋转,转盘18带动拨动销20进而带动铰接连杆19的一端沿着转盘18的圆周旋转,通过铰接连杆19的另外一端带动双向推料板8在输送滑道7内水平双向往复运动,双向推料板8的一端间隙抵触输送滑道7上的金属圆柱,进而带动金属圆柱在输送滑道7上依次间隙移动,当输送滑道7上移动的金属圆柱分别移动至冲孔机构4和扩孔机构5的位置后,启动每个第一气缸21,通过每个第一气缸21分别带动每个水平支架22向输送滑道7的内部平移,通过每个水平支架22上设置的两定位轮23分别将待加工的金属圆柱的圆周面抵触定位,当输送滑道7上移动至冲压杆正下方的金属圆柱被定位后,启动第二气缸24,通过第二气缸24带动带动翻转杆26的一端向上移动,由于翻转杆26的一端铰接,使翻转杆26的另外一端作翻转向下动作,通过翻转杆26向下移动的一端抵触抵触头28,通过抵触头28带动冲压柱27沿着圆形穿孔31和下压穿口32向下移动,进而通过冲压柱27将定位后的金属圆柱进行冲孔,随后第二气缸24复合,通过复位弹簧29带动冲压柱27同时复合,当输送滑道7上移动至扩孔刀37的正下方的金属圆柱被定位后,启动丝杆滑台34,通过丝杆滑台34的工作端带动竖直升降板38向下移动,同时启动第三电机35,通过第三电机35带动连接转杆36旋转,通过连接转杆36带动扩孔刀37旋转,通过扩孔刀37将金属圆柱进行扩孔操作,加工完成后的金属圆柱通过输送滑道7的末端输入至收集筐6内进行收集,通过冲压柱27和扩孔刀37分别加工的废料通过穿管39导入废料收集筐40进行收集。

[0027]

以上显示和描述了本发明的基本原理、主要特征和本发明的优点。本行业的技术人员应该了解,本发明不受上述实施例的限制,上述实施例和说明书中描述的只是本发明的原理,在不脱离本发明精神和范围的前提下本发明还会有各种变化和改进,这些变化和改进都落入要求保护的本发明的范围内。本发明要求的保护范围由所附的权利要求书及其等同物界定。

起点商标作为专业知识产权交易平台,可以帮助大家解决很多问题,如果大家想要了解更多知产交易信息请点击 【在线咨询】或添加微信 【19522093243】 与客服一对一沟通,为大家解决相关问题。

与客服一对一沟通,为大家解决相关问题。

此文章来源于网络,如有侵权,请联系删除

热门咨询

热门咨询

tips

商标分类

商标分类  商标转让

商标转让