一种超长角钢拼方焊接制作方法与流程

2021-01-29 16:01:44|

2021-01-29 16:01:44| 491|

491| 起点商标网

起点商标网

[0001]

本发明涉及金属焊接技术领域,尤其涉及一种超长角钢拼方焊接制作方法。

背景技术:

[0002]

随着我国基础建设的大力发展,市场对塔式起重机的型号、吨位以及其结构件合理性、多样性有了更高的要求,塔式起重机各部件弦杆对钢材性能有一定的要求,钢厂普遍成型钢无法达到技术要求。

[0003]

在拼方件的制作中一般采用角钢拼方或者四板拼方,普通角钢拼方焊接方法在制作超长件时焊接变形过大,对塔式起重机性能产生很大的影响。在塔式起重机核心部件起重臂中,主弦杆长度超过10米,且由角钢拼焊而成,若主弦杆旁弯或者延中心扭转影响整臂拼装及组装后受力性能。

技术实现要素:

[0004]

为解决以上技术问题,本发明提供一种超长角钢拼方焊接制作方法,使用带有定位块的矩形框对点固后的临时方管进行定位然后进行分段左右对称焊接,实现了超长角钢的拼方焊接。

[0005]

本发明采用以下技术方案:

[0006]

一种超长角钢拼方焊接制作方法,包括以下步骤:

[0007]

步骤1:铺设水平平台,找平后沿一条直线同向放置若干块相同的v型定位架;

[0008]

步骤2:将第一角钢放入v型定位架中,调整位置使第一角钢两个外侧平面与v型槽贴合后;

[0009]

步骤3:将第二角钢开口槽相对放置于第一角钢开口槽上端,焊接点固拼成临时方管;

[0010]

步骤4:将点固定后的临时方管两根为一组错位重叠放入矩形框内,矩形框设有若干定位块,可将错位重叠放入的两根临时方管进行定位,根据临时方管长度,按照1m-3m的间隔设置若干矩形框;

[0011]

步骤5:对第一角钢和第二角钢进行焊接,按照每段长度为1m-2m的规格对临时方管进行分段,焊接顺序为左右对称焊接。

[0012]

作为优选,所述定位块为螺纹连接在矩形框上的顶丝,该顶丝与矩形框连接部位设有外螺纹,与矩形框开设的内螺纹孔配合,顶丝头部为顶压临时方管的矩形金属块;所述步骤4中,若干根临时方管错位重叠放入矩形框内后,调节顶丝使临时方管紧固定位。

[0013]

作为优选,所述矩形框上其中一侧边为可活动的连接,方便装进和取出方管,所述步骤4中,若干矩形框直线排列,矩形框活动连接的一边打开,临时方管安放在矩形框内活动侧边固定在矩形框上。

[0014]

作为优选,所述步骤4中:临时方管为两根,所述定位块有五块,分别位于第一临时方管右下角,第一临时方管的左侧,第二临时方管的左下方,第二临时方管的右侧和第二临

时方管的上方。

[0015]

作为优选,所述步骤5中:所述临时方管长度为7.5米,按照1.5m间隔从左至右的顺序分为第一焊区、第二焊区、第三焊区、第四焊区、第五焊区,然后按照第四焊区、第二焊区、第五焊区、第一焊区、第三焊区的顺序进行左右对称焊接,提高焊接的精度。

[0016]

作为优选,所述步骤5中:对称焊接内容为打底焊、中间焊和盖面焊三层焊接,首先使用打底焊,将第一角钢201和第二角钢202的接缝处进行焊接,然后对另一侧的接缝处进行打底焊,之后使用中间焊覆盖在打底焊上,再在另一侧使用中间焊覆盖在打底焊上,接着使用盖面焊覆盖于中间焊上并将表面焊平,最后在另一侧使用盖面焊覆盖于中间焊上并将表面焊平。

[0017]

作为优选,所述步骤5中:层间焊缝均需错位100mm。

[0018]

作为优选,所述步骤5中:首先焊位于上方的第二临时方管,焊接完毕之后将整体旋转180度之后焊接第一临时方管。

[0019]

作为优选,矩形框左右两侧面形状为弧形或者梯形,使矩形框颠倒旋转方便。

[0020]

作为优选,步骤5中,焊缝为水平角焊缝;起收弧重叠不少于10mm。

[0021]

与现有技术相比,本发明具有以下优点:

[0022]

1、本发明使用带有定位块的矩形框对点固后的临时方管进行定位然后进行分段左右对称焊接,实现了超长角钢的拼方焊接。

[0023]

2、层间焊缝均需错位100mm,即用上层焊缝掩盖下层焊缝的起弧收弧引起的焊接缺陷。

[0024]

3、金属方框起预应力作用,避免焊接变形。

[0025]

4、长角钢拼方焊接工艺难度在于不使用分段分层焊接长角钢拼方后会造成很大的变形量,分段、分层焊接方法以及采用方框固定、两两对称焊接的辅助手段减少了长角钢拼方焊接的变形量。

[0026]

5、矩形框上设有压力调节器,用于调节定位块与临时方管之间的压力大小,使得焊接过程中临时方管不会发生错位。

[0027]

6、所述矩形框上其中一边为可活动的连接,方便装进和取出方管。

[0028]

7、矩形框左右两侧面形状为弧形或者梯形,使矩形框颠倒旋转方便。

附图说明

[0029]

图1为点固后的端面示意图。

[0030]

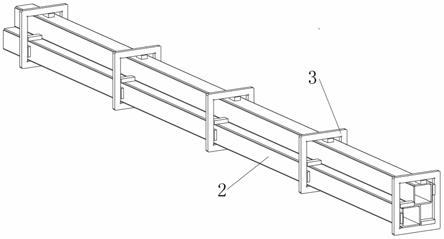

图2为点固后的整体结构示意图。

[0031]

图3为定位后的端面示意图。

[0032]

图4为定位后的整体结构示意图。

[0033]

图5为实施例2的定位后整体结构示意图。

[0034]

图6为实施例3定位后的整体结构示意图。

[0035]

图7为实施例4定位后的整体结构示意图。

[0036]

其中,v型定位架1、v型槽101、临时方管2、第一角钢201、第二角钢202、矩形框3、定位块301

具体实施方式

[0037]

为了便于理解本发明技术方案,以下结合附图与具体实施例进行详细说明。

[0038]

如图1-4所示,一种超长角钢拼方焊接制作方法,包括以下步骤:

[0039]

步骤1:铺设水平平台,找平后沿一条直线同向放置若干块相同的v型定位架1,即将相同的v型定位架1沿着同一条直线排列,使得所有的v型槽101可以串联放置角钢;

[0040]

步骤2:将第一角钢201放入v型定位架1中,调整位置使第一角钢201两个外侧平面与v型槽101贴合,本实施例中第一角钢201和第二角钢202都为直角角钢,故v型槽101的角度也为直角,方便第一角钢201与v型槽101贴合;

[0041]

步骤3:将第二角钢202相对放置于第一角钢201上端,焊接点固拼成临时方管2,由于第一角钢201和第二角钢202的两侧边缘皆为圆角,故将第二角钢202相对放置于第一角钢201上端时,可以较为平稳的放置,然后进行点固,使得第一角钢201和第二角钢202形成临时方管2,所述临时方管2焊接处的强度较弱,仅做焊接定位用,在后续的焊接过程中,点固部分会被熔化重新焊接;

[0042]

步骤4:将点固定后的临时方管2两根为一组错位重叠放入矩形框3内,矩形框设有若干定位块301,可将错位重叠放入的两根临时方管2进行定位,根据临时方管长度2,设置若干矩形框3。本实施例中,一共设有五块定位块301,所述错位重叠放入的两根临时方管的摆放位置具体为:首先将两根临时方管2叠放,即一根在上一根在下,第一临时方管位于下方,第二临时方管位于上方,将一根定位块301设置于第一临时方管右下角,然后根据水平方向的间隙在第一临时方管的左侧设置一根定位块301,使得第一临时方管在水平方向彻底限位,然后将第二临时方管向右移动一段距离,将一根定位块301设置于第一临时方管上方同样也是第二临时方管的左下方,然后根据第二临时方管与矩形框右侧的间隙在第二临时方管的右侧设置一根定位块301,通过设置于第二临时方管的左下方和第二临时方管的右侧的两根定位块301实现第二临时方管的水平限位,最后将一根定位块301放置于第二临时方管的上侧,实现一组临时方管的限位。然后根据相同的顺序设置若干个矩形框和定位块301,本实施例中,矩形框的间隔为2m一个,一个矩形框搭配5个定位块301。本实施例中,定位块301为矩形金属块,紧压于临时方管上,对临时方管定位。

[0043]

步骤5:对第一角钢201和第二角钢202进行焊接,按照每段长度为1m-2m的规格对临时方管2进行分段,焊接顺序为左右对称焊接。本实施例中,将临时方管2按照1.5m每段进行分段。例如一共7.5米的临时方管,按照从左至右的顺序分为第一焊区、第二焊区、第三焊区、第四焊区、第五焊区,然后按照第四焊区、第二焊区、第五焊区、第一焊区、第三焊区的顺序进行左右对称焊接,提高焊接的精度。

[0044]

所述步骤5中:采用对称焊对第一角钢201和第二角钢202进行焊接。所述对称焊包括打底焊、中间焊和盖面焊,首先使用打底焊,将第一角钢201和第二角钢202的接缝处进行焊接,然后对另一侧的接缝处进行打底焊,之后使用中间焊覆盖在打底焊上,再在另一侧使用中间焊覆盖在打底焊上,接着使用盖面焊覆盖于中间焊上并将表面焊平,最后在另一侧使用盖面焊覆盖于中间焊上并将表面焊平。其中,层间焊缝均需错位100mm。即在打底焊、中间焊和盖面焊中,为覆盖收弧焊接缺陷,每层间焊缝错开一定量,比如打底焊从距离顶端100mm处开始焊接至1600mm处,中间焊需要从距离顶端200mm处开始焊接至1700mm处,覆盖打底焊收弧引起的焊接缺陷,盖面焊需要从距离顶端300mm处开始焊接至1800mm处,覆盖中

间焊收弧引起的焊接缺陷,而盖面焊的焊接缺陷则由下一焊区的打底焊覆盖,即用上层焊缝掩盖下层焊缝的起弧收弧引起的焊接缺陷。

[0045]

首先焊位于上方的第二临时方管,焊接完毕之后将整体旋转180度之后焊接第一临时方管。因为第一临时方管位于下方,第一临时方管位的下表面也有一条需要焊接的部位,直接焊接不方便操作,故需要旋转180度后焊接。

[0046]

所述步骤5中:焊缝为水平角焊缝即俯焊。

[0047]

所述步骤5中:起收弧重叠不少于10mm。

[0048]

在整个焊接过程中,各个参数如表1所示。

[0049]

表1焊接参数表

[0050][0051][0052]

本实施例中,所述步骤2中:点固采用co2气保焊焊接,焊丝规格及型号为er50-6/φ1.2,直流反接,焊接电流为260a,电弧电压为29v,焊丝长度为18mm,气体成分比例为20/80,气体流量为22l/min,每隔1m点焊,点焊长度为40mm。

[0053]

本实施例中,所述步骤5中:焊接采用采用co2气保焊焊接,打底焊时,焊丝型号规格为er50-6/φ1.2,直流反接,焊接电流为250a,电弧电压27v,焊丝长度为18mm,气体成分比例为20/80,气体流量为22l/min;中间焊时,焊丝型号规格为er50-6/φ1.2,直流反接,焊接电流为260a,电弧电压30v,焊丝长度为18mm,气体成分比例为20/80,气体流量为22l/min;盖面焊时,焊丝型号规格为er50-6/φ1.2,直流反接,焊接电流为260~280a,电弧电压27v,焊丝长度为18mm,气体成分比例为20/80,气体流量为22l/min。

[0054]

在焊接完成后,将矩形框3和定位块301拆除,仍有部分原先被矩形框3覆盖的区域尚未焊接,待整体冷却后按照打底焊、中间焊和盖面焊的焊接顺序对临时方管2进行对称焊。

[0055]

作为优选,矩形框左右两侧面形状为弧形或者梯形,使矩形框颠倒旋转方便。

[0056]

实施例2

[0057]

如图5所示,实施例2与实施例1的区别在于,所述定位块301为螺纹连接在矩形框上的顶丝,该顶丝与矩形框连接部位设有外螺纹,与矩形框开设的内螺纹孔配合,顶丝头部为顶压临时方管的矩形金属块;所述步骤4中,2根临时方管错位重叠放入矩形框内后,调节顶丝使临时方管紧固定位。

[0058]

实施例3

[0059]

如图6所示,实施例3与实施例1的区别在于,所述矩形框上其中一侧边为可活动的连接,方便装进和取出方管。具体的,矩形框上其中一条边框的一端和与之相连的一条边框为铰接,在需要装入临时方管时,将可活动的边框打开,放入临时方管后再盖合上。并且可活动的边框的另一端与矩形框的边框通过螺栓可拆卸连接。所述步骤4中,矩形框直线排列,矩形框活动连接的一边打开,临时方管安放在矩形框内活动侧边固定在矩形框上。

[0060]

或者,可活动的边框和和与之相连的两条边框均通过螺栓连接,在需要装入临时方管时,将可活动的边框两端螺栓拧下,放入临时方管后再将螺栓拧上。

[0061]

实施例4

[0062]

如图7所示,实施例4与实施例1的区别在于,所述临时方管为3根,位于下方的两个临时方管的左右两侧和中间各设有一块定位块,位于上方的临时方管左右两侧各和上方设有一个定位块,一共六块定位块,将3根临时方管固定于矩形框内。

[0063]

以上仅是本发明的优选实施方式,本发明的保护范围以权利要求所限定的范围为准,本领域技术人员在不脱离本发明的精神和范围内做出的若干改进和润饰,也应视为本发明的保护范围。

起点商标作为专业知识产权交易平台,可以帮助大家解决很多问题,如果大家想要了解更多知产交易信息请点击 【在线咨询】或添加微信 【19522093243】 与客服一对一沟通,为大家解决相关问题。

与客服一对一沟通,为大家解决相关问题。

此文章来源于网络,如有侵权,请联系删除

热门咨询

热门咨询

tips

商标分类

商标分类  商标转让

商标转让