一种宽幅超厚TC4钛合金板材的制备方法与流程

2021-01-29 16:01:14|

2021-01-29 16:01:14| 272|

272| 起点商标网

起点商标网

一种宽幅超厚tc4钛合金板材的制备方法

技术领域

[0001]

本发明属于钛合金厚板制造技术领域,具体涉及一种宽幅超厚tc4钛合金板材的制备方法。

背景技术:

[0002]

tc4钛合金名义成分为ti-6al-4v,属α+β型钛合金,综合性能优异,可加工成板材、棒材、锻件、管材、型材等加工材,tc4钛合金加工材在航空航天等领域有着广泛的应用,其中板材用量超过50%,随着国内外大型装备制造的发展,对宽幅超厚tc4钛合金板材提出了新的需求。目前,国内可按gjb2505a-2008标准要求,可批量生产规格为4.0~70

×

400~3000

×

1000~4000mm的tc4钛合金厚板。

[0003]

国内大型装备产业的发展,提出了规格为130

×

≥2000

×

>2500mm的宽幅超厚tc4板材需求。宽幅超厚tc4钛合金板材的制备,对大规格铸锭熔炼、大规格板坯制备、宽幅厚板轧制工艺及装备提出了更高的要求。制备出成分组织均匀、性能满足标准要求的宽幅超厚tc4钛合金板材,需提出大规格铸锭熔炼—厚板坯锻造—宽幅板材轧制成型可行的方法。

技术实现要素:

[0004]

本发明的目的是提供一种宽幅超厚tc4钛合金板材的制备方法,采用该方法,能够成功制备出成分组织均匀、性能满足gjb2505a-2005要求的130

×

≥2000

×

>2500mm的宽幅超厚tc4钛合金板材。

[0005]

本发明所采用的技术方案是,一种宽幅超厚tc4钛合金板材的制备方法,具体包括以下步骤:

[0006]

步骤1,制备tc4合金块,在真空焊箱中焊接成电极;

[0007]

步骤2,将经步骤1得到的电极经过多次熔炼得到合金铸锭;

[0008]

步骤3,将经步骤2得到的铸锭在箱式电阻加热炉中进行加热,加热后进行锻造,得到坯料;

[0009]

步骤4,将经步骤3得到的坯料进行镦拔,然后将镦拔后的坯料进行反复的回炉镦拔;

[0010]

步骤5,将经步骤4得到的坯料进行空冷后修磨,修磨后放入相箱式电阻加热炉进行加热,然后进行镦拔,镦拔后反复进行回炉镦拔,最后修复;

[0011]

步骤6,将经步骤5修复后的坯料放入箱式电阻加热炉中加热,然后锻造展宽至板坯尺寸;

[0012]

步骤7,将经步骤6得到的板坯进行铇铣,铇铣后在均热炉中加热;

[0013]

步骤8,将加热后的坯料轧制成板材,然后将板材进行热处理,热处理后进行切割和铇铣,得到成品板材。

[0014]

本发明的特点还在于:

[0015]

其中步骤1中,选用0级海绵钛和优质中间合金,按名义成分进行合金配比,得到

tc4合金,然后将得到的tc4合金在3000吨油压机上压制成合金块,最后在真空焊接箱中焊接成电极;

[0016]

其中步骤2具体内容为:将经步骤1得到的电极利用10吨自耗电弧炉经三次熔炼成合金铸锭,得到的合金铸锭经车床车削扒皮和锯切冒口,得到合金成品铸锭;

[0017]

其中步骤3中箱式电阻加热炉加热的具体过程为:将经步骤2得到的铸锭在箱式电阻加热炉中,加热至β相变点以下100~200℃,保温100~150min;提升温度,加热至β相变点以上150~200℃,保温500~600min;

[0018]

其中步骤3中锻造过程为:将经加热的铸锭在4500t锻造机上,按锻造比1.4~1.6进行镦粗,再按30%的变形量进行展宽,展宽后长宽比为1.5,得到坯料;

[0019]

其中步骤4中的镦拔过程为:将经步骤3得到的坯料进行热料回炉,加热至β相变点以上100~120℃,保温200~250min,然后在4500t锻造机上,按总锻造比为4进行镦拔;

[0020]

镦拔后继续进行热料二次回炉,加热至β相变点以上50~100℃,保温200~250min,然后将加热的坯料,在4500t锻造机上,按总锻造比为4进行二次镦拔;

[0021]

二次镦拔后进行热料三次回炉,加热至β相变点以上50~100℃,保温200~250min,然后将加热的坯料,在4500t锻造机上,按总锻造比为4进行三次镦拔;

[0022]

其中步骤5中将经步骤4得到的坯料修磨后放入相箱式电阻加热炉进行加热,加热至β相变点以下30~50℃,保温500~600min,然后将加热后的坯料,在4500t锻造机上,按总锻造比为4进行首次镦拔;

[0023]

然后将首次镦拔后的坯料,进行热料回炉,加热至β相变点以下30~50℃,保温150~200min;加热后的坯料,在4500t锻造机上,按总锻造比为4进行二次镦拔;

[0024]

最后将经二次镦拔后的坯料,进行热料回炉,加热至β相变点以下30~50℃,保温150~200min,最后在4500t锻造机上,按总锻造比为4进行三次镦拔;

[0025]

其中步骤6中经步骤5修复后的坯料放入箱式电阻加热炉中加热,加热至β相变点以下30~50℃,保温500~600min;然后在4500t锻造机上,展宽至板坯尺寸,进行多次回炉,回炉加热温度在β相变点以下30~50℃,保温100~150min;

[0026]

其中步骤7中将经步骤6锻造后的板坯,空冷后,在龙门铣床上进行六面铇铣,单面铇铣量5~10mm;将铇铣的板坯在均热炉中加热至β相变点以下150~200℃,保温250~350min后,再提升加热温度至β相变点以下30~50℃,保温350~450min;

[0027]

其中步骤8具体操作过程为:将经步骤7加热后的坯料,在4200mm四辊可逆式热轧上轧制成品板材厚度,道次压下量5~20mm,轧制速度0.3~1m/s,轧制变形量为50~60%;将轧制后的板材在箱式电阻炉中进行热处理,热处理温度为750~850℃,保温120~200min,然后空冷至室温,将热处理后的板材,在龙门式水切割机上,预切割长宽尺寸,最后在龙门式铣床上就行六面铇铣,获得成品板材。

[0028]

本发明的有益效果是:

[0029]

本发明提出一套从熔炼-锻造-轧制-热处理-精整,制备宽幅超厚tc4板材的方法;利用4500t吨锻造机进行锻造,使得大规格板坯制备得以实现;多次镦拔变形,使得板坯各个方向变形均匀,铸态晶粒得到充分破坏和细化;利用4200mm四辊可逆式热轧机,一次直接轧制成品板材,该方式快速高效。

附图说明

[0030]

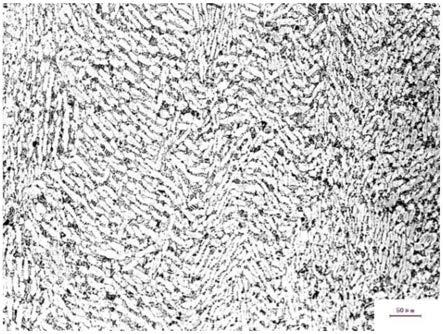

图1是本发明的一种宽幅超厚tc4钛合金板材的制备方法中实施例1制备的成品板材显微组织图;

[0031]

图2是本发明的一种宽幅超厚tc4钛合金板材的制备方法中实施例2制备的成品板材显微组织图。

具体实施方式

[0032]

下面结合附图和具体实施方式对本发明进行详细说明。

[0033]

本发明提供一种宽幅超厚tc4钛合金板材的制备方法,具体包括以下步骤:

[0034]

步骤1,选用0级海绵钛和优质中间合金,按名义成分进行合金配比,得到tc4合金,然后将得到的tc4合金在3000吨油压机上压制成合金块,最后在真空焊接箱中焊接成电极;

[0035]

步骤2,将经步骤1得到的电极利用10吨自耗电弧炉经三次熔炼成合金铸锭,得到的合金铸锭经车床车削扒皮和锯切冒口,得到合金成品铸锭;

[0036]

步骤3,将经步骤2得到的铸锭在箱式电阻加热炉中进行加热,加热至β相变点以下100~200℃,保温100~150min;提升温度,加热至β相变点以上150~200℃,保温500~600min,加热后进行锻造,锻造过程为:将经加热的铸锭在4500t锻造机上,按锻造比1.4~1.6进行镦粗,再按30%的变形量进行展宽,展宽后长宽比为1.5,得到坯料;

[0037]

步骤4,将经步骤3得到的坯料进行热料回炉,加热至β相变点以上100~120℃,保温200~250min,然后在4500t锻造机上,按总锻造比为4进行镦拔;

[0038]

镦拔后继续进行热料二次回炉,加热至β相变点以上50~100℃,保温200~250min,然后将加热的坯料,在4500t锻造机上,按总锻造比为4进行二次镦拔;

[0039]

二次镦拔后进行热料三次回炉,加热至β相变点以上50~100℃,保温200~250min,然后将加热的坯料,在4500t锻造机上,按总锻造比为4进行三次镦拔;锻造后进行空冷,利用砂轮机进行修磨表面裂纹等缺陷;

[0040]

步骤5,将经步骤4得到的坯料进行空冷后修磨,修磨后放入相箱式电阻加热炉进行加热,加热至β相变点以下30~50℃,保温500~600min,然后将加热后的坯料,在4500t锻造机上,按总锻造比为4进行首次镦拔;

[0041]

然后将首次镦拔后的坯料,进行热料回炉,加热至β相变点以下30~50℃,保温150~200min;加热后的坯料,在4500t锻造机上,按总锻造比为4进行二次镦拔;

[0042]

最后将经二次镦拔后的坯料,进行热料回炉,加热至β相变点以下30~50℃,保温150~200min,最后在4500t锻造机上,按总锻造比为4进行三次镦拔,锻造后进行空冷,利用砂轮机进行修磨表面裂纹等缺陷;

[0043]

步骤6,经步骤5修复后的坯料放入箱式电阻加热炉中加热,加热至β相变点以下30~50℃,保温500~600min;然后在4500t锻造机上,展宽至板坯尺寸,进行多次回炉,回炉加热温度在β相变点以下30~50℃,保温100~150min,然后锻造展宽至板坯尺寸;

[0044]

步骤7,将经步骤6锻造后的板坯,空冷后,在龙门铣床上进行六面铇铣,单面铇铣量5~10mm;将铇铣的板坯在均热炉中加热至β相变点以下150~200℃,保温250~350min后,再提升加热温度至β相变点以下30~50℃,保温350~450min;

[0045]

步骤8,将经步骤7加热后的坯料,在4200mm四辊可逆式热轧上轧制成品板材厚度,

道次压下量5~20mm,轧制速度0.3~1m/s,轧制变形量为50~60%;将轧制后的板材在箱式电阻炉中进行热处理,热处理温度为750~850℃,保温120~200min,然后空冷至室温,将热处理后的板材,在龙门式水切割机上,预切割长宽尺寸,最后在龙门式铣床上就行六面铇铣,获得成品板材。

[0046]

实施例1

[0047]

步骤1,选用0级海绵钛和优质中间合金,按ti-6.5al-4.15v-0.165o-0.18fe进行合金配比;将配比好的合金在3000吨油压机上压制成31~72kg合金块,在真空焊箱中焊接成电极;

[0048]

步骤2,利用10吨自耗电弧炉(var),经三次熔炼成φ820的合金铸锭;三次var熔炼获得的铸锭,经车床车削扒皮、锯切冒口,得到合金铸锭;

[0049]

步骤3,铸锭在箱式电阻加热炉中,加热至β相变点以下200℃,保温150min;提升温度,加热至β相变点以上150℃,保温500min;加热的铸锭在4500t锻造机上,将φ820

×

2357mm铸锭镦粗至φ1080

×

1350mm,再展宽至800

×

1200

×

1290mm;

[0050]

步骤4,展宽后的坯料,热料回炉,加热至β相变点以上100℃,保温200min;加热后的坯料,在4500t锻造机上,按800

×

1200

×

1290

→

900

×

900

×

1520mm

→

1100

×

1100

×

1020mm

→

800

×

1200

×

1290mm进行镦拔变形;

[0051]

镦拔后继续进行热料二次回炉,加热至β相变点以上80℃,保温200min;加热的坯料,在4500t锻造机上,按800

×

1200

×

1290mm

→

900

×

900

×

1520mm

→

1100

×

1100

×

1020mm

→

800

×

1200

×

1290mm进行镦拔变形;

[0052]

二次镦拔后进行热料三次回炉,加热至β相变点以上80℃,保温200min,然后将加热的坯料,在4500t锻造机上,按总锻造比为4进行三次镦拔;锻造后进行空冷,利用砂轮机进行修磨表面裂纹等缺陷;锻造后的坯料,空冷后,利用砂轮机进行修磨表面裂纹等缺陷;

[0053]

步骤5,将经步骤4修磨后的坯料在箱式电阻加热炉中,加热至β相变点以下40℃,保温550min;加热后的坯料,在4500t锻造机上,按800

×

1200

×

1290mm

→

880

×

880

×

1535mm

→

1065

×

1065

×

1050mm

→

800

×

1200

×

1240mm进行镦拔变形;

[0054]

然后将首次镦拔后的坯料,进行热料回炉,加热至β相变点以下40℃,保温200min;加热后的坯料,在4500t锻造机上,按800

×

1200

×

1290mm

→

880

×

880

×

1535mm

→

1065

×

1065

×

1050mm

→

800

×

1200

×

1240mm进行镦拔变形;

[0055]

最后将经二次镦拔后的坯料,进行热料回炉,加热至β相变点以下40℃,保温200min,最后在4500t锻造机上,按总锻造比为4进行三次镦拔,锻造后进行空冷,利用砂轮机进行修磨表面裂纹等缺陷;

[0056]

步骤6,将步骤5修磨后的坯料,在箱式电阻加热炉中,加热至β相变点以下40℃,保温550min;加热后的坯料,在4500t锻造机上,800

×

1200

×

1240mm

→

650

×

1400

×

1270mm

→

380

×

1430

×

2280mm;

[0057]

步骤7,将经步骤6锻造的板坯,空冷后,在龙门铣床上进行六面铇铣,铇铣后板坯尺寸365

×

1410

×

2260mm;铇铣的板坯,在均热炉中加热至β相变点以下150℃,保温300min后,再提升加热温度至β相变点以下40℃,保温400min;

[0058]

步骤8,将经步骤7加热后的坯料365

×

1410

×

2260mm,在4200mm四辊可逆式热轧上以2260mm为宽,轧至145

×

2260

×

3550mm,道次压下量5~20mm,轧制速度0.3~1m/s,轧制变

形量为50~60%;将轧制后的板材,在箱式电阻炉中,进行热处理,热处理温度为750℃,保温150min,空冷至室温;热处理后的板材,在龙门式水切割机上,预切割成145

×

2200

×

2680mm;最后在龙门式铣床上就行六面铇铣,获得成品板材130(

±

2)

×

2180(﹢5/0)

×

2660(﹢5/0)mm。

[0059]

本实施案例,获得的成品板材尺寸为:130(

±

2)

×

2180(﹢5/0)

×

2660(﹢5/0)mm;不平度:1mm/m;表面粗糙度:ra<2.0μm;抗拉强度rm>900mpa;rp0.2>825mpa;a>10%;化学成分如表1,显微组织如图1。板材成分、性能、组织及表面尺寸板型完全满足gjb2505a-2008要求。

[0060]

表1案例一板材化学成分(wt/%)

[0061]

alvfecnho单个总和基体6.264.020.170.0150.0080.0010.179<0.10<0.3ti

[0062]

实施例2:

[0063]

步骤1,选用0级海绵钛和优质中间合金,按ti-6.5al-4.15v-0.165o-0.18fe进行合金配比;将配比好的合金在3000吨油压机上压制成31~72kg合金块,在真空焊箱中焊接成电极;

[0064]

步骤2,利用10吨自耗电弧炉(var),经三次熔炼成φ820的合金铸锭;三次var熔炼获得的铸锭,经车床车削扒皮、锯切冒口,得到合金铸锭;

[0065]

步骤3,铸锭在箱式电阻加热炉中,加热至β相变点以下200℃,保温150min;提升温度,加热至β相变点以上150℃,保温500min;加热的铸锭在4500t锻造机上,将φ820

×

2106mm铸锭镦粗至φ1020

×

1350mm,再展宽至750

×

1130

×

1290mm;

[0066]

步骤4,展宽后的坯料,热料回炉,加热至β相变点以上100℃,保温200min;加热后的坯料在4500t锻造机上,按750

×

1130

×

1290mm

→

860

×

860

×

1500mm

→

1030

×

1030

×

1030mm

→

750

×

1130

×

1290mm进行镦拔变形;

[0067]

镦拔后继续进行热料二次回炉,加热至β相变点以上80℃,保温200min;加热的坯料,在4500t锻造机上,按750

×

1130

×

1290mm

→

860

×

860

×

1500mm

→

1030

×

1030

×

1030mm

→

750

×

1130

×

1290mm进行二次镦拔变形;

[0068]

二次镦拔后进行热料三次回炉,加热至β相变点以上80℃,保温200min,然后将加热的坯料,在4500t锻造机上,按总锻造比为4进行三次镦拔;锻造后进行空冷,利用砂轮机进行修磨表面裂纹等缺陷;锻造后的坯料,空冷后,利用砂轮机进行修磨表面裂纹等缺陷;

[0069]

步骤5,将经步骤4修磨后的坯料在箱式电阻加热炉中,加热至β相变点以下40℃,保温550min;加热后的坯料,在4500t锻造机上,按750

×

1130

×

1290mm

→

840

×

840

×

1500mm

→

1020

×

1020

×

1020mm

→

750

×

1130

×

1290mm进行镦拔变形;

[0070]

然后将首次镦拔后的坯料,进行热料回炉,加热至β相变点以下40℃,保温200min;加热后的坯料在4500t锻造机上,按750

×

1130

×

1290mm

→

840

×

840

×

1500mm

→

1020

×

1020

×

1020mm

→

750

×

1130

×

1290mm进行二次镦拔变形;

[0071]

最后将经二次镦拔后的坯料,进行热料回炉,加热至β相变点以下40℃,保温200min,最后在4500t锻造机上,按总锻造比为4进行三次镦拔,锻造后进行空冷,利用砂轮机进行修磨表面裂纹等缺陷;

[0072]

步骤6,将步骤5修磨后的坯料,在箱式电阻加热炉中,加热至β相变点以下40℃,保

温550min;加热后的坯料在4500t锻造机上,750

×

1130

×

1290mm

→

600

×

1300

×

1310mm

→

380

×

1310

×

2050mm;

[0073]

步骤7,将经步骤6锻造的板坯,空冷后,在龙门铣床上进行六面铇铣,铇铣后板坯尺寸365

×

1300

×

2030mm;铇铣的板坯,在均热炉中加热至β相变点以下150℃,保温300min后,再提升加热温度至β相变点以下40℃,保温400min;

[0074]

步骤8,将经步骤7加热后的坯料365

×

1300

×

2030mm,在4200mm四辊可逆式热轧上以2030mm为宽,轧至145

×

2030

×

3270mm,道次压下量5~20mm,轧制速度0.3~1m/s,轧制变形量为50~60%;将轧制后的板材在箱式电阻炉中,进行热处理,热处理制度:750℃,保温150min,空冷至室温;热处理后的板材,在龙门式水切割机上,预切割成145

×

2000

×

2680mm;预切割后的板材,在龙门式铣床上就行六面铇铣,获得成品板材130

×

1980

×

2660mm。

[0075]

本实施案例2,获得的成品板材尺寸为:130(

±

2)

×

1980(﹢5/0)

×

2660(﹢5/0)mm;不平度:1mm/m;表面粗糙度:ra<2.0μm。抗拉强度rm>900mpa;rp0.2>825mpa;a>10%;化学成分如表2,显微组织如图2。板材成分、性能、组织及表面尺寸板型完全满足gjb2505a-2008要求。

[0076]

表2案例一板材化学成分(wt/%)

[0077]

alvfecnho单个总和基体6.224.040.170.0140.0080.0010.175<0.10<0.3ti

起点商标作为专业知识产权交易平台,可以帮助大家解决很多问题,如果大家想要了解更多知产交易信息请点击 【在线咨询】或添加微信 【19522093243】 与客服一对一沟通,为大家解决相关问题。

与客服一对一沟通,为大家解决相关问题。

此文章来源于网络,如有侵权,请联系删除

热门咨询

热门咨询

tips

商标分类

商标分类  商标转让

商标转让