核电钢制安全壳无轨导焊接装置及其焊接方法与流程

2021-01-29 16:01:55|

2021-01-29 16:01:55| 151|

151| 起点商标网

起点商标网

[0001]

本发明涉及无轨导焊接领域,尤其是涉及一种核电钢制安全壳无轨导焊接装置及其焊接方法。

背景技术:

[0002]

钢制安全壳是核电站非能动安全壳冷却系统中最关键的组成部分,属于核安全2级设备,是隔离安全壳内部空间与外部电厂构筑物和环境的边界,也是核岛厂房起到放射性物质包容功能的最后一道屏障。钢制安全壳结构重要性高,主要由底封头、筒体、顶封头构成,采用大量的厚钢板焊接而成,钢板厚度多为40mm~60mm,其主要的焊缝形式是大曲率焊缝或类直线焊缝在内,具有焊缝坡口截面类型复杂,横向变化范围小等特点的焊缝。

[0003]

针对这种焊缝结构,目前主要采用手工焊,比如焊条电弧焊、半自动熔化极气体保护焊,手工焊接效率低、焊接环境差,尤其是厚板焊接时需要预热至100~200℃,对焊工的技能要求高,焊接质量稳定性不佳。为改善现场焊接环境、提高焊接质量,部分焊缝采用自动焊工艺,通过轨道式移动焊接小车进行自动熔化极气体保护焊。但轨道式移动焊接小车也存在诸多限制,如需要在焊接之前根据焊缝位置将导轨安装固定,轨道的安装与拆卸都较为麻烦,而钢制安全壳有大量的焊缝需要焊接,那么就需要对导轨进行多次安装拆卸,造成大量人力、物力的消耗,影响正常工期,而且轨道的安装与小车的调试情况,直接影响焊接质量。一旦轨道安装不合适,将导致整条焊缝出现缺陷。为提高核电钢制安全壳焊接效率、改善焊接环境、保证焊接质量,需要发明了一种核电钢制安全壳无轨导焊接方法。

[0004]

中国专利cn107052518a

ꢀ“

一种无轨焊接机器人

”ꢀ

本发明公开了一种无轨焊接机器人,包括用于控制焊接动作的焊接主体和用于吸附在焊接工件表面的驱动装置,所述焊接主体安装在驱动装置上;所述驱动装置包括底板和均布在底板四角的磁轮箱,所述磁轮箱内设有用于吸附在焊接工件表面的磁轮。磁轮的结构与焊接件都是点接触,吸附力差,容易出现掉落的风险,且焊枪的的控制也较为复杂笨重,不适用于类直线焊缝的焊接。

技术实现要素:

[0005]

本发明的主要目的在于提供一种核电钢制安全壳无轨导焊接装置及其焊接方法,解决针对大曲率焊缝或类直线焊缝手工焊接效率低、焊接环境差的问题。

[0006]

为解决上述技术问题,本发明所采用的技术方案是:一种核电钢制安全壳无轨导焊接装置,车架两侧设有磁吸履带,车架上设有第四电机,第四电机输出端设有摇摆装置,摇摆装置上设有升降板,升降板与摇摆装置滑动连接,升降板上端设有焊枪夹,焊枪设在焊枪夹上,车架端部设有激光跟踪器;激光跟踪器识别焊缝,升降板带动焊枪到焊缝位置,通过摇摆装置摇摆焊枪焊接焊缝。

[0007]

优选方案中,磁吸履带外部套设有履带保护罩,磁吸履带通过多个驱动轮驱动转动,所述车架上设有第二电机,第二电机输出端与驱动轮连接。

[0008]

优选方案中,第四电机输送端与摇摆装置连接,摇摆装置上设有升降架,所述升降

板与升降架滑动连接,升降架内部设有驱动装置,驱动装置驱动升降板上下滑动。

[0009]

优选方案中,升降板上设有至少两条第一滑轨,升降架上设有与第一滑轨匹配的滑块,滑块与第一滑轨滑动连接。

[0010]

优选方案中,升降架内部驱动装置为齿轮齿条驱动升降板滑动:升降板上设有齿条,所述升降架内部设有第三电机,第三电机输出端设有齿轮,齿轮与齿条啮合驱动。

[0011]

优选方案中,升降架内部驱动装置为螺杆驱动:升降板上设有螺母,升降架内部设有螺杆,螺杆与螺母螺纹连接,所述螺杆与电机输出连接。

[0012]

优选方案中,升降板上设有滑动槽,滑动槽内部设有调节块,调节块与滑动槽滑动连接,滑动槽内部设有滑槽,调节块上设有与滑槽匹配的滑条,焊枪夹端部的第一调节螺杆穿过调节块且与调节块螺纹连接,焊枪夹端部与锁紧把螺纹连接,转锁紧把地靠在升降板端面上;旋转锁紧把使锁紧把端部地靠在升降板端面上锁紧焊枪夹的角度。

[0013]

优选方案中,车架两侧设有侧支撑板,单个侧支撑板上设有防风罩,防风罩与侧支撑板滑动连接,防风罩上转动连接有第二调节螺杆,侧支撑板上的第二滑轨上设有滑动块,滑动块与防风罩滑动连接,所述第二调节螺杆端部穿过滑动块且与滑动块螺纹连接;防风罩一侧设有观察口,所述防风罩上方设有避让口,避让口用于避让焊枪摆动焊接。

[0014]

优选方案中,激光跟踪器设在两侧支撑板端部,两侧支撑板上设有保护板,激光跟踪器设在保护板上,激光跟踪器上方设有激光保护罩,激光保护罩设在两侧支撑板端部;车架上设有至少一个把手,车架还设有防坠板,防坠板上设有至少一个防坠环,所述防坠板上设有至少一个线夹。

[0015]

该方法包括:s1、检查坡口加工质量,清理坡口表面及坡口两侧;s2、定位焊长度为20~40mm,其间距不大于300mm,必须保证组对间隙、错边量满足设计要求,采用半自动熔化极气体保护焊进行点焊固定;s3、将爬行机直接放置在焊接板上进行固定,爬行机主要由磁吸履带磁吸进行固定;s4、固定爬行机后安装防坠板,防坠板安装防坠器,最后进行设备接线,将控制中心与爬行机、焊接电源连接,并将焊枪安装在爬行机上;s5、焊枪安装在焊枪夹上,通过锁紧把调节焊枪夹的角度和伸出的长度,将焊枪焊接端部置于防风罩内部;s6、打开控制中心开关,进入爬行机控制系统,接着打开气罐气阀,接通保护气体,将焊丝放入送丝机,压紧送丝旋钮,使用点动送丝将焊丝送到合适干伸长度,使用检气开关,检查送气是否正常,并调整气体流量;s7、爬行机通过控制系统控制,激光跟踪器的激光线跟踪焊缝,激光跟踪器对焊接坡口信息采集;s8、启动焊接开关,激光跟踪器检测焊枪端部到焊缝的距离,升降板带动焊枪滑动到焊缝位置,第四电机带动摇摆装置开始摇摆焊接焊缝;s9、焊接结束后,先退出爬行机系统再依次关闭电源及气体开关,从爬行机上取下焊枪,拆除控制中心控制线与爬行机的连接,松开防坠装置,将爬行机取下,将爬行机取下,放置爬行机时,需注意周围环境的清洁,避免铁磁性物质的大量吸附,可侧放爬行机或者放置

于布匹上。

[0016]

本发明提供了一种核电钢制安全壳无轨导焊接装置及其焊接方法,与现有轨导自动焊相比,无轨导焊接具有施工准备工作简单、可达性好、焊接范围广、科技含量高等优点;与人工焊接相比,无轨导焊接具有焊接精度高、焊接质量好、焊接速度快、施工成本低、对高水平焊工需求少、能达高处和狭窄部位等优点,适用于大型碳钢板表面行走焊接、周边凸起物和阻碍物少、板材温度不高于200℃的工况。采用磁吸轮履式爬行结构替代有轨导焊接小车,吸附于钢制安全壳上自由爬行,利用先进的焊缝识别、跟踪和焊接控制系统,采用多种传感器采集的信息进行有效的融合,对信息进行实时提取、处理,获得焊接实时环境信息,实现焊接过程的自动跟踪焊缝,从而实现钢制安全壳无轨导焊接。采用核电钢制安全壳无轨导焊接方法,无需设置轨道即可进行自动焊焊接,能够自动对焊缝进行跟踪、信息采集、处理,替代人工焊接过程干预,从而保证焊接质量。核电钢制安全壳无轨导焊接方法可替代传统手工焊接方法、焊接小车轨道式自动焊接方法,改善了焊接作业环境、提高了焊接效率、降低了对焊接人员技能的依赖。

附图说明

[0017]

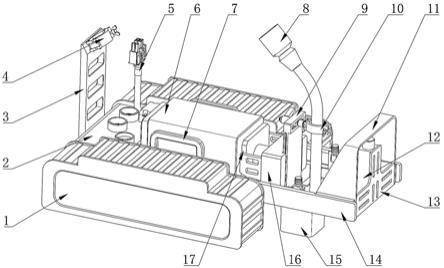

下面结合附图和实施例对本发明作进一步说明:图1是本发明总体结构图;图2是本发明焊接安装结构图;图3是本发明磁吸履带安装结构图;图4是本发明防风罩安装结构图;图5是本发明焊枪安装结构图;图6是本发明升降板拆解结构图;图7是本发明升降板剖视结构图;图8是本发明升降架和升降板安装结构图;图9是本发明升降架和升降板内部剖视结构图;图10是本发明焊接装置安装连接示意图;图中:履带保护罩1;车架2;防坠板3;线夹4;接线插头5;第四电机6;把手7;焊枪8;升降板9;滑动槽901;调节块902;滑条903;滑槽904;锁紧把905;第一滑轨906;齿条907;焊枪夹10;第一调节螺杆1001;激光保护罩11;激光跟踪器12;保护板13;侧支撑板14;第二滑轨1401;防风罩15;观察口1501;避让口1502;升降架16;滑块1601;第三电机1602;齿轮1603;摇摆装置17;摇摆架1701;焊接板18;焊缝19;磁吸履带20;驱动轮2001;第二电机21;滑动块22;第二调节螺杆23;气罐24;送丝机25;电源26;焊机27;控制中心28。

具体实施方式

[0018]

实施例1如图1~10所示,一种核电钢制安全壳无轨导焊接装置,车架2两侧设有磁吸履带20,车架2上设有第四电机6,第四电机6输出端设有摇摆装置17,摇摆装置17上设有升降板9,升降板9与摇摆装置17滑动连接,升降板9上端设有焊枪夹10,焊枪8设在焊枪夹10上,车架2端部设有激光跟踪器12,激光跟踪器12识别焊缝,升降板9带动焊枪8到焊缝位置,通过摇摆装置

17摇摆焊枪8焊接焊缝。激光跟踪器12识别焊缝,确定焊缝与焊枪8之间的距离,升降板9控制焊枪8端部接触焊缝位置,再通过摇摆装置17摇摆焊枪8来焊接缝。

[0019]

采用磁吸履带20来紧贴钢制安全壳表面,无轨导焊接具有施工准备工作简单、可达性好、焊接范围广、科技含量高等优点;与人工焊接相比,无轨导焊接具有焊接精度高、焊接质量好、焊接速度快、施工成本低、对高水平焊工需求少。

[0020]

优选方案中,磁吸履带20外部套设有履带保护罩1,磁吸履带20通过多个驱动轮2001驱动转动,所述车架2上设有第二电机21,第二电机21输出端与驱动轮2001连接。第二电机21驱动磁吸履带20转动,磁吸履带20外部安装履带保护罩1,保护磁吸履带20避免铁磁性物质的大量吸附,也防止其他物体碰撞损害磁吸履带20。

[0021]

优选方案中,第四电机6输送端与摇摆装置17连接,摇摆装置17上设有升降架16,所述升降板9与升降架16滑动连接,升降架16内部设有驱动装置,驱动装置驱动升降板9上下滑动。驱动装置驱动升降板9上下滑动,使焊枪8能够接触到焊缝19位置。

[0022]

优选方案中,升降板9上设有至少两条第一滑轨906,升降架16上设有与第一滑轨906匹配的滑块1601,滑块1601与第一滑轨906滑动连接。升降板9通过滑块1601与第一滑轨906在升降架16上滑动,如图8-9所示结构,优选的方案为第一滑轨906设在升降板9两侧,升降板9两侧的第一滑轨906使升降更加稳定。

[0023]

优选方案中,升降架16内部驱动装置为齿轮齿条驱动升降板9滑动:升降板9上设有齿条907,所述升降架16内部设有第三电机1602,第三电机1602输出端设有齿轮1603,齿轮1603与齿条907啮合驱动。如图9所示结构,第三电机1602的齿轮1603与齿条907啮合,驱动升降板9在升降架16上滑动。

[0024]

优选方案中,升降架16内部驱动装置为螺杆驱动:升降板9上设有螺母,升降架16内部设有螺杆,螺杆与螺母螺纹连接,所述螺杆与电机输出连接。在升降板9上设有螺母,在升降架16安装螺杆,螺杆通过电机驱动转动,使升降板9在升降架16滑动。

[0025]

优选方案中,升降板9上设有滑动槽901,滑动槽901内部设有调节块902,调节块902与滑动槽901滑动连接,滑动槽901内部设有滑槽904,调节块902上设有与滑槽904匹配的滑条903,焊枪夹10端部的第一调节螺杆1001穿过调节块902且与调节块902螺纹连接,焊枪夹10端部与锁紧把905螺纹连接,转锁紧把905地靠在升降板9端面上,旋转锁紧把905使锁紧把905端部地靠在升降板9端面上锁紧焊枪夹10的角度。焊枪夹10用于夹紧焊枪8,如图6-7所示结构,第一调节螺杆1001与调节块902螺纹连接,在调节焊枪夹10的位置完毕后,旋转锁紧把905使锁紧把905紧贴滑动槽901一侧的端面上,来锁紧锁紧焊枪夹10的位置,锁紧把905紧贴滑动槽901一侧的时候,调节块902也会锁紧位置,不会滑动。

[0026]

优选方案中,车架2两侧设有侧支撑板14,单个侧支撑板14上设有防风罩15,防风罩15与侧支撑板14滑动连接,防风罩15上转动连接有第二调节螺杆23,侧支撑板14上的第二滑轨1401上设有滑动块22,滑动块22与防风罩15滑动连接,所述第二调节螺杆23端部穿过滑动块22且与滑动块22螺纹连接。防风罩15防止风力干涉焊接,且通过滑动块22调节防风罩15的位置,且防风罩15与滑动块22滑动连接,转动第二调节螺杆23的时候,防风罩15在滑动块22上滑动,调节防风罩15与焊接板18之间的距离,方便随时观察和调节防风罩15的位置。

[0027]

防风罩15一侧设有观察口1501,所述防风罩15上方设有避让口1502,避让口1502

用于避让焊枪8摆动焊接。观察口1501用于观察员随时观察焊枪8和焊缝19的位置,避让口1502用于避让摆动的焊枪8。

[0028]

优选方案中,激光跟踪器12设在两侧支撑板14端部,两侧支撑板14上设有保护板13,激光跟踪器12设在保护板13上,激光跟踪器12上方设有激光保护罩11,激光保护罩11设在两侧支撑板14端部;激光保护罩11用于保护激光跟踪器12,保护板13安装在激光保护罩11正前方,也用于保护激光跟踪器12。

[0029]

车架2上设有至少一个把手7,车架2还设有防坠板3,防坠板3上设有至少一个防坠环,所述防坠板3上设有至少一个线夹4。防坠板3的防坠环防止爬行机在高空位置施工时坠落。

[0030]

实施例2结合实施例1进一步说明,如图1~10所示,s1、检查坡口加工质量,清理坡口表面及坡口两侧。

[0031]

定位焊长度为20~40mm,其间距不大于300mm,必须保证组对间隙、错边量满足设计要求,采用半自动熔化极气体保护焊进行点焊固定。

[0032]

将爬行机直接放置在焊接板18上进行固定,爬行机主要由磁吸履带20磁吸进行固定。

[0033]

组装设备前,先检查设备部件是否齐全、检查焊接环境是否满足要求。首先,将爬行机直接放置在试件上进行固定,爬行机主要由磁吸履带20进行固定,固定时通过使用套筒扳手分别旋紧磁吸履带20上的张紧螺母,在观察到磁吸履带20的磁铁轻触到试件上时即可,然后安装防坠器,最后进行设备接线,将控制柜与爬行机、焊接电源连接。并将焊枪安装在爬行机上。

[0034]

固定爬行机后安装防坠板3,防坠板3安装防坠器,最后进行设备接线,将控制中心28与爬行机、焊接电源26连接,并将焊枪8安装在爬行机上。

[0035]

焊枪8安装在焊枪夹10上,通过锁紧把905调节焊枪夹10的角度和伸出的长度,将焊枪8焊接端部置于防风罩15内部。

[0036]

开机检查时,首先检查电源是否接地,禁止无地接线,分别检查控制柜、爬行机车体和遥控器上的急停按钮处于非按下状态,方可打开设备开关通电。打开焊接电源开关,检查焊机有无报错信息;打开控制柜开关,进入爬行机控制系统;接着打开气阀,接通保护气体将焊丝放入送丝机,压紧送丝旋钮,使用点动送丝将焊丝送到合适干伸长度。

[0037]

打开控制中心28开关,进入爬行机控制系统,接着打开气罐24气阀,接通保护气体,将焊丝放入送丝机25,压紧送丝旋钮,使用点动送丝将焊丝送到合适干伸长度,使用检气开关,检查送气是否正常,并调整气体流量。

[0038]

爬行机通过控制系统控制,激光跟踪器12的激光线跟踪焊缝,激光跟踪器12对焊接坡口信息采集。

[0039]

启动焊接开关,激光跟踪器12检测焊枪8端部到焊缝19的距离,升降板9带动焊枪8滑动到焊缝19位置,第四电机6带动摇摆装置17开始摇摆焊接焊缝19。

[0040]

在手动模式下,先将爬行机设置在合适的焊接起始位置,并调节好焊接参数;接着打开控制柜上的激光跟踪系统;然后打开摄像机,通过调节曝光和增益使屏幕上能够清晰地显示出当前激光线的形态,随后选择调试模式,进行焊接坡口信息采集、处理。

[0041]

焊接结束后,先退出爬行机系统再依次关闭电源及气体开关,从爬行机上取下焊枪8,拆除控制中心28控制线与爬行机的连接,松开防坠装置,将爬行机取下,将爬行机取下,放置爬行机时,需注意周围环境的清洁,避免铁磁性物质的大量吸附,可侧放爬行机或者放置于布匹上。

[0042]

上述的实施例仅为本发明的优选技术方案,而不应视为对于本发明的限制,本发明的保护范围应以权利要求记载的技术方案,包括权利要求记载的技术方案中技术特征的等同替换方案为保护范围。即在此范围内的等同替换改进,也在本发明的保护范围之内。

起点商标作为专业知识产权交易平台,可以帮助大家解决很多问题,如果大家想要了解更多知产交易信息请点击 【在线咨询】或添加微信 【19522093243】 与客服一对一沟通,为大家解决相关问题。

与客服一对一沟通,为大家解决相关问题。

此文章来源于网络,如有侵权,请联系删除

热门咨询

热门咨询

tips

商标分类

商标分类  商标转让

商标转让