一种快速连续夹枪的制作方法

2021-01-29 16:01:36|

2021-01-29 16:01:36| 226|

226| 起点商标网

起点商标网

[0001]

本发明属于轨道交通车辆技术领域,具体涉及一种用于车辆风挡制作的快速连续夹枪。

背景技术:

[0002]

车辆风挡在制作过程中通过将型材对棚布进行夹制使之成为一体,现有技术中采用夹持气枪进行夹制,在满足车辆风挡制作夹制力的情况下就会存在如下问题:1.当车辆风挡制作夹制力一定的情况下夹持气枪体积就会变大,人员操作费力,长时间操作无法很好的保证型材和棚布夹制位置的一致性;2.夹持气枪的夹制头部通过一根中心轴驱动两侧夹钳对型材进行夹制,当型材两侧对称性不高时容易产生夹持气枪两侧夹钳夹制力存在不均匀的情况发生,从而导致夹制的型材倒向一侧变形弯曲,长时间使用就有存在损坏夹持气枪夹钳的风险存在;同时由于夹持气枪底座相对固定,进行型材和棚布夹制时夹模上座和底座的位置不可避免的会发生偏移,这样就很容易导致被夹制的型材夹制位置发生偏移;另外的由于批量生产中型材尺寸的恒定,一般都会将夹持气枪的夹模上座和底座之间的距离调定好后进行型材夹制,这样的调定是为了避免夹制力过大将型材夹制开裂,两者之间位置的调定,在多次夹制型材后夹模上座和底座的磨损容易导致型材对棚布的夹持力降低,会有存在制作完成的风挡在实际应用到车辆上时,车体长时间的颠簸运动容易导致棚布从型材夹制口脱落,造成风挡功能性失效。

技术实现要素:

[0003]

本发明的目的是提供一种快速连续夹枪,以解决现有技术中存在的夹持气枪体积大,单轴驱动两侧夹钳存在夹持力不均匀,夹持气枪夹模上座和底座的位置发生偏移导致型材夹制位置发生偏移,以及两者之间位置恒定多次夹制磨损后导致夹持力降低的技术问题。

[0004]

为了解决上述问题,本发明涉及一种快速连续夹枪,用于将车辆风挡中型材和棚布夹制成一体,所述快速连续夹枪包括:壳体组件、传动轴、底座、连杆、销轴、活塞杆组件;所述壳体组件收纳并安装所述传动轴、所述连杆、所述销轴和所述活塞杆组件;所述传动轴与所述连杆线接触,所述传动轴旋转并带动所述连杆沿所述传动轴外轮廓同步摆动;所述连杆与所述活塞杆组件通过所述销轴连接成实现同步运动的整体;所述活塞杆组件在所述连杆驱动下进行往复直线运动,以配合快速连续夹枪底座对车辆风挡型材进行夹制;所述底座抵靠支撑所述壳体组件。

[0005]

进一步,所述壳体组件包括:外壳、减磨套、油孔堵头;所述外壳用于安装定位所述传动轴,并与所述减磨套过盈配合安装;所述油孔堵头安装于所述外壳的顶端;所述底座的阶梯状外形同时抵靠支撑所述外壳和所述减磨套;所述减磨套为减磨铜套,所述外壳为304不锈钢,所述油孔堵头为低碳合金钢材质并表面发黑防腐处理。

[0006]

进一步,所述底座包括:上基座、调整垫片和下基座;所述调整垫片位于所述上基

座和所述下基座之间,所述上基座与所述下基座螺钉连接成一体;所述调整垫片为单片式或多片式;所述下基座包括:缓冲块、导向环、轴、弹性件和下底;所述下底用于收纳所述缓冲块、所述导向环、所述轴和所述弹性件;所述缓冲块用于定位待夹制的型材下表面,与型材下表面紧密贴合,所述导向环对所述缓冲块的运动进行导向,并限定所述缓冲块始终位于所述下底335腔体内;所述弹性件穿制在所述轴上,所述轴用于限定弹性件位置;所述弹性件用于缓解并降低所述缓冲块受到的压力;所述弹性件为多片式碟簧,所述碟簧每3、4片为一组,采用4、6、8组,相邻两组碟簧背向放置。

[0007]

进一步,所述活塞杆组件包括:活塞杆、弹性件和冲击压块;所述活塞杆顶端与所述连杆通过所述销轴连接成一体;所述活塞杆底端与所述冲击压块可拆卸式连接;所述弹性件位于所述活塞杆和所述壳体组件之间以对所述活塞杆进行运动复位;所述活塞杆组件往复直线运动。

[0008]

进一步,所述传动轴接受来自前端输入的旋转运动,并将旋转动力转换成所述连杆的摆动,所述连杆与所述传动轴的外廓凸轮贴紧接触,所述传动轴外廓为三段式结构;所述传动轴的三段式外廓半径分别为r1、r2、r3,三段式外廓对应的圆心角分别为α、β、γ,其中恒有关系式r1<r2<r3,并α≥β>γ;所述传动轴的三段式外廓半径r1=4.5mm,r2=6mm,r3=12mm;三段式外廓对应的圆心角分别为α=135

°

~155

°

,β=135

°

~155

°

,γ=105

°

~130

°

。

[0009]

进一步,所述底座的所述上基座内穿制用于和所述下基座的所述缓冲块成对设置的所述活塞杆组件的所述活塞杆,所述活塞杆端部安装有用于夹制型材并具有与型材上表面紧密贴合的所述冲击压块;所述冲击压块呈l型,凸起端朝向所述缓冲块一侧;所述缓冲块沿所述轴进行滑移,所述缓冲块外侧槽内安装的所述导向环为酚醛树脂材质,所述导向环对所述缓冲块进行导向,与所述缓冲块同步运动,所述导向环在所述下底腔体内滑移;所述缓冲块呈l型,凸起端朝向所述冲击压块一侧。

[0010]

进一步,所述下基座的所述缓冲块与所述冲击压块最外侧边部位之间具有0

°-

3

°

的角度偏差。

[0011]

进一步,所述下基座的所述缓冲块与所述冲击压块最外侧边部位之间具有1.5

°

的角度偏差。

[0012]

进一步,所述轴用于穿制所述弹性件,并所述轴的上部与所述缓冲块间隙配合,对所述缓冲块进行导向,并所述轴上部与所述缓冲块之间具有可调整偏移位置的空间,所述缓冲块与所述轴的轴心线在空间上具有0-3

°

的角度偏移。

[0013]

进一步,所述缓冲块与所述轴的轴心线在空间上具有1.5

°

的角度偏移

[0014]

本发明的有益效果:快速连续夹枪中缓冲块与冲击压块最外侧边部位之间的角度偏差能保证风挡型材的夹制位置更为灵活并具有一定的缓冲可调空间,有利于提高型材夹制的效率。缓冲块与轴的轴心线的偏差,使快速连续夹枪对型材夹制的有效力最大,并快速连续夹枪的主要夹制点在凸起位置,可以使得作用于型材上的夹制力更为均匀和稳定。同时快速连续夹枪整体结构简单,通过传动轴将外部齿轮机构的旋转运动转变为活塞杆的往复直线运动驱动冲击压块对风挡型材进行夹制,传动轴特有的三段式轮廓使得冲击压块对风挡型材的夹制更为稳定快捷,有效弥补了现有技术中两侧夹钳夹制力部均匀的问题,并能通过多种活塞杆和连杆的匹配组合来实现冲击压块对不同风挡型材进行的夹制。

附图说明

[0015]

为了更清楚地说明本发明实施例的技术方案,下面将对实施例的附图作简单地介绍,显而易见地,下面描述中的附图仅仅涉及本发明的一些实施例,而非对本发明的限制。

[0016]

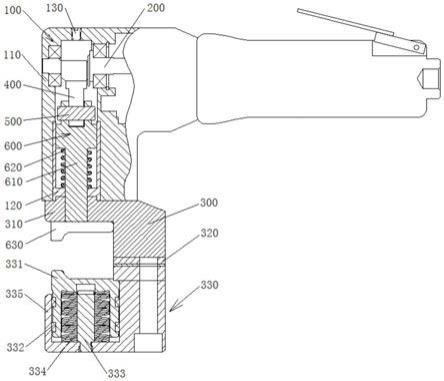

图1是本发明的快速连续夹枪整体结构示意图。

[0017]

图2是本发明的快速连续夹枪第一局部位置剖切结构示意图;

[0018]

图3是本发明的快速连续夹枪传动轴结构示意图;

[0019]

图4是本发明的快速连续夹枪传动轴a-a剖面示意图;

[0020]

图5是本发明的快速连续夹枪第二局部位置剖切结构示意图。

[0021]

图中:

[0022]

壳体组件100,外壳110,减磨套120,油孔堵头130,传动轴200,底座300,

[0023]

上基座310,调整垫片320,下基座330,缓冲块331,导向环332,轴333,

[0024]

弹性件334,下底335,连杆400,销轴500,活塞杆组件600,活塞杆610,

[0025]

弹性件620,冲击压块630。

具体实施方式

[0026]

下文讨论的图1至图5,以及在本专利文件中用于描述本发明的原理的各种实施例仅是用来说明,而不应当以被视为以任何方式限制本发明的范围。本领域技术人员将理解的是,本发明的原理可以实施在任何合适地一种快速连续夹枪。用于描述各种实施例的术语是示范性的。应当理解的是,提供这些仅是为了帮助理解本说明书,且它们的使用和定义不以任何方式限制本发明的范围。使用术语第一、第二等来区分具有相同术语集的对象,而不意在以任何方式表示时间次序,除非另有明确说明。组被限定为包含至少一个元件的非空组。

[0027]

为使本发明实施例的目的、技术方案和优点更加清楚,下面将结合本发明实施例的附图,对本发明实施例的技术方案进行清楚、完整地描述。显然,所描述的实施例是本发明的一部分实施例,而不是全部的实施例。基于所描述的本发明的实施例,本领域普通技术人员在无需创造性劳动的前提下所获得的所有其他实施例,都属于本发明的保护范围。应当理解的是,本文所描述的示范性实施例应当仅被认为是描述性的,而不是为了限制的目的。对每个示范性实施例中的特征或方面的描述应当通常被认为可用于其他示范性实施例中类似的特征或方面。

[0028]

实施例1

[0029]

如图1至图5示出了本发明根据示例性实施例的一种快速连续夹枪,用于将车辆风挡中型材和棚布夹制成一体,所述快速连续夹枪包括:壳体组件100、传动轴200、底座300、连杆400、销轴500、活塞杆组件600;所述壳体组件100收纳并安装所述传动轴200、所述连杆400、所述销轴500和所述活塞杆组件600;所述传动轴200与所述连杆400线接触,传动轴200传递动力的外轮廓为类似于凸轮的形状,通过传动轴200与连杆400线接触实现连杆400沿传动轴200外轮廓进行运动,连杆400的运动速度和运动位置的精准度控制完全依赖于传动轴200的轮廓曲线,所述传动轴200旋转并带动所述连杆400沿所述传动轴200外轮廓同步摆动,连杆400作为上承接传动轴200的转动运动,下承接活塞杆组件600的往复直线运动的重要部件,将连杆400设置为摆动运动的作用在于当传动轴200的转动与活塞杆组件600的往

复直线运动出现运动误差时,通过连杆400摆动运动的特性进行两者运动的调节或补偿,实现传动轴200与活塞杆组件600运动步骤的一致性;所述连杆400与所述活塞杆组件600通过所述销轴500连接成实现同步运动的整体;所述活塞杆组件600在所述连杆400驱动下进行往复直线运动,以配合快速连续夹枪底座对车辆风挡型材进行夹制。连杆400通过与销轴500的间隙配合实现摆动,同时活塞杆组件600与销轴500过盈配合,通过连杆400推动活塞杆组件600进行往复直线运动;当传动轴200转速大于活塞杆组件600往复直线运动速度时,连杆400在销轴500上小角度摆动降低自身工作行程,以使活塞杆组件600加速运动实现两者运动步骤的一致性;当传动轴200转速小于活塞杆组件600往复直线运动速度时,连杆400在销轴500上大角度摆动提高自身工作行程,以使活塞杆组件600减速运动实现两者运动步骤的一致性。所述底座300抵靠支撑所述壳体组件100,底座300对壳体组件100的抵靠,除了有利于在限定并阻止壳体组件100内零部件轴向滑移脱落壳体组件100,还能起到对壳体组件100定位的作用,同时底座300阶梯状的结构更有利于防止快速连续夹枪的运动机构内部润滑油脂泄露的作用。

[0030]

所述壳体组件100包括:外壳110、减磨套120、油孔堵头130;所述外壳110用于安装定位所述传动轴200,并与所述减磨套120过盈配合安装;所述油孔堵头130安装于所述外壳110的顶端;所述底座300的上基座310为阶梯状外形同时抵靠支撑所述外壳110和所述减磨套120。在外壳110的顶端设置油孔堵头130用于方便快捷的为快速连续夹枪的运动机构加注润滑油脂,基于润滑油脂的受热流动性可以有效阻止润滑油脂从壳体组件100其他位置泄露,减磨套120与外壳110过盈配合用于包容并限定活塞杆组件600直线往复运动范围,同时底座300的阶梯状外形上基座310对外壳110和减磨套120的同时抵靠,有利于在限定并阻止减磨套120轴向滑移脱落外壳110外,还能起到对外壳110和减磨套120定位的作用,同时阶梯状的结构更有利于防止快速连续夹枪的运动机构内部润滑油脂泄露的作用。所述减磨套120为减磨铜套,所述外壳110为304不锈钢,所述油孔堵头130为低碳合金钢材质并表面发黑防腐处理。安装在外壳110上的油孔堵头130材质选择与外壳110不同,可以有效防止同种材料之间长期的旋合发生咬合的问题。

[0031]

所述底座300包括:上基座310、调整垫片320和下基座330;所述调整垫片320位于所述上基座310和所述下基座330之间,所述上基座310与所述下基座330螺钉连接成一体;所述调整垫片320为单片式或多片式;调整垫片320用于调整所述上基座310和所述下基座330之间的空间距离大小,调整垫片320可以为多片式也可以为单片式,单片式调整垫片320材质为304不锈钢,多片式调整垫片320其中至少一片材质为工程塑料,其余为304不锈钢,这样的调整垫片320设置可以有效降低快速连续夹枪在对型材进行夹制时上基座310所受到的力直接传递到下基座330造成冲击,导致长时间夹持工作后螺钉产生松脱。同时通过对调整垫片320数量和厚度的调整可以改变上基座310和下基座330之间夹持距离,以使快速连续夹枪实现对不同高度型材的夹持,上基座310和下基座330之间高度距离调定的灵活,使快速连续夹枪底座300有很强的通用性。

[0032]

所述下基座330包括:缓冲块331、导向环332、轴333、弹性件334和下底335;所述下底335与所述导向环332外侧间隙配合,所述导向环332内侧位于所述缓冲块331外侧槽内与所述缓冲块331过盈配合,所述弹性件334位于所述缓冲块331内侧腔体中,所述轴333位于所述缓冲块331中心位置,并所述轴333的上部与所述缓冲块331连接,所述轴333底部的与

所述下底335螺纹连接。

[0033]

所述弹性件334为多片式碟簧,所述碟簧每3、4片为一组,采用4、6、8组,相邻两组碟簧背向放置。弹性件334采用多片式碟簧结构,在快速连续夹枪对不同大小截面的型材进行夹制时,采用的夹制力大小也不同,但对于夹制型材的速度都要求保持恒定,为了吸收不同的夹制力对冲击压块630造成的冲击,使得弹性件334的弹性力强度也需要对应满足要求,通过对碟簧每组片数的设置以及所采用的组数调整以达到吸收冲击力的作用。另外的相邻两组碟簧背向放置可以实现在最短的压缩距离内最大化的吸收冲击力。

[0034]

所述活塞杆组件600包括:活塞杆610、弹性件620和冲击压块630;所述活塞杆610顶端与所述连杆400通过所述销轴500连接成一体;所述活塞杆610底端与所述冲击压块630可拆卸式连接;所述弹性件620位于所述活塞杆610和所述壳体组件100之间以对所述活塞杆610进行运动复位;所述活塞杆组件600往复直线运动。活塞杆组件600的活塞杆610为不锈钢材质,减磨套120采用铜材质可以有效降低两者接触面上的磨损。活塞杆610顶端与连杆400通过销轴500连接,在活塞杆610和连杆400中任何一件产生磨损引起功能性失效时,都可以通过取出销轴500进行替换,使得活塞杆610或连杆400的可替换性更强,操作简单方便;同样的当需要活塞杆组件600输出多种运动速度和推力的时候,只需要不同型号尺寸的活塞杆610和连杆400进行匹配组合使用就可以实现,拆卸和装配方便快捷。活塞杆组件600的活塞杆610抵靠弹性件620,弹性件620抵靠壳体组件100的减磨套120,当贴合在传动轴200表面的连杆400沿传动轴200的起始段轮廓和工作段轮廓推动活塞杆610,活塞杆610克服弹性件620的弹性力实现活塞杆610带动冲击压块630向下运动实现对风挡型材的夹持;当贴合在传动轴200表面的连杆400沿传动轴200的非工作段轮廓运动时,活塞杆610在弹性件620的复位力作用下复位带动冲击压块630向上运动实现对风挡型材的松懈,通过活塞杆610的往复直线运动进而完成一个周期性的冲击压块630对风挡型材的夹持或松懈。

[0035]

所述下底335用于收纳所述缓冲块331、所述导向环332、所述轴333和所述弹性件334;所述缓冲块331用于定位待夹制的型材下表面,与型材下表面紧密贴合,所述导向环332对所述缓冲块331的运动进行导向,并限定所述缓冲块331始终位于所述下底335腔体内;所述弹性件334穿制在所述轴333上,所述轴333用于限定弹性件334位置;所述弹性件334用于缓解并降低所述缓冲块331受到的压力。其主要工作原理为,将需要进行夹制的型材放置于所述下基座330的所述缓冲块331上,通过外部驱动力对活塞杆610提供压力,活塞杆610带动所述冲击压块630对型材进行夹制,夹制力通过型材传递到所述下基座330的所述缓冲块331,所述缓冲块331受力带动所述导向环332同步运动,在所述下底335对导向环332的导向以及所述轴333对所述缓冲块331的导向的双重导向作用下,所述缓冲块331克服所述弹性件334的弹性作用力向靠近所述下底335的方向运动,以实现对型材的夹制,所述弹性件334可以用来抵消所述冲击压块630对所述缓冲块331带来的刚性冲击,使得刚性冲击转化为柔性冲击,起到保护所述缓冲块331的功能,提高了所述缓冲块331的使用寿命。

[0036]

所述传动轴200接受来自前端输入的旋转运动,并将旋转动力转换成所述连杆400的摆动,所述连杆400与所述传动轴200的外廓凸轮贴紧接触,所述传动轴200外廓为三段式结构。传动轴200接受来自前端齿轮系的减速旋转运动,传动轴200的轮廓与连杆400面贴合形成线接触,通过传动轴200的轮廓来驱动连杆400进行摆动,并通过连杆400的摆动来驱动活塞杆组件600中的活塞杆610对弹性件620产生作用带动冲击压块630往复直线运动,对风

挡型材进行夹持或松懈。传动轴200外廓包含有三段轮廓线,分别为:起始阶段轮廓线,工作阶段轮廓线和复位阶段轮廓线;在起始阶段轮廓线连杆400带动活塞杆610匀速克服弹性件620的弹性力对其进行压缩,此时活塞杆610带动冲击压块630向下运动对需要进行夹制的型材进行位置的对准;在工作阶段轮廓线连杆400带动活塞杆610匀速克服弹性件620的弹性力对其进行最大幅度的压缩,此时活塞杆610带动冲击压块630向下运动对需要进行夹制的型材进行夹持;在复位阶段轮廓线连杆400带动活塞杆610克服弹性件620的力迅速消失,弹性件620驱动活塞杆610快速复位,活塞杆610带动冲击压块630脱离型材形成松懈。起始阶段轮廓线半径为r1=4.5mm对应圆心角α=135

°

~155

°

,工作阶段轮廓线半径为r2=6mm对应圆心角β=135

°

~155

°

,复位阶段轮廓线半径为r3=12mm对应圆心角γ=105

°

~130

°

,其中r1、r2、r3有关系式r1<r2<r3,只有这样的半径设置才能满足并实现连杆400在传动轴200的起始阶段轮廓线和工作阶段轮廓线进行匀速的工作并逐渐增加活塞杆610带动冲击压块630的作用力,在位于复位阶段轮廓线能进行快速复位的工作以减少复位时间和复位时传动轴200作用于连杆400上的无效能耗。传动轴200的三段式外廓优选的圆心角对应为α=150

°

,β=150

°

,γ=115

°

,起始阶段轮廓线在圆心角α=150

°

能够最大化的利用传动轴有效外廓,且扭矩达到最大;工作阶段轮廓线在圆心角β=150

°

能够使传动轴旋转变径过程中减少振动和噪音;复位阶段轮廓线在圆心角γ=115

°

有效利用空行程,能够在空负载时快速复位。

[0037]

所述上基座310内穿制用于和所述下基座330的所述缓冲块331成对设置的活塞杆610,所述活塞杆610端部安装有用于夹制型材并具有与型材上表面紧密贴合的冲击压块630;所述冲击压块630呈l型,凸起端朝向所述缓冲块331一侧。冲击压块630呈l型其端部的凸起在贴合型材上表面的同时可以更有利于对型材进行定位,防止型材从冲击压块630内脱出,并快速连续夹枪的主要夹制点在凸起位置,这样的结构设置可以使得作用于型材上的夹制力更为均匀和稳定。

[0038]

所述缓冲块331沿所述轴333进行滑移,所述缓冲块331外侧槽内安装的所述导向环332为酚醛树脂材质,所述导向环332对所述缓冲块331进行导向,与所述缓冲块331同步运动,所述导向环332在所述下底335腔体内滑移;所述缓冲块331呈l型,凸起端朝向所述冲击压块630一侧。导向环332采用酚醛树脂可以有效缓冲在型材夹制期间缓冲块331侧面与下底335侧面之间的刚性冲击,并导向环332在下底335腔体内滑移可以有效避免缓冲块331与下底335产生摩擦所带来的磨损缓冲块331的风险。缓冲块331呈l型其端部的凸起在贴合型材上表面的同时可以更有利于对型材进行定位,防止型材从缓冲块331内脱出,并快速连续夹枪的主要夹制点在凸起位置,这样的结构设置可以使得作用于型材上的夹制力更为均匀和稳定。

[0039]

所述下基座330的所述缓冲块331与所述冲击压块630最外侧边部位之间具有0-3

°

的角度偏差。将下基座330的缓冲块331位置设置成与冲击压块630具有一定的角度位置偏差可以使得缓冲块331对型材的夹制位置更为灵活并具有一定的缓冲可调空间,可以有效避免缓冲块331和冲击压块630在夹制型材期间由于型材生产制作过程中自身存在的不对称性,使得无法有效的对型材进行夹制。这样的角度位置偏差对型材的对称性要求不是太高,其结构设置简单更有利于提高型材夹制的效率。

[0040]

所述下基座330的所述缓冲块331与所述冲击压块630最外侧边部位之间具有1.5

°

的角度偏差。两者之间1.5

°

的角度偏差可以使得缓冲块331与冲击压块630位置对中性达到最佳,在此角度处缓冲块331与冲击压块630对型材夹制的有效力达到最大。当缓冲块331与冲击压块630角度存在偏差时不可避免的出现偏移角度产生的分力,无法将夹制力最大限度的用于对型材的夹制,这样的优选角度设置可以有效剔除无用的分力,使得夹制型材所需的力最为节省。

[0041]

所述轴333用于穿制所述弹性件334,并所述轴333的上部与所述缓冲块331间隙配合,对所述缓冲块331进行导向,并所述轴333上部与所述缓冲块331之间具有可调整偏移位置的空间,所述缓冲块331与所述轴333的轴心线在空间上具有0-3

°

的角度偏移。

[0042]

所述缓冲块331与所述轴333的轴心线在空间上具有1.5

°

的角度偏移。两者之间1.5

°

的角度偏差可以使得缓冲块331与冲击压块630位置对中性达到最佳,在此角度处缓冲块331与所述轴333的轴心线的偏差,使缓冲块331与冲击压块630对型材夹制的有效力最大。当缓冲块331与冲击压块630角度存在偏差时不可避免的出现偏移角度产生的分力,无法将夹制力最大限度的用于对型材的夹制,这样的优选角度设置可以有效剔除无用的分力,使得夹制型材所需的力最为节省。此处则通过缓冲块331与轴333之间存在的间隙来调整缓冲块331与轴333的轴心线之间角度偏差,以实现缓冲块331与冲击压块630对型材夹制的有效力达到最大。

[0043]

本发明的有益效果:快速连续夹枪中缓冲块与冲击压块最外侧边部位之间的角度偏差能保证风挡型材的夹制位置更为灵活并具有一定的缓冲可调空间,有利于提高型材夹制的效率。缓冲块与轴的轴心线的偏差,使快速连续夹枪对型材夹制的有效力最大,并快速连续夹枪的主要夹制点在凸起位置,可以使得作用于型材上的夹制力更为均匀和稳定。同时快速连续夹枪整体结构简单,通过传动轴将外部齿轮机构的旋转运动转变为活塞杆的往复直线运动驱动冲击压块对风挡型材进行夹制,传动轴特有的三段式轮廓使得冲击压块对风挡型材的夹制更为稳定快捷,有效弥补了现有技术中两侧夹钳夹制力部均匀的问题,并能通过多种活塞杆和连杆的匹配组合来实现冲击压块对不同风挡型材进行的夹制。

[0044]

在上述实施例基础上,本实施例以上述依据本发明的理想实施例为启示,通过上述的说明内容,相关工作人员完全可以在不偏离本项发明技术思想的范围内,进行多样的变更以及修改。本项发明的技术性范围并不局限于说明书上的内容,必须要根据权利要求范围来确定其技术性范围。

起点商标作为专业知识产权交易平台,可以帮助大家解决很多问题,如果大家想要了解更多知产交易信息请点击 【在线咨询】或添加微信 【19522093243】 与客服一对一沟通,为大家解决相关问题。

与客服一对一沟通,为大家解决相关问题。

此文章来源于网络,如有侵权,请联系删除

热门咨询

热门咨询

tips

商标分类

商标分类  商标转让

商标转让