一种液压管管接头加工用自动上料下料机的制作方法

2021-01-29 16:01:53|

2021-01-29 16:01:53| 211|

211| 起点商标网

起点商标网

[0001]

本实用新型涉及液压管管接头加工技术领域,具体是一种液压管管接头加工用自动上料下料机。

背景技术:

[0002]

液压管管接头是液压系统管必不可少的部件之一,在管接头套筒加工过程中,需要对管接头套筒进行钻孔,钻孔的精度直接影响着液压系统管的组装质量,如申请号为201620477041.4的专利公布一种套筒钻孔机,其解决了管接头套筒钻孔劳动强度大的问题,但其存在着适用范围小、管接头在加工过程中不能自动上料下料、管接头加工质量不高的问题。

技术实现要素:

[0003]

本实用新型的目的是针对现有液压管管接头加工装置存在的适用范围小、管接头在加工过程中不能自动上料下料、管接头加工质量不高的问题,提供一种结构设计合理、通用性好、适用范围广、管接头在加工过程中不能自动上料下料、管接头加工质量高的液压管管接头加工用自动上料下料机。

[0004]

本实用新型解决的技术问题所采取的技术方案为:

[0005]

一种液压管管接头加工用自动上料下料机,包括操作台、液压缸一、旋转轴、定位块、承载块、电机、液压缸二、移动板、液压缸三、移动块、安装块、顶板、液压缸四、连接板、输料筒、液压缸五、输液泵和控制器,其特征在于:所述的操作台设置在支架上,在操作台上设置有立板、固定板、滑轨,在操作台背面上设置有油箱,并在固定板上设置有轴承,将操作台与支架、立板、固定板、滑轨、油箱之间通过焊接连接,提高了操作台与支架、立板、固定板、滑轨、油箱之间的连接强度,增强加工设备的结构强度,所述的液压缸一设置在立板上,并在液压缸一上设置有活塞杆一,所述的旋转轴横向穿过轴承,并在旋转轴上设置有从动轮,所述的定位块设置在旋转轴一端上,并在定位块上设置有定位槽,所述的承载块设置在定位槽内,并在承载块上设置有承载槽,所述的电机设置在操作台上,并在电机上设置有主动轮,所述的液压缸二设置在立板上,在液压缸二上设置有活塞杆二,并将活塞杆二与滑轨平行设置,所述的移动板背面上设置有卡块,在移动板上设置有定位板,将卡块卡合在滑轨上,并在定位板与定位板之间设置有滑杆,所述的液压缸三设置在定位板上,在液压缸三上设置有活塞杆三,并将活塞杆三与滑杆平行设置,所述的移动块相对两个侧壁上设置有滑块,在移动块上设置有加工块,在滑块上设置有滑筒,并将滑杆穿过滑筒,所述的安装块安装在加工块上,并在安装块上设置有加工柱,所述的顶板设置在立板上,所述的液压缸四设置在顶板上,在液压缸四上设置有活塞杆四,并将活塞杆四从顶板下方竖向穿出,所述的连接板与活塞杆四连接,并在连接板上垂直设置有承载板,所述的输料筒一端设置在承载板上,另一端穿过承载板,并在输料筒上设置有输料板,将需要加工处理的液压管管接头放入输料板内,最下方的液压管管接头落入输料筒内,活塞杆五推动最下方的液压管管接头移

动至承载槽内,活塞杆抽回,使输料板内最下方的液压管管接头落入输料筒内,活塞杆循环推动液压管管接头,实现了液压管管接头的自动上料,提高了工作效率,所述的液压缸五设置在承载板上,在液压缸上设置有活塞杆五,并将活塞杆五伸入输料筒内,所述的输液泵设置在顶板上,在输液泵上设置有吸液管、喷液管,并将吸液管与油箱连接,所述的控制器设置在支架上,并在控制器上设置有触摸屏、操作按钮、电源线,将控制器上的电源线与外部电源连接,能够为加工设备的工作提供电能,液压缸一、活塞杆一能够将加工后的液压管管接头从承载槽内推出,实现了液压管管接头的下料,提高了工作效率,电机带动主动轮旋转,主动轮通过皮带带动从动轮旋转,带动旋转轴、定位块及承载块旋转,从而带动承载槽内的液压管管接头旋转,对液压管管接头进行加工处理,液压缸二、活塞杆二推动移动板沿着滑轨移动,液压缸三、活塞杆三推动移动块沿着横杆移动,使加工柱与随承载块旋转过程中的液压管管接头接触,对液压管管接头进行加工处理,加工完成后液压缸一、液压缸二反向作用,使加工柱与加工后的液压管管接头分离,液压缸四、活塞杆四推动连接板下降,在输料筒与承载槽水平位置相同时,活塞杆五在输料筒内推动液压管管接头,将液压管管接头推入承载槽内,实现了液压管管接头的自动上料下料,提供了自动化程度,降低了操作人员的劳动强度。

[0006]

优选地,所述的操作台上设置有过滤网,液压管管接头加工过程中,输液泵将加工液喷出,降低了液压管管接头的加工难度,提高液压管管接头的加工质量,实用后的加工液落到操作台上,过滤网能够过滤掉混在加工液中的杂质,使过滤后的加工液回流到油箱中继续使用,实现了加工液的循环利用,提高了加工液的利用效率。

[0007]

优选地,所述的旋转轴设置为中空结构,将中空的旋转轴与定位槽、承载槽连通,并将活塞杆一设置为可在中空的旋转轴内移动的结构,液压缸一推动活塞杆一在中空的旋转轴内移动,使活塞杆一将加工后的液压管管接头从承载槽内推出,实现加工后液压管管接头的下料,提高了工作效率,降低了操作人员的劳动强度。

[0008]

优选地,所述的电机的主动轮通过皮带与从动轮连接,电机带动主动轮旋转,主动轮通过皮带带动从动轮旋转,带动旋转轴、定位块及承载块旋转,从而带动承载槽内的液压管管接头旋转,使加工柱对旋转过程中的液压管管接头进行加工处理,提高了工作效率。

[0009]

优选地,所述的承载块设置为可在定位块上更换的结构,将承载块与定位槽之间通过螺纹连接,便于承载块在定位槽内的安装或更换,根据不同大小的液压管管接头,选择具有相应承载槽的承载块,不仅提高液压管管接头在承载槽内的稳定性,也能扩大加工设备的适用范围,降低了制造多套加工设备的成本。

[0010]

优选地,所述的移动板与活塞杆二连接,并将移动板设置为在液压缸二、活塞杆二的作用下通过卡块沿着滑轨来回移动的结构,液压缸二、活塞杆二推动移动板沿着滑轨移动,液压缸三、活塞杆三推动移动块沿着横杆移动,使加工柱与随承载块旋转过程中的液压管管接头接触,对液压管管接头进行加工处理,加工完成后液压缸一、液压缸二反向作用,使加工柱与加工后的液压管管接头分离。

[0011]

优选地,所述的移动块与活塞杆三连接,并将移动块设置为在液压缸三、活塞杆三的作用下通过滑块、滑筒沿着横杆来回移动的结构,液压缸三、活塞杆三推动移动块沿着横杆移动,使加工柱与随承载块旋转过程中的液压管管接头接触,对液压管管接头进行加工处理,在液压管管接头加工完成后,移动块带动加工块及加工柱移动,使加工柱与液压管管

接头分离,为输料筒的下降提供空间,便于活塞杆五将未加工的液压管管接头推入承载槽内,提高了液压管管接头的上料下料效率及自动化程度,降低了操作人员的劳动强度。

[0012]

优选地,所述的安装块设置为可在加工块上更换的结构,将安装块与加工块之间通过螺纹连接,便于安装块在加工块上的安装或更换,根据液压管管接头的不同加工要求,选择具有不同加工柱的加工块,不仅提高了液压管管接头的加工质量,也能提高加工设备的通用性,扩大加工设备的适用范围,降低了制造多套加工设备的成本。

[0013]

优选地,所述的控制器通过连接线分别与液压缸一、电机、液压缸二、液压缸三、液压缸四、液压缸五、输液泵连接,将控制器上的电源线与外部电源连接,能够为加工设备的工作提供电能,液压缸一、活塞杆一能够将加工后的液压管管接头从承载槽内推出,实现了液压管管接头的下料,提高了工作效率,电机带动主动轮旋转,主动轮通过皮带带动从动轮旋转,带动旋转轴、定位块及承载块旋转,从而带动承载槽内的液压管管接头旋转,对液压管管接头进行加工处理,液压缸二、活塞杆二推动移动板沿着滑轨移动,液压缸三、活塞杆三推动移动块沿着横杆移动,使加工柱与随承载块旋转过程中的液压管管接头接触,对液压管管接头进行加工处理,加工完成后液压缸一、液压缸二反向作用,使加工柱与加工后的液压管管接头分离,液压缸四、活塞杆四推动连接板下降,在输料筒与承载槽水平位置相同时,活塞杆五在输料筒内推动液压管管接头,将液压管管接头推入承载槽内,实现了液压管管接头的自动上料下料,提供了自动化程度,降低了操作人员的劳动强度。

[0014]

有益效果:本实用新型将移动块与活塞杆三连接,并将移动块设置为在液压缸三、活塞杆三的作用下通过滑块、滑筒沿着横杆来回移动的结构,液压缸三、活塞杆三推动移动块沿着横杆移动,使加工柱与随承载块旋转过程中的液压管管接头接触,对液压管管接头进行加工处理,在液压管管接头加工完成后,移动块带动加工块及加工柱移动,使加工柱与液压管管接头分离,为输料筒的下降提供空间,便于活塞杆五将未加工的液压管管接头推入承载槽内,提高了液压管管接头的上料下料效率及自动化程度,降低了操作人员的劳动强度。

附图说明

[0015]

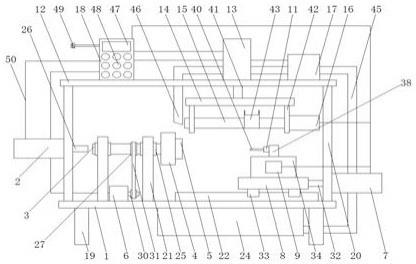

图1是本实用新型的结构示意图。

[0016]

图2是本实用新型的部分结构示意图,示意操作台与过滤网的连接结构。

[0017]

图3是本实用新型的部分结构示意图,示意旋转轴与定位块的连接结构。

[0018]

图4是本实用新型的部分结构示意图,示意移动板与液压缸三的连接结构。

[0019]

图5是本实用新型的部分结构示意图,示意移动块与加工块的连接结构。

[0020]

图6是本实用新型的部分结构示意图,示意输料筒与承载板的连接结构。

[0021]

图7是本实用新型的部分结构示意图,示意输料筒与输料板的连接结构。

[0022]

图8是本实用新型的另一种实施结构示意图。

[0023]

图中:1.操作台、2.液压缸一、3.旋转轴、4.定位块、5.承载块、6.电机、7.液压缸二、8.移动板、9.液压缸三、10.移动块、11.安装块、12.顶板、13.液压缸四、14.连接板、15.输料筒、16.液压缸五、17.输液泵、18.控制器、19.支架、20.立板、21.固定板、22.滑轨、23.过滤网、24.油箱、25.轴承、26.活塞杆一、27.从动轮、28.定位槽、29.承载槽、30.主动轮、31.皮带、32.活塞杆二、33.卡块、34.定位板、35.滑杆、36.活塞杆三、37.滑块、38.加工块、

39.滑筒、40.加工柱、41.活塞杆四、42.承载板、43.输料板、44.活塞杆五、45.吸液管、46.喷液管、47.触摸屏、48.操作按钮、49.电源线、50.连接线、51.过滤层。

具体实施方式

[0024]

以下将结合附图对本实用新型进行较为详细的说明。

[0025]

实施例一:

[0026]

如附图1-7所示,一种液压管管接头加工用自动上料下料机,包括操作台1、液压缸一2、旋转轴3、定位块4、承载块5、电机6、液压缸二7、移动板8、液压缸三9、移动块10、安装块11、顶板12、液压缸四13、连接板14、输料筒15、液压缸五16、输液泵17和控制器18,其特征在于:所述的操作台1设置在支架19上,在操作台1上设置有立板20、固定板21、滑轨22,在操作台1背面上设置有油箱24,并在固定板21上设置有轴承25,将操作台1与支架19、立板20、固定板21、滑轨22、油箱24之间通过焊接连接,提高了操作台1与支架19、立板20、固定板21、滑轨22、油箱24之间的连接强度,增强加工设备的结构强度,所述的液压缸一2设置在立板20上,并在液压缸一2上设置有活塞杆一26,所述的旋转轴3横向穿过轴承25,并在旋转轴3上设置有从动轮27,所述的定位块4设置在旋转轴3一端上,并在定位块4上设置有定位槽28,所述的承载块5设置在定位槽28内,并在承载块5上设置有承载槽29,所述的电机6设置在操作台1上,并在电机6上设置有主动轮30,所述的液压缸二7设置在立板20上,在液压缸二7上设置有活塞杆二32,并将活塞杆二32与滑轨22平行设置,所述的移动板8背面上设置有卡块33,在移动板8上设置有定位板34,将卡块33卡合在滑轨22上,并在定位板34与定位板34之间设置有滑杆35,所述的液压缸三9设置在定位板34上,在液压缸三9上设置有活塞杆三36,并将活塞杆三36与滑杆35平行设置,所述的移动块10相对两个侧壁上设置有滑块37,在移动块10上设置有加工块38,在滑块37上设置有滑筒39,并将滑杆35穿过滑筒39,所述的安装块11安装在加工块38上,并在安装块11上设置有加工柱40,所述的顶板12设置在立板20上,所述的液压缸四13设置在顶板12上,在液压缸四13上设置有活塞杆四41,并将活塞杆四41从顶板12下方竖向穿出,所述的连接板14与活塞杆四41连接,并在连接板14上垂直设置有承载板42,所述的输料筒15一端设置在承载板42上,另一端穿过承载板42,并在输料筒15上设置有输料板43,将需要加工处理的液压管管接头放入输料板43内,最下方的液压管管接头落入输料筒15内,活塞杆五44推动最下方的液压管管接头移动至承载槽29内,活塞杆抽回,使输料板43内最下方的液压管管接头落入输料筒15内,活塞杆循环推动液压管管接头,实现了液压管管接头的自动上料,提高了工作效率,所述的液压缸五16设置在承载板42上,在液压缸上设置有活塞杆五44,并将活塞杆五44伸入输料筒15内,所述的输液泵17设置在顶板12上,在输液泵17上设置有吸液管45、喷液管46,并将吸液管45与油箱24连接,所述的控制器18设置在支架19上,并在控制器18上设置有触摸屏47、操作按钮48、电源线49,将控制器18上的电源线49与外部电源连接,能够为加工设备的工作提供电能,液压缸一2、活塞杆一26能够将加工后的液压管管接头从承载槽29内推出,实现了液压管管接头的下料,提高了工作效率,电机6带动主动轮30旋转,主动轮30通过皮带31带动从动轮27旋转,带动旋转轴3、定位块4及承载块5旋转,从而带动承载槽29内的液压管管接头旋转,对液压管管接头进行加工处理,液压缸二7、活塞杆二32推动移动板8沿着滑轨22移动,液压缸三9、活塞杆三36推动移动块10沿着横杆移动,使加工柱40与随承载块5旋转过程中的液压管管接头接

触,对液压管管接头进行加工处理,加工完成后液压缸一2、液压缸二7反向作用,使加工柱40与加工后的液压管管接头分离,液压缸四13、活塞杆四41推动连接板14下降,在输料筒15与承载槽29水平位置相同时,活塞杆五44在输料筒15内推动液压管管接头,将液压管管接头推入承载槽29内,实现了液压管管接头的自动上料下料,提供了自动化程度,降低了操作人员的劳动强度。

[0027]

优选地,所述的操作台1上设置有过滤网23,液压管管接头加工过程中,输液泵17将加工液喷出,降低了液压管管接头的加工难度,提高液压管管接头的加工质量,实用后的加工液落到操作台1上,过滤网23能够过滤掉混在加工液中的杂质,使过滤后的加工液回流到油箱24中继续使用,实现了加工液的循环利用,提高了加工液的利用效率。

[0028]

优选地,所述的旋转轴3设置为中空结构,将中空的旋转轴3与定位槽28、承载槽29连通,并将活塞杆一26设置为可在中空的旋转轴3内移动的结构,液压缸一2推动活塞杆一26在中空的旋转轴3内移动,使活塞杆一26将加工后的液压管管接头从承载槽29内推出,实现加工后液压管管接头的下料,提高了工作效率,降低了操作人员的劳动强度。

[0029]

优选地,所述的电机6的主动轮30通过皮带31与从动轮27连接,电机6带动主动轮30旋转,主动轮30通过皮带31带动从动轮27旋转,带动旋转轴3、定位块4及承载块5旋转,从而带动承载槽29内的液压管管接头旋转,使加工柱40对旋转过程中的液压管管接头进行加工处理,提高了工作效率。

[0030]

优选地,所述的承载块5设置为可在定位块4上更换的结构,将承载块5与定位槽28之间通过螺纹连接,便于承载块5在定位槽28内的安装或更换,根据不同大小的液压管管接头,选择具有相应承载槽29的承载块5,不仅提高液压管管接头在承载槽29内的稳定性,也能扩大加工设备的适用范围,降低了制造多套加工设备的成本。

[0031]

优选地,所述的移动板8与活塞杆二32连接,并将移动板8设置为在液压缸二7、活塞杆二32的作用下通过卡块33沿着滑轨22来回移动的结构,液压缸二7、活塞杆二32推动移动板8沿着滑轨22移动,液压缸三9、活塞杆三36推动移动块10沿着横杆移动,使加工柱40与随承载块5旋转过程中的液压管管接头接触,对液压管管接头进行加工处理,加工完成后液压缸一2、液压缸二7反向作用,使加工柱40与加工后的液压管管接头分离。

[0032]

优选地,所述的移动块10与活塞杆三36连接,并将移动块10设置为在液压缸三9、活塞杆三36的作用下通过滑块37、滑筒39沿着横杆来回移动的结构,液压缸三9、活塞杆三36推动移动块10沿着横杆移动,使加工柱40与随承载块5旋转过程中的液压管管接头接触,对液压管管接头进行加工处理,在液压管管接头加工完成后,移动块10带动加工块38及加工柱40移动,使加工柱40与液压管管接头分离,为输料筒15的下降提供空间,便于活塞杆五44将未加工的液压管管接头推入承载槽29内,提高了液压管管接头的上料下料效率及自动化程度,降低了操作人员的劳动强度。

[0033]

优选地,所述的安装块11设置为可在加工块38上更换的结构,将安装块11与加工块38之间通过螺纹连接,便于安装块11在加工块38上的安装或更换,根据液压管管接头的不同加工要求,选择具有不同加工柱40的加工块38,不仅提高了液压管管接头的加工质量,也能提高加工设备的通用性,扩大加工设备的适用范围,降低了制造多套加工设备的成本。

[0034]

优选地,所述的控制器18通过连接线50分别与液压缸一2、电机6、液压缸二7、液压缸三9、液压缸四13、液压缸五16、输液泵17连接,将控制器18上的电源线49与外部电源连

接,能够为加工设备的工作提供电能,液压缸一2、活塞杆一26能够将加工后的液压管管接头从承载槽29内推出,实现了液压管管接头的下料,提高了工作效率,电机6带动主动轮30旋转,主动轮30通过皮带31带动从动轮27旋转,带动旋转轴3、定位块4及承载块5旋转,从而带动承载槽29内的液压管管接头旋转,对液压管管接头进行加工处理,液压缸二7、活塞杆二32推动移动板8沿着滑轨22移动,液压缸三9、活塞杆三36推动移动块10沿着横杆移动,使加工柱40与随承载块5旋转过程中的液压管管接头接触,对液压管管接头进行加工处理,加工完成后液压缸一2、液压缸二7反向作用,使加工柱40与加工后的液压管管接头分离,液压缸四13、活塞杆四41推动连接板14下降,在输料筒15与承载槽29水平位置相同时,活塞杆五44在输料筒15内推动液压管管接头,将液压管管接头推入承载槽29内,实现了液压管管接头的自动上料下料,提供了自动化程度,降低了操作人员的劳动强度。

[0035]

实施例二:

[0036]

如附图8所示,一种液压管管接头加工用自动上料下料机,包括操作台1、液压缸一2、旋转轴3、定位块4、承载块5、电机6、液压缸二7、移动板8、液压缸三9、移动块10、安装块11、顶板12、液压缸四13、连接板14、输料筒15、液压缸五16、输液泵17和控制器18,其特征在于:所述的操作台1设置在支架19上,在操作台1上设置有立板20、固定板21、滑轨22,在操作台1背面上设置有油箱24,并在固定板21上设置有轴承25,将操作台1与支架19、立板20、固定板21、滑轨22、油箱24之间通过焊接连接,提高了操作台1与支架19、立板20、固定板21、滑轨22、油箱24之间的连接强度,增强加工设备的结构强度,所述的液压缸一2设置在立板20上,并在液压缸一2上设置有活塞杆一26,所述的旋转轴3横向穿过轴承25,并在旋转轴3上设置有从动轮27,所述的定位块4设置在旋转轴3一端上,并在定位块4上设置有定位槽28,所述的承载块5设置在定位槽28内,并在承载块5上设置有承载槽29,所述的电机6设置在操作台1上,并在电机6上设置有主动轮30,所述的液压缸二7设置在立板20上,在液压缸二7上设置有活塞杆二32,并将活塞杆二32与滑轨22平行设置,所述的移动板8背面上设置有卡块33,在移动板8上设置有定位板34,将卡块33卡合在滑轨22上,并在定位板34与定位板34之间设置有滑杆35,所述的液压缸三9设置在定位板34上,在液压缸三9上设置有活塞杆三36,并将活塞杆三36与滑杆35平行设置,所述的移动块10相对两个侧壁上设置有滑块37,在移动块10上设置有加工块38,在滑块37上设置有滑筒39,并将滑杆35穿过滑筒39,所述的安装块11安装在加工块38上,并在安装块11上设置有加工柱40,所述的顶板12设置在立板20上,所述的液压缸四13设置在顶板12上,在液压缸四13上设置有活塞杆四41,并将活塞杆四41从顶板12下方竖向穿出,所述的连接板14与活塞杆四41连接,并在连接板14上垂直设置有承载板42,所述的输料筒15一端设置在承载板42上,另一端穿过承载板42,并在输料筒15上设置有输料板43,将需要加工处理的液压管管接头放入输料板43内,最下方的液压管管接头落入输料筒15内,活塞杆五44推动最下方的液压管管接头移动至承载槽29内,活塞杆抽回,使输料板43内最下方的液压管管接头落入输料筒15内,活塞杆循环推动液压管管接头,实现了液压管管接头的自动上料,提高了工作效率,所述的液压缸五16设置在承载板42上,在液压缸上设置有活塞杆五44,并将活塞杆五44伸入输料筒15内,所述的输液泵17设置在顶板12上,在输液泵17上设置有吸液管45、喷液管46,并将吸液管45与油箱24连接,所述的控制器18设置在支架19上,并在控制器18上设置有触摸屏47、操作按钮48、电源线49,将控制器18上的电源线49与外部电源连接,能够为加工设备的工作提供电能,液压缸一2、活塞

杆一26能够将加工后的液压管管接头从承载槽29内推出,实现了液压管管接头的下料,提高了工作效率,电机6带动主动轮30旋转,主动轮30通过皮带31带动从动轮27旋转,带动旋转轴3、定位块4及承载块5旋转,从而带动承载槽29内的液压管管接头旋转,对液压管管接头进行加工处理,液压缸二7、活塞杆二32推动移动板8沿着滑轨22移动,液压缸三9、活塞杆三36推动移动块10沿着横杆移动,使加工柱40与随承载块5旋转过程中的液压管管接头接触,对液压管管接头进行加工处理,加工完成后液压缸一2、液压缸二7反向作用,使加工柱40与加工后的液压管管接头分离,液压缸四13、活塞杆四41推动连接板14下降,在输料筒15与承载槽29水平位置相同时,活塞杆五44在输料筒15内推动液压管管接头,将液压管管接头推入承载槽29内,实现了液压管管接头的自动上料下料,提供了自动化程度,降低了操作人员的劳动强度。

[0037]

优选地,所述的操作台1上设置有过滤网23,液压管管接头加工过程中,输液泵17将加工液喷出,降低了液压管管接头的加工难度,提高液压管管接头的加工质量,实用后的加工液落到操作台1上,过滤网23能够过滤掉混在加工液中的杂质,使过滤后的加工液回流到油箱24中继续使用,实现了加工液的循环利用,提高了加工液的利用效率。

[0038]

优选地,所述的旋转轴3设置为中空结构,将中空的旋转轴3与定位槽28、承载槽29连通,并将活塞杆一26设置为可在中空的旋转轴3内移动的结构,液压缸一2推动活塞杆一26在中空的旋转轴3内移动,使活塞杆一26将加工后的液压管管接头从承载槽29内推出,实现加工后液压管管接头的下料,提高了工作效率,降低了操作人员的劳动强度。

[0039]

优选地,所述的电机6的主动轮30通过皮带31与从动轮27连接,电机6带动主动轮30旋转,主动轮30通过皮带31带动从动轮27旋转,带动旋转轴3、定位块4及承载块5旋转,从而带动承载槽29内的液压管管接头旋转,使加工柱40对旋转过程中的液压管管接头进行加工处理,提高了工作效率。

[0040]

优选地,所述的承载块5设置为可在定位块4上更换的结构,将承载块5与定位槽28之间通过螺纹连接,便于承载块5在定位槽28内的安装或更换,根据不同大小的液压管管接头,选择具有相应承载槽29的承载块5,不仅提高液压管管接头在承载槽29内的稳定性,也能扩大加工设备的适用范围,降低了制造多套加工设备的成本。

[0041]

优选地,所述的移动板8与活塞杆二32连接,并将移动板8设置为在液压缸二7、活塞杆二32的作用下通过卡块33沿着滑轨22来回移动的结构,液压缸二7、活塞杆二32推动移动板8沿着滑轨22移动,液压缸三9、活塞杆三36推动移动块10沿着横杆移动,使加工柱40与随承载块5旋转过程中的液压管管接头接触,对液压管管接头进行加工处理,加工完成后液压缸一2、液压缸二7反向作用,使加工柱40与加工后的液压管管接头分离。

[0042]

优选地,所述的移动块10与活塞杆三36连接,并将移动块10设置为在液压缸三9、活塞杆三36的作用下通过滑块37、滑筒39沿着横杆来回移动的结构,液压缸三9、活塞杆三36推动移动块10沿着横杆移动,使加工柱40与随承载块5旋转过程中的液压管管接头接触,对液压管管接头进行加工处理,在液压管管接头加工完成后,移动块10带动加工块38及加工柱40移动,使加工柱40与液压管管接头分离,为输料筒15的下降提供空间,便于活塞杆五44将未加工的液压管管接头推入承载槽29内,提高了液压管管接头的上料下料效率及自动化程度,降低了操作人员的劳动强度。

[0043]

优选地,所述的安装块11设置为可在加工块38上更换的结构,将安装块11与加工

块38之间通过螺纹连接,便于安装块11在加工块38上的安装或更换,根据液压管管接头的不同加工要求,选择具有不同加工柱40的加工块38,不仅提高了液压管管接头的加工质量,也能提高加工设备的通用性,扩大加工设备的适用范围,降低了制造多套加工设备的成本。

[0044]

优选地,所述的控制器18通过连接线50分别与液压缸一2、电机6、液压缸二7、液压缸三9、液压缸四13、液压缸五16、输液泵17连接,将控制器18上的电源线49与外部电源连接,能够为加工设备的工作提供电能,液压缸一2、活塞杆一26能够将加工后的液压管管接头从承载槽29内推出,实现了液压管管接头的下料,提高了工作效率,电机6带动主动轮30旋转,主动轮30通过皮带31带动从动轮27旋转,带动旋转轴3、定位块4及承载块5旋转,从而带动承载槽29内的液压管管接头旋转,对液压管管接头进行加工处理,液压缸二7、活塞杆二32推动移动板8沿着滑轨22移动,液压缸三9、活塞杆三36推动移动块10沿着横杆移动,使加工柱40与随承载块5旋转过程中的液压管管接头接触,对液压管管接头进行加工处理,加工完成后液压缸一2、液压缸二7反向作用,使加工柱40与加工后的液压管管接头分离,液压缸四13、活塞杆四41推动连接板14下降,在输料筒15与承载槽29水平位置相同时,活塞杆五44在输料筒15内推动液压管管接头,将液压管管接头推入承载槽29内,实现了液压管管接头的自动上料下料,提供了自动化程度,降低了操作人员的劳动强度。

[0045]

优选地,所述的油箱24内设置有竖向结构的过滤层51,通过过滤层51能够充分过滤掉混在加工液中的杂质,避免杂质在输液泵17的作用下喷洒到液压管管接头表面,对液压管管接头的加工质量产生影响,提高了液压管管接头的加工质量。

[0046]

以上所述仅为本实用新型的较佳实施例而已,并不用以限制本实用新型,凡在本实用新型的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本实用新型的保护范围之内。

[0047]

在本实用新型的描述中,需要理解的是,术语“上”、“下”、“前”、“后”、“左”、“右”、“顶”、“底”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本实用新型和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本实用新型的限制。

[0048]

本实用新型未涉及部分均与现有技术相同或可采用现有技术加以实现。

起点商标作为专业知识产权交易平台,可以帮助大家解决很多问题,如果大家想要了解更多知产交易信息请点击 【在线咨询】或添加微信 【19522093243】 与客服一对一沟通,为大家解决相关问题。

与客服一对一沟通,为大家解决相关问题。

此文章来源于网络,如有侵权,请联系删除

热门咨询

热门咨询

tips

商标分类

商标分类  商标转让

商标转让