一种背钻钻针的制作方法

2021-01-29 16:01:58|

2021-01-29 16:01:58| 195|

195| 起点商标网

起点商标网

[0001]

本发明属于深孔背钻技术领域,尤其涉及一种背钻钻针。

背景技术:

[0002]

背钻加工是利用机械钻孔机的深度控制功能,在某些pth孔上用较大直径的钻刀钻出具有一定深度要求的npth孔,以去除没有起到任何连接或者传输作用的通孔段,避免造成信号传输的反射、散射、延迟等,给信号传送带来“失真”。随着通讯类pcb的发展,背钻加工深度越来越深,深度超过3毫米的背钻孔普遍存在,这也会导致背钻的难度越来越大。现有背钻钻针进行深度加工时会出现孔形不良的问题,也就是我们常说的s孔形,由于孔形不良过大(高低点差值超过20um),相靠近的背钻孔内层线路存在有背钻相切的风险,给pcb型号传输带来极大隐患,同时也会带来偏孔等品质问题,高端pcb制造企业对此类品质问题也非常重视。迫切需要一款背钻钻针来解决此问题。

技术实现要素:

[0003]

本发明旨在至少解决上述技术问题之一,提供了一种背钻钻针,其可改善多层电路板背钻深孔加工出现的孔形不良和偏孔问题,满足客户使用需求。

[0004]

本发明的技术方案是:一种背钻钻针,包括钻柄和工作部,所述工作部的后端与所述钻柄连接,所述工作部的外周面设置有两条关于所述工作部中心对称的排屑主槽,两条所述排屑主槽以螺旋状从所述工作部前端朝向后端延伸并交汇于一点,两条所述排屑主槽分别与所述工作部的前端端面相交得到两条切削刃,两条所述切削刃的后刀面之间夹角为115

°-

125

°

,两条所述切削刃后刀面的相交线连接两条所述切削刃的内端形成横刃,所述横刃的长度为0.02-0.18mm,所述工作部的外周面还设置有至少两条从交汇点向所述工作部后端并排螺旋延伸的排屑副槽。

[0005]

可选地,从所述交汇点朝向所述工作部后端的方向所述排屑副槽的深度逐渐变小。

[0006]

可选地,所述排屑主槽的螺旋角为40

°

。

[0007]

可选地,所述工作部的前端到所述交汇点的距离为0.4-1.6mm。

[0008]

可选地,所述工作部的前端到所述交汇点的距离为0.8-1.2mm。

[0009]

可选地,所述排屑副槽的螺旋角为40

°-

60

°

。

[0010]

本发明所提供的一种背钻钻针,对顶角的大小和横刃的长度进行优化,与现有的背钻钻针相比,其横刃长度和顶角变小,通过两者的融合设计,提高了钻针钻削的稳定性,而横刃长度变短,使得刃面宽度增长,提高了钻尖的耐磨性能,同时,两条排屑主槽交汇于一点,并在交汇点后设置至少两条并排的排屑副槽,这样设计,一方面保证钻针的超高排屑能力,防止切屑堵塞在钻尖部,另一方面,在交汇点后可确保工作部的刚性强度,避免钻削加工过程,有效地避免工作部出现抖动或者偏斜,解决现有钻头进行深孔背钻加工出现的s孔形不良问题。

附图说明

[0011]

为了更清楚地说明本发明实施例中的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

[0012]

图1是本发明实施例提供的一种背钻钻针的结构示意图;

[0013]

图2是图1的右视图;

[0014]

图3是现有背钻钻针的结构示意图。

[0015]

图中,1-钻柄,2-工作部,3-排屑主槽,4-交汇点,5-切削刃,6-横刃,7-排屑副槽,d-刃面宽度,l-横刃长度,α-顶角,β-排屑副槽螺旋角,γ-排屑主槽螺旋角,3

’-

现有背钻钻针的排屑槽,α

’-

现有背钻钻针的顶角,γ

’-

现有背钻钻针排屑槽的螺旋角。

具体实施方式

[0016]

为了使本发明的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。

[0017]

需要说明的是,术语“设置”、“连接”应做广义理解,例如,可以是直接设置、连接,也可以通过居中元部件、居中结构间接设置、连接。

[0018]

另外,本发明实施例中若有“纵向”、“横向”、“长度”、“宽度”、“厚度”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”“内”、“外”等指示的方位或位置关系的用语,其为基于附图所示的方位或位置关系或常规放置状态或使用状态,其仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的结构、特征、装置或元件必须具有特定的方位或位置关系、也不是必须以特定的方位构造和操作,因此不能理解为对本发明的限制。在本发明的描述中,除非另有说明,“多个”的含义是两个或两个以上。

[0019]

在具体实施方式中所描述的各个具体技术特征和各实施例,在不矛盾的情况下,可以通过任何合适的方式进行组合,例如通过不同的具体技术特征/实施例的组合可以形成不同的实施方式,为了避免不必要的重复,本发明中各个具体技术特征/实施例的各种可能的组合方式不再另行说明。

[0020]

如图1和图2所示,本发明实施例提供的一种背钻钻针,用于孔径为0.15-0.6mm的背钻孔加工,特别在深孔背钻加工领域,能够降低背钻孔的孔形不良率(出现s孔形的概率)和提高孔位精度。包括钻柄1和工作部2,钻柄1将钻针保持于机床主轴的部分,相对于工作部2来说,钻柄1连接于工作部2的后端,工作部2的外周面设置有两条关于工作部2中心对称的排屑主槽3,两条排屑主槽3以螺旋状从工作部2前端朝向后端延伸并交汇于一点,两条排屑主槽3分别与工作部2的前端端面相交得到两条切削刃5,两条切削刃5是钻针的主要切削部分,两条切削刃5的后刀面之间夹角为115

°-

125

°

,即该钻针的顶角α为115

°-

125

°

,两条切削刃5后刀面的相交线连接两条切削刃5的内端形成横刃6,此处切削刃5的内端是指切削刃5靠近工作部2中心的一端,横刃6的长度l为0.02-0.18mm,工作部2的外周面还设置有至少两条从交汇点4后向工作部2后端并排螺旋延伸的排屑副槽7。与现有背钻钻针相比,本发明的背钻钻针其顶角变小、横刃变短,通过对顶角大小和横刃长度的结合,增强了钻针的锋利

性、并提高了钻针钻削的稳定性,而且横刃长度变短,可使得刃面宽度d增加,提高了钻尖的耐磨性能。同时,将两条排屑主槽交汇于一点,并在交汇点后设置至少两条并排的排屑副槽,切削刃5切削时产生的切屑汇集于交汇点4,并由排屑副槽7排出。这样设计,一方面保证钻尖处的排屑能力,防止切屑堵塞在钻尖部,另一方面,可确保工作部在交汇点后的刚性强度,避免钻削加工过程,有效地避免钻尖处出现抖动或者偏斜,解决现有钻头进行深孔背钻加工出现的s孔形不良问题,满足高精度要求pcb板的制备,使得信号在pcb中可以快速、高效、准确的传输。

[0021]

可选地,从交汇点4朝向工作部2后端的方向排屑副槽7的深度逐渐变小,即在越靠近钻柄1,工作部2的芯厚越大,工作部在交汇点后的芯径为顺锥结构,进一步提高了工作部的刚性强度。

[0022]

具体地,排屑副槽7的数量可以根据实际切削速度来确定,例如两条、三条、四条等等,只需要保证每条排屑副槽7的的前端连接于交汇点4即可,即快速排出切屑,避免高速切削过程切屑堵塞背钻孔。

[0023]

可选地,两条排屑主槽3的螺旋角γ为40

°

,尺寸公差为

±

3

°

。

[0024]

可选地,工作部2的前端到交汇点4的距离可为0.4-1.6mm,若工作部2的前端到交汇点4的距离小于0.4mm,则会容易导致切屑堆积于排屑主槽,不利于切屑排出,若工作部2的前端到交汇点4的距离大于1.6mm,则会影响工作部的刚性强度,容易导致钻尖出现抖动或者偏斜。

[0025]

具体地,工作部2的前端到交汇点4的距离可为0.8-1.2mm。

[0026]

可选地,排屑副槽7的螺旋角β可为40

°-

60

°

,在保证钻身刚性的条件下,通过对排屑副槽7的螺旋角β进行优化,有利于切屑从孔内顺利排出。

[0027]

具体地,排屑副槽的螺旋角可为45

°

。

[0028]

本发明实施例所提供的一种背钻钻针,一方面,对顶角α的大小和横刃的长度l进行优化,与现有背钻钻针相比,其横刃长度l变短、顶角α变小,通过两者的融合设计,相应的提高了钻针钻削的稳定性,而横刃长度l变短,使得刃面宽度d增加,提高了钻尖的耐磨性能;另一方面,使得两条排屑主槽3交汇于一点,并在交汇点4后设置有至少两条并排的排屑副槽7,且排屑副槽7的深度在交汇点4朝向工作部2后端的方向逐渐变小,使得工作部2的芯径为顺锥结构,既保证钻针的超高排屑能力,防止切屑堵塞在钻尖部,又可确保在交汇点4后工作部2的刚性强度,避免钻削加工过程,有效地避免工作部出现抖动或者偏斜,解决现有钻头进行深孔背钻加工出现的s孔形不良问题。

[0029]

为了更好的体现本发明的效果,下面结合具体实施例进行说明:

[0030]

实施例1

[0031]

对照组:现有钻针,顶角α

’

为130

°

,横刃长度为0.2mm,排屑槽3

’

的螺旋角γ

’

为25

°

;(两条排屑槽螺旋延伸,无交汇点)

[0032]

实验组1:本发明的钻针,顶角α为115

°

,横刃6长度为0.15mm,排屑主槽3的螺旋角γ为40

°

,交汇点4距工作部2前端距离为0.5mm,排屑副槽7为两条,螺旋角β为40

°

;

[0033]

实验组2:本发明的钻针,顶角α为120

°

,横刃6长度为0.1mm,排屑主槽3的螺旋角γ为40

°

,交汇点4距工作部2前端距离为0.65mm,排屑副槽7为两条,螺旋角β为40

°

;

[0034]

实验组3:本发明的钻针,顶角α为125

°

,横刃6长度为0.08mm,排屑主槽3的螺旋角

γ为40

°

,交汇点4距工作部2前端距离为0.8mm,排屑副槽7为两条,螺旋角β为40

°

;

[0035]

实验条件均相同:机床设备:schmool(控深功能),背钻钻针工作直径为0.04mm,主轴速度:85krpm,进给量:1.8m/min,退刀速:20m/min,背钻次数:400孔,加工材料:高速材料多层板,板厚3.8mm,背钻加工深度:浅孔0.20mm、深孔2.4mm。

[0036]

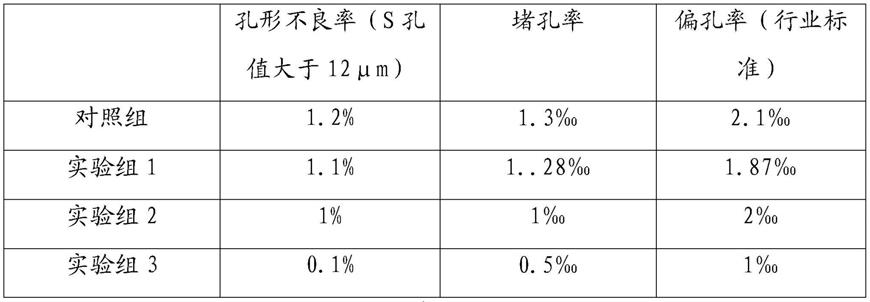

浅孔加工,背钻孔深度为0.20mm,具体情况如下表1:

[0037][0038]

表1

[0039]

从表1的数据看,当进行浅孔背钻加工时,对照组、实验组1、实验组2和实验组3对应的背钻钻针出现孔形不良、堵孔和偏孔的概率低,且孔形不良率、堵孔率和偏孔率之间的差别相对。

[0040]

其中,孔形不良率是指:加工得到的背钻孔,其剖视图中,背钻孔的两条边界相对背钻孔中心轴线呈s形曲线结构,s孔值是指s形曲线中,最高波峰与最低波谷之间的差值,在本领域中,一般认为s孔值在12μm以下的背钻孔即可满足要求。

[0041]

偏孔是指背钻孔和导通孔的轴线不重合。

[0042]

深孔加工,背钻孔深度为2.4mm,具体情况如下表2:

[0043][0044][0045]

表2

[0046]

从表2的数据看,进行深孔背钻加工时,对照组中的背钻钻针,加工得到的背钻孔的s孔值不满足要求,而实验组1、实验组2和实验组3对应的背钻钻针出现孔形不良、堵孔和偏孔的概率均小于对照组中的背钻钻针,即实验组1、实验组2和实验组3对应的背钻钻针优于对照组中的背钻钻针。因此,实验组1、实验组2和实验组3对应的背钻钻针既可用于浅孔背钻加工、又可用于深孔背钻加工。

[0047]

以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内所作的任何修改、等同替换或改进等,均应包含在本发明的保护范围之内。

起点商标作为专业知识产权交易平台,可以帮助大家解决很多问题,如果大家想要了解更多知产交易信息请点击 【在线咨询】或添加微信 【19522093243】 与客服一对一沟通,为大家解决相关问题。

与客服一对一沟通,为大家解决相关问题。

此文章来源于网络,如有侵权,请联系删除

热门咨询

热门咨询

tips

商标分类

商标分类  商标转让

商标转让