一种有复杂曲面焊接界面的空心零件的固相扩散焊工艺的制作方法

2021-01-29 16:01:31|

2021-01-29 16:01:31| 217|

217| 起点商标网

起点商标网

[0001]

本发明涉及航空发动机制造领域,特别是涉及一种有复杂曲面焊接界面的空心零件的固相扩散焊工艺。

背景技术:

[0002]

随着高性能航空发动机研制,对零件使用性能和质量的协调匹配提出了更高的要求,为此发展形成了多种均有复杂腔体结构的空心结构件,可变弯角叶片为其中的典型结构。

[0003]

航空发动机可调叶片主要采用沿弦向两段设计结构,一段固定,用于整流和防冰;另一段可转动,用于实现较宽的气流角调节范围,如图1所示,其中可转动部分为可变弯角叶片,其形状如图2所示。某航空发动机可变弯角叶片原设计状态为实心结构,为适应发动机轻质、减重设计需求,提升发动机使用性能,采用拓扑优化与力学特性分析相结合,提出了一种带复杂封闭内腔、具有三维曲面外形特征的可变弯角叶片设计结构,单件最大减重比约47.6%,整机减重约5.2kg。与实心叶片相比,其结构刚性、承载强度大幅度降低,而高流速、大载荷的复杂工况以及更高的气动调节要求使得空心可变弯角叶片的制造难度极高,对连接质量可靠性要求极为苛刻。针对空心可变弯角叶片的设计结构实现,国内曾采用了六层板超塑成形/扩散焊接(spf/db)组合工艺,如图3所示。该种工艺采用了tc4合金面板32、芯板33、垫板34各两件,利用上下模具确定叶片最终成型外形,在芯板33和面板32之间充氩气,使芯板33扩散连接形成加强筋连接点;随后在芯板33之间充氩气,在芯板33和面板32之间抽真空,使芯板成型并与面板扩散连接,最终形成带有加强筋的空心可变弯角叶片。但这种方法存在如下问题:

[0004]

1)spf/db成形过程气体压力控制精度要求高,需额外配置专用的气源控制系统,对设备要求高;

[0005]

2)受限于六层板spf/db成形工艺技术特点,其特有的空心可变弯角叶片内腔加强筋三角区空隙缺陷难以消除;

[0006]

3)spf/db成形工艺稳定性差、过程控制点多,产品成形精度稳定性难以保证;

[0007]

4)受限于六层板spf/db成形工艺技术特点,仅能实现单向加强筋结构空心可变弯角叶片成形制造,难以满足复杂多样的拓扑优化布局加强筋结构空心可变弯角叶片成形需求;

[0008]

5)六层板spf/db成形,扩散焊接的焊接面积极大,连接质量的稳定性与可靠性仅能通过加强工艺过程控制、细化工艺控制要求实现,增加了制造工艺的工程应用难度。

[0009]

基于上述原因,六层板spf/db成形工艺难以适应高性能、高可靠性空心可变弯角叶片制造需求。

[0010]

同时传统扩散焊接工艺焊接的tc4合金接头持久性能差,400℃/570mpa高温持久寿命仅达到母材的40%,难以适应发动机高性能使用需求的问题。

技术实现要素:

[0011]

为了解决传统tc4合金扩散焊接工艺存在的高温持久性能差等问题,同时为了解决spf/db成形工艺制备可变弯角叶片的工艺稳定性、尺寸精度和连接质量可靠性差问题,本发明提出了一种用于tc4合金材质的、有复杂曲面焊接界面的空心零件,特别是用于空心可变弯角叶片的固相扩散焊工艺,在保证扩散焊接质量与精度的同时,显著提高了扩散焊接接头的持久性能,实现有复杂曲面焊接界面的空心零件,特别是空心可变弯角叶片的高质量、高性能扩散焊接,满足设计指标和使用可靠性要求。

[0012]

本发明的工艺是将两个根据零件最终外形、内腔结构特征设计的焊接单件通过固相扩散焊接制备成有复杂曲面焊接界面的空心零件,所述两个焊接单件上设置位置互相对应的定位孔。工艺包括以下步骤:

[0013]

步骤一:焊接面预处理:

[0014]

将焊接单件进行酸洗后,用乙醇或丙酮对叶片进行擦拭并吹干,最后用水温60℃~80℃的去离子水,超声波清洗20min~30min;目视检查焊接面无水渍、划伤或划痕。

[0015]

步骤二:组配定位:

[0016]

将上、下焊接单件对正贴合,微调使上、下焊接单件定位孔对中,将定位销按压至定位孔中,确保定位销低于叶片外表面。

[0017]

步骤三:装配入炉:

[0018]

将组配定位后的组配待焊件放置在真空扩散焊炉平台中心,然后在两侧放置石墨限位块,使限位块比组配待焊件高度低0.3mm,关闭炉门。

[0019]

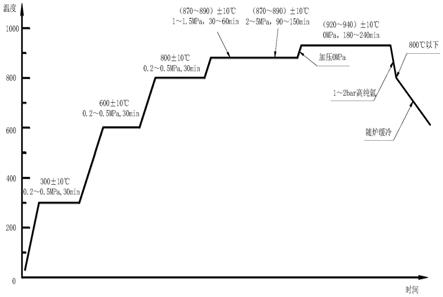

步骤四:扩散焊接:

[0020]

抽真空至炉内真空压力小于1

×

10-4

mbar,设定焊接压力为0.2~0.5mpa,升温至300

±

10℃并保温30min;升温至600

±

10℃并保温30min;升温至800

±

10℃并保温40min;升温至870

±

10℃~890

±

10℃,提高焊接压力至1~1.5mpa并保温30~60min;提高焊接压力至2~5mpa并保温90~150min;将焊接压力降为0mpa,升温至920

±

10℃~940

±

10℃并保温180~240min;快速充入1~2bar高纯氩并启动风机,叶片冷却至800℃以下后,抽真空至炉内真空压力小于1

×

10-4

mbar,随炉冷却到50℃以下出炉。上述扩散焊接过程的工艺曲线如图6所示。

[0021]

步骤五:焊后检查:

[0022]

目视检查,扩散焊接线闭合无可见间隙;在平台上用高度尺测量变形量0.50~0.60mm。

[0023]

当进行对空心内腔尺寸精度要求高的零件的焊接,特别是上述空心可变弯角叶片的焊接时,为同时保证扩散焊接后叶片内腔尺寸精度需求,并消除如图4所示的焊接界面的曲率变化剧烈区域对扩散焊压力和压缩量的不良影响,需对焊接压缩量进行精准控制。焊接单件沿型面预留扩散焊压缩量0.25mm,型面轮廓度不大于0.05,表面粗糙度不大于1.6μm(局部允许抛修)。同时在焊接时,采用了限位式位移控制法,限位块选用高密度石墨,将组配待焊件与限位石墨块高度差预设为0.3mm,限位块高度低于组配待焊件。

[0024]

本发明上述步骤四中扩散焊接步骤中各阶段的设计思路如下:

[0025]

在扩散焊接工艺前期,叶片焊接界面主要是微观质点接触,在较小的外界压力作用下,接触点产生较大的压应力并发生塑性变形,从而促进焊接界面微观孔洞的闭合。为充

分利用升温过程中质点接触对焊合率的贡献作用,在本工艺的常温至870

±

10℃~890

±

10℃升温期间,采用小压力预压法,压力设定为0.2~0.5mpa。

[0026]

在上述升温过程中,扩散焊界面实现了初步闭合,但是处于弱连接状态,此时如果采用较大的焊接压力将使叶片发生较大的塑性变形,使焊接界面边缘效应或鱼嘴缺陷加剧,甚至产生延伸至界面深处的未焊合,影响叶片使用寿命。因此本发明采用分级加压法逐级加压,在升温至870

±

10℃~890

±

10℃后,加压1~1.5mpa并保温30~60min,随后加压至2~5mpa并保温90~150min。

[0027]

870

±

10℃~890

±

10℃保温结束后,泄压升温至920

±

10℃~940

±

10℃,以无压力状态保温180~240min,利用扩散焊的热激活机制使扩散焊界面充分扩散,从而提升接头焊合率。

[0028]

常规tc4合金固相扩散焊接工艺多采用了随炉冷却或随炉冷却+快冷或快冷的冷却方式,前两种方法获得的焊接接头持久性能较低,第三种方法导致构件产生较大的冷却应力和变形。本发明在920

±

10℃~940

±

10℃保温结束后,快速充入1~2bar高纯氩并利用风机快冷,使叶片快速冷却至800℃以下,随后抽真空至炉内真空压力小于1

×

10-4

mbar,随炉冷却到50℃以下出炉,该种冷却方式一方面可促进tc4合金β相析出,保证焊接接头持久性能,另一方面又避免了产生冷却应力和变形。

[0029]

本发明的有益效果:本发明提出了一种用于tc4合金材质的、有复杂曲面焊接界面的空心零件,特别是用于空心可变弯角叶片的固相扩散焊工艺,解决了传统tc4合金扩散焊接工艺存在的高温持久性能差等问题,也解决了现有的空心可变弯角叶片spf/db工艺稳定性、尺寸精度和连接质量可靠性问题,实现了空心可变弯角叶片等有复杂曲面焊接界面的空心零件的高质量、高性能扩散焊接,正式零件接头测试结果表明:扩散焊接接头室温、高温拉伸强度与母材等同,接头高温持久寿命达到母材的80%以上,满足设计指标和使用可靠性要求。

附图说明

[0030]

图1为航空发动机可调叶片结构示意图。

[0031]

图2为可变弯角叶片形状示意图。

[0032]

图3为六层板spf/db工艺制备空心可变弯角叶片示意图。

[0033]

图4为空心可变弯角叶片焊接单件形状示意图,圆圈处为曲率变化剧烈区域。

[0034]

图5为对比例1中空心可变弯角叶片焊接接头的金相照片,边缘效应和鱼嘴缺陷如圆圈处所标示。

[0035]

图6为本发明所采用的扩散焊接工艺曲线。

[0036]

图7为实施例1中空心可变弯角叶片焊接接头处的金相显微照片。

[0037]

附图标记:11-固定段,12-可转动段。

[0038]

31-spf/db上模,32-tc4面板(δ0.6mm,两件),33-tc4芯板(δ0.8mm,两件),34-tc4垫板(δ15mm,两件),35-spf/db下模,36-加强筋连接点,37-三角区空隙,38-芯板与面板间真空区域,39-芯板之间充氩气。

[0039]

41-定位孔,42-空腔,43-加强筋,44-曲率变化剧烈区域。

[0040]

51-边缘效应、鱼嘴缺陷。

具体实施方式

[0041]

下面结合对比例和实施例对本发明中方法的具体实施方式做进一步介绍,使本领域的普通技术人员更全面地理解本发明,但不以任何方式限制本发明。

[0042]

下述实施例和对比例中进行固相扩散焊的空心零件为空心可变弯角叶片,焊接上下单件形状如图4所示,根据零件最终外形、内腔结构特征,形成了具有复杂曲面焊接界面的两个单件,并采用机械加工加工空腔42和加强筋43。焊接界面在右侧定位孔41附近区域(圆圈中)的曲率变化较大,当焊接压力施加时在该处形成分压,使该处的实际焊接压力减小,导致焊接过程中该区域塑性变形量减小,塑性变形对焊接界面微观孔洞闭合的促进作用减弱,且焊接变形量减小,从而影响扩散焊连接质量和连接精度。为此,必须综合考虑单件加工尺寸精度、扩散连接工艺(温度、压力、时间)以及扩散连接变形量的综合匹配。

[0043]

上下单件相对应的位置有用于固定的定位孔。焊接单件沿型面预留扩散焊压缩量0.25mm,型面轮廓度不大于0.05,表面粗糙度不大于1.6μm。

[0044]

实施例1

[0045]

步骤一:焊接面预处理

[0046]

叶片单件酸洗后,用乙醇或丙酮对叶片单件进行擦拭并吹干,最后用去离子水(水温60℃~80℃)超声波清洗20min~30min;目视检查焊接面无水渍、划伤或划痕等,确保加强筋保持尖边。

[0047]

步骤二:组配定位

[0048]

将叶片上、下单件对正贴合,微调使上、下单件定位孔41对中,将定位销按压至定位孔41中,确保定位销低于叶片外表面。

[0049]

步骤三:装配入炉

[0050]

将组配叶片待焊件放置在真空扩散焊炉平台中心,然后在两侧放置石墨限位块,使限位块比组配叶片高度低0.3mm,关闭炉门。

[0051]

步骤四:扩散焊接

[0052]

抽真空至炉内真空压力小于1

×

10-4

mbar,设定焊接压力为0.2mpa,升温至300

±

10℃并保温30min;升温至600

±

10℃并保温30min;升温至800

±

10℃并保温40min;升温至870

±

10℃,提高焊接压力至1.5mpa并保温60min;提高焊接压力至2mpa并保温150min;将焊接压力降为0mpa,升温至940

±

10℃并保温180min;快速充入1bar高纯氩并启动风机,冷却至800℃以下后,抽真空至炉内真空压力小于1

×

10-4

mbar,随炉冷却到50℃以下出炉。

[0053]

步骤五:焊后检查

[0054]

目视检查叶片毛坯扩散焊接线,应闭合无可见间隙;在平台上用高度尺测量变形量为0.55

±

0.05mm。

[0055]

步骤六:高频超声波检验

[0056]

利用35~75mhz高频超声c扫描设备,对叶片扩散焊毛坯进行分层扫描,层间距为0.2mm,未见超标缺陷。

[0057]

步骤七:剖切检验

[0058]

在叶片实心部位剖切取样,并对接头进行金相检验,未见超标缺陷,金相照片见图7。

[0059]

实施例2

[0060]

步骤一至三与实施例1相同,步骤四按照下述工艺进行:

[0061]

步骤四:扩散焊接

[0062]

抽真空至炉内真空压力小于1

×

10-4

mbar,设定焊接压力为0.3mpa,升温至300

±

10℃并保温30min;升温至600

±

10℃并保温30min;升温至800

±

10℃并保温40min;升温至890

±

10℃,提高焊接压力至1.0mpa并保温30min;提高焊接压力至3mpa并保温90min;将焊接压力降为0mpa,升温至920

±

10℃并保温240min;快速充入2bar高纯氩并启动风机,叶片冷却至800℃以下后,抽真空至炉内真空压力小于1

×

10-4

mbar,随炉冷却到50℃以下出炉。

[0063]

实施例3

[0064]

步骤一至三与实施例1相同,步骤四按照下述工艺进行:

[0065]

步骤四:扩散焊接

[0066]

抽真空至炉内真空压力小于1

×

10-4

mbar,设定焊接压力为0.5mpa,升温至300

±

10℃并保温30min;升温至600

±

10℃并保温30min;升温至800

±

10℃并保温40min;升温至890

±

10℃,提高焊接压力至1.0mpa并保温60min;提高焊接压力至5mpa并保温120min;将焊接压力降为0mpa,升温至940

±

10℃并保温180min;快速充入1.5bar高纯氩并启动风机,叶片冷却至800℃以下后,抽真空至炉内真空压力小于1

×

10-4

mbar,随炉冷却到50℃以下出炉。

[0067]

对比例1

[0068]

步骤一至三与实施例1相同,步骤四按照下述工艺进行:

[0069]

步骤四:扩散焊接

[0070]

抽真空至炉内真空压力小于1

×

10-4

mbar,设定焊接压力为0mpa,升温至300

±

10℃并保温30min;升温至600

±

10℃并保温30min;升温至800

±

10℃并保温40min;升温至870

±

10℃,提高焊接压力至1.5mpa并保温60min;提高焊接压力至2mpa并保温150min;升温至940

±

10℃并保温180min;随炉冷却到50℃以下出炉。

[0071]

剖切检验,在叶片实心部位剖切取样,并对接头进行金相检验,金相照片见图5。

[0072]

对比例2

[0073]

步骤一至三与实施例1相同,步骤四按照下述工艺进行:

[0074]

步骤四:扩散焊接

[0075]

抽真空至炉内真空压力小于1

×

10-4

mbar,设定焊接压力为0mpa,升温至300

±

10℃并保温30min;升温至600

±

10℃并保温30min;升温至800

±

10℃并保温40min;升温至870

±

10℃,提高焊接压力至1.5mpa并保温240min;随炉冷却到50℃以下出炉。

[0076]

对比例3

[0077]

步骤一至三与实施例1相同,步骤四按照下述工艺进行:

[0078]

步骤四:扩散焊接

[0079]

抽真空至炉内真空压力小于1

×

10-4

mbar,设定焊接压力为0mpa,升温至300

±

10℃并保温30min;升温至600

±

10℃并保温30min;升温至800

±

10℃并保温40min;升温至940

±

10℃,提高焊接压力至2mpa并保温240min;随炉冷却到50℃以下出炉。

[0080]

从图7和图5的对比可以看出,实施例1中的小压力预压-分级加压工艺相比对比例1中的普通固相扩散焊工艺,边缘效应得到较大改善,且不存在鱼嘴缺陷,连接质量更高。

[0081]

对实例1~3和对比例1~3获得的叶片实心部分剖切取样,进行焊接变形量测量并计算平均值,进行高温持久性能测试计算平均值并与母材进行对比,检测结果如下:

[0082][0083]

可以看出实施例1~3得到的焊接接头与未使用小压力预压或分级加压方法的对比例1~3中的焊接接头相比,高温持久寿命有了明显的提高,能达到母材的80%以上,满足设计指标和使用可靠性要求。

起点商标作为专业知识产权交易平台,可以帮助大家解决很多问题,如果大家想要了解更多知产交易信息请点击 【在线咨询】或添加微信 【19522093243】 与客服一对一沟通,为大家解决相关问题。

与客服一对一沟通,为大家解决相关问题。

此文章来源于网络,如有侵权,请联系删除

热门咨询

热门咨询

tips

商标分类

商标分类  商标转让

商标转让