一种中药片剂转移机构和方法与流程

2021-01-29 16:01:39|

2021-01-29 16:01:39| 252|

252| 起点商标网

起点商标网

[0001]

本发明属于中药制药生产技术领域,尤其涉及一种中药片剂转移机构及其方法。

背景技术:

[0002]

制药工业,包括传统的化学制药、生物制药、中药制药和药物制剂,一些医药中间体生产企业、一些保健品生产企业也与制药工程专业有关。由于全球对人类健康越来越重视,"药品"作为保证人类健康的最重要商品之一,受到越来越多的关注,对药的品种、质量、效果等提出了越来越高的要求。

[0003]

中药制片剂时,需要将粉状的药剂通过制药设备加工成片状,通常是通过压片装置进行药片成型,现有的压片装置可用于压制圆形片、刻字片、异型片、双层片、多层片、环型片、包芯片等片型,种类多样。例如公开号为cn210047129u公告日为(20200211)的中国实用新型专利公开的一种用于粉状药品的高效压片装置,包括储料斗、压片箱、加药组件进而压片台,本实用新型通过转动板带动导料管的底端转动,移动至成型板的上方时,通过第一磁铁和第一电磁铁使移动板带动挡板移动,挡板上的加药孔与第一进药孔和第二进药孔连通,从而使药粉通过进药口落到成型板的成型孔中;通过凸轮使压片板和成型块上下反复移动,将药粉挤压成型;当第三磁铁与成型板上的第二磁铁位置相对时相互排斥,使成型板向外移动,成型孔与下药孔对齐,药片从下药孔中排出并收集,然后转动板转动,第二磁铁和第三磁铁位置错开,成型板在第二弹簧和弹簧板的作用下迅速回位,成型孔底部封闭。

[0004]

目前的中药片剂在生产制程过程中存在以下几点问题:(一)现有的设备在生产过程中需要将中药片剂进行转移后,再进行冲压成型,需要两步分开进行,无法使两者很好的进行衔接,这样造成整个生产线的加工效率较低;(二)在中药片剂在生产制程过程中需要运用到多个气缸和多个电机,通过多个气缸无法保证运动的统一性,通过多个电机无法保证旋转的统一性,这样在使用时容易出现移动位置偏差,从而降低移动精度并且多个使用增加设备成本;(三)在中药片剂冲压成型过程中,大多都是通过上端压头向下冲压将粉状的中药片剂冲压成与模具相同的片状,仅仅通过一端进行冲压,容易无法保证中药片剂形状的完整度和美观度,并且冲压后还需要通过机械手将中药片剂进行抓取,操作繁琐增加成本。

[0005]

尤其在中药片剂转移过程中大多使用气缸进行转移,由于气缸在进行长时间工作后,容易出现移动误差,会导致中药片剂无法精准的移动至冲压处进行冲压,从而导致冲压后的中药片剂形状不够完整并且不够均匀,大大降低了中药片剂的质量。

技术实现要素:

[0006]

本发明的目的是为了解决上述现有中药片剂转移精度低的问题,提供一种中药片剂转移机构,该机构通过驱动装置带动中药片剂转移装置上的转移凸轮进行旋转,从而使转移凸轮上的转移运动轨道带动转移夹杆进行水平移动,便于将转移夹杆移动的距离进行限位,防止出现转移夹杆移动不到位的现象,提升转移效率和转移精度。

[0007]

为本发明之目的,采用以下技术方案:一种中药片剂转移机构,该机构包括驱动装置和中药片剂转移装置;驱动装置包括驱动电机、上部驱动模块和下部驱动模块;驱动电机与上部驱动模块连接,且驱动电机用于驱动上部驱动模块旋转,上部驱动模块和下部驱动模块通过传送带连接;中药片剂转移装置包括转移旋转轴、转移凸轮、转移夹杆和中药片剂振动筛;转移旋转轴的右端穿过机架连接有转移从动齿轮;转移从动齿轮与下部驱动模块相配合;转移凸轮套设在转移旋转轴上;转移凸轮上设置有转移运动轨道;转移夹杆水平设置,转移夹杆的左端设置有振动筛限位套,中药片剂振动筛位于振动筛限位套内;通过转移夹杆将中药片剂振动筛限位在冲压机构上,转移夹杆的右端底部设置有轨道配合杆;轨道配合杆的底部位于转移运动轨道;通过轨道配合杆在转移运动轨道移动使转移夹杆进行水平转移。

[0008]

作为优选,驱动电机设置在机架的右部,驱动电机的转轴穿过机架连接有第一锥形齿轮;上部驱动模块包括第二锥形齿轮、第一转轴、第一齿轮、第二齿轮、第二转轴、第三锥形齿轮、第四锥形齿轮和下压配合转轴;第一转轴通过第一轴承前后方向设置在机架上,第二锥形齿轮连接在第一转轴的前端,第二锥形齿轮与第一锥形齿轮相啮合;第一齿轮套设在第一转轴的后部,第二转轴通过第二轴承前后方向设置在机架上,且位于第一转轴一侧,第二齿轮套设在第二转轴的后部,第二齿轮与第一齿轮相啮合;第三锥形齿轮套设在在第二转轴的前部;下压配合转轴通过第三轴承水平设置在机架上部,第四锥形齿轮套设在下压配合转轴上,且第四锥形齿轮与第三锥形齿轮相啮合,下压配合转轴的左端穿过机架连接有驱动齿轮。

[0009]

作为优选,下部驱动模块包括顶起配合转轴和从动齿轮;顶起配合转轴通过第四轴承水平设置在机架的下部,顶起配合转轴的左端穿过机架与从动齿轮连接,从动齿轮与驱动齿轮通过传送带连接,顶起配合转轴的右端穿过机架连接有转移齿轮;转移齿轮与转移从动齿轮相啮合。

[0010]

作为优选,转移运动轨道包括振动路径和转移路径;振动路径呈凸字形设置,振动路径的顶部路线呈曲线状。

[0011]

作为优选,转移路径呈凸字形设置,振动路径和转移路径相隔180

°

。

[0012]

作为优选,振动路径凸起的高度小于转移路径凸起的高度。

[0013]

作为优选,振动路径顶部的水平距离大于转移路径顶部的水平距离。

[0014]

一种中药片剂转移方法,依次通过以下步骤:通过转移旋转轴上的转移凸轮旋转,进而使转移运动轨道带动转移夹杆进行水平移动,先将中药片剂振动筛内粉状的中药片剂推送至冲压装置的冲压处,通过振动将中药片剂振动筛内粉状的中药片剂落入冲压装置的顶升支撑块内,将转移夹杆带动中药片剂振动筛返回至初始点,粉状的中药片剂冲压成片状的中药片剂后,通过再将转移夹杆移动,将中药片剂由冲压装置上推出下料后再返回初始点。

[0015]

一种中药片剂冲压成型设备,该设备包括机架及其上的冲压装置和上述的中药片剂转移机构。

[0016]

采用上述技术方案的一种中药片剂转移机构,该机构通过驱动装置中一个驱动电机带动下压配合转轴和顶起配合转轴同时进行旋转,并且使两者旋转速度保持一致,保证旋转的统一性,从而能够使冲压装置中上方的下压模块和下方的顶升模块同时向中间冲

压,提升冲压效果,并且通过顶起配合转轴旋转同时能够带动中药片剂转移装置进行转移,实现运动统一化,提升整体加工的流畅性和统一性,便于有效的进行加工。

[0017]

通过中药片剂转移装置中的振动筛限位套便于更好的将中药片剂振动筛进行限位,提升中药片剂振动筛在移动过程中的稳定性。过转移凸轮的转移运动轨道进行旋转,带动轨道配合杆沿着转移运动轨道进行水平来回移动。无需通过气缸进行控制,由于气缸控制无法将运动的两端进行限定,会出现气缸带动转移夹杆移动位置不够精确,从而出现无法将中药片剂落入至冲压装置内。振动路径的顶部路线呈曲线状,当轨道配合杆经过曲线状时,会达到振动的效果,便于将中药片剂振动筛内的粉状的中药片剂振动落下,将中药片剂振动筛内的中药片剂振落至顶升支撑块内,从而能够去收纳一下份粉状中药片剂。振动路径顶部的水平距离较大是因为振动的时间需要多长一点,便于更好的将冲压后的中药片剂振落,而转移路径顶部的水平距离较小,使能够直接将冲压后的中药片剂推出下料即可。

[0018]

该设备还通过冲压装置中下压模块上的下压弹簧的顶端抵在压头凸块的底面上,从而将下压杆进行限位,防止下压杆由下压通孔掉落;通过下压冲头与下压杆底面平齐便于在冲压时将中药片剂更好的冲压成平整的片状。下压凸轮与配合滚轮相配合,通过下压凸轮旋转带动配合滚轮上的下压配合接头进行升降冲压动作。通过下压凸轮的顶部呈平整的弧线形便于在冲压时更好的将中药片剂冲压成片状。不光滑状便于将下压冲头与下压杆底部的上一次冲压过后多余粉状的中药片剂振落,便于更好的进行下一次冲压,提升每次冲压的冲压质量,进一步提升中药片剂表面的平整度。

[0019]

还通过冲压装置中顶升模块上的转移滑槽便于对转移夹杆进行支撑,同时也便于转移夹杆在转移滑槽内进行水平移动。通过圆饼状凸块与顶升凸环相配合,防止顶升冲头掉落处顶升通孔外。通过第一振动弧面使顶升冲头在上升过程中振动,使落入顶升通孔内粉状的中药片剂更加均匀分布。通过第一光滑弧面使顶升冲头平稳上升与下压冲头相配合进行冲压。通过第二振动弧面是将冲压结束后的中药片剂上的中药片剂振落。通过第二光滑弧面将中药片剂向上推出,便于中药片剂转移装置将中药片剂推出下料。通过第三振动弧面将推出后顶升通孔内的中药片剂分布均匀,通过圆弧部用于使顶升冲头平稳下降,从而进行下一轮冲压。

[0020]

综上所述,本专利的优点是提升中药片剂转移效率和转移精度,防止出现中药片剂转移不到位的现象。

附图说明

[0021]

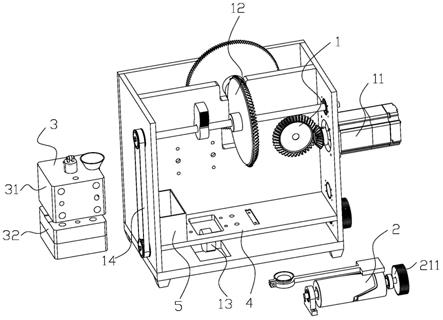

图1为本发明一种中药片剂冲压成型设备的结构示意图。

[0022]

图2为本发明中药片剂的结构示意图。

[0023]

图3为本发明驱动装置的结构示意图。

[0024]

图4为本发明中药片剂转移装置的结构示意图。

[0025]

图5为本发明转移凸轮一面的结构示意图。

[0026]

图6为本发明转移凸轮另一面的结构示意图。

[0027]

图7为本发明冲压装置的结构示意图。

[0028]

图8为本发明下压凸轮的结构示意图。

[0029]

图9为本发明顶起凸轮的结构示意图。

具体实施方式

[0030]

下面结合附图对本发明的具体实施方式做一个详细的说明。

[0031]

如图1所示,一种中药片剂冲压成型设备,该设备包括机架及其上的驱动装置1、中药片剂转移装置2和冲压装置3;驱动装置1包括驱动电机11、上部驱动模块12和下部驱动模块13;驱动电机11与上部驱动模块12连接,且驱动电机11用于驱动上部驱动模块12旋转,上部驱动模块12和下部驱动模块13通过传送带14连接;中药片剂转移装置2位于冲压装置3纵向的中间,中药片剂转移装置2与下部驱动模块13相配合,下部驱动模块13驱动中药片剂转移装置2并使中药片剂转移装置2带动中药片剂转移至冲压装置3的冲压处;冲压装置3包括上方的下压模块31和下方的顶升模块32;上部驱动模块12与下压模块31相配合,下部驱动模块13与顶升模块32相配合,实现下压模块31和顶升模块32向中间压紧将中药片剂冲压成型。

[0032]

如图2所示,图中为冲压成型后的圆片状的中药片剂6,通过将粉状的中药片剂6输送至中药片剂转移装置2内,通过将粉状的中药片剂6转移至冲压装置3处,通过冲压装置3中的下压模块31和顶升模块32同时向中间移动,将粉状的中药片剂6冲压呈圆片状的中药片剂6。

[0033]

如图1和图3所示,驱动电机11设置在机架的右部,驱动电机11的转轴穿过机架连接有第一锥形齿轮111,通过驱动电机11带动第一锥形齿轮111进行旋转。上部驱动模块12包括第二锥形齿轮121、第一转轴122、第一齿轮123、第二齿轮124、第二转轴125、第三锥形齿轮126、第四锥形齿轮127和下压配合转轴128;第一转轴122通过第一轴承前后方向设置在机架上,第二锥形齿轮121连接在第一转轴122的前端, 第二锥形齿轮121与第一锥形齿轮111相啮合;通过第一锥形齿轮111带动第二锥形齿轮121进行旋转,从而带动第一转轴122旋转。第一齿轮123套设在第一转轴122的后部,通过第一转轴122带动第一齿轮123进行旋转。第二转轴125通过第二轴承前后方向设置在机架上,且位于第一转轴122左侧,第二齿轮124套设在第二转轴125的后部,第二齿轮124与第一齿轮123相啮合,通过第一齿轮123带动第二齿轮124进旋转,从而使第二转轴125跟着第二齿轮124一并旋转。第三锥形齿轮126套设在在第二转轴125的前部,通过第二转轴125带动第三锥形齿轮126进行旋转。下压配合转轴128通过第三轴承水平设置在机架上部,第四锥形齿轮127套设在下压配合转轴128上,且第四锥形齿轮127与第三锥形齿轮126相啮合,通过第三锥形齿轮126带动第四锥形齿轮127旋转,从而使下压配合转轴128进行旋转。下压配合转轴128的左端穿过机架连接有驱动齿轮129,通过下压配合转轴128带动驱动齿轮129进行旋转驱动。

[0034]

下部驱动模块13包括顶起配合转轴131和从动齿轮132;顶起配合转轴131通过第四轴承水平设置在机架的下部,顶起配合转轴131的左端穿过机架与从动齿轮132连接,从动齿轮132与驱动齿轮129通过传送带14连接,驱动齿轮129通过传送带14带动从动齿轮132旋转,进而带动顶起配合转轴131进行旋转。顶起配合转轴131的右端穿过机架连接有转移齿轮133;转移齿轮133与中药片剂转移装置2相配合。

[0035]

工作时,通过驱动电机11带动第一锥形齿轮111进行旋转,使第二锥形齿轮121带动第一转轴122旋转,通过第一齿轮123带动第二齿轮124相配合,使第一转轴122带动第二转轴125旋转,使第二转轴125上的第三锥形齿轮126带动第四锥形齿轮127上的下压配合转轴128进行旋转,通过传送带14使下压配合转轴128带动顶起配合转轴131进行旋转驱动。

[0036]

该驱动装置1解决了在中药片剂在生产制程过程中需要运用到多个气缸和多个电机,无法保证运动的统一性以及多个使用增加设备成本的问题。

[0037]

通过驱动装置1中一个驱动电机11带动下压配合转轴128和顶起配合转轴131同时进行旋转,并且使两者旋转速度保持一致,保证旋转的统一性,从而能够使冲压装置3中上方的下压模块31和下方的顶升模块32同时向中间冲压,提升冲压效果,并且通过顶起配合转轴131旋转同时能够带动中药片剂转移装置2进行转移,实现运动统一化,提升整体加工的流畅性和统一性,便于有效的进行加工。

[0038]

如图1和图4所示,机架上位于顶起配合转轴131上方设置有支撑板4,通过支撑板4节省设备占用空间的同时提供更好的支撑性,使中药片剂在冲压过程中提升稳定性。支撑板4上位于冲压装置3的左侧设置有片剂收纳箱5,通过片剂收纳箱5便于更好的将中药片剂6推出收纳。中药片剂转移装置2包括转移旋转轴21、转移凸轮22、转移夹杆23和中药片剂振动筛24;转移旋转轴21水平设置在支撑板4的右部;转移旋转轴21的右端穿过机架连接有转移从动齿轮211;转移从动齿轮211与转移齿轮133相啮合,通过驱动装置1上的转移齿轮133带动转移从动齿轮211进行旋转驱动。转移凸轮22套设在转移旋转轴21上;转移凸轮22上设置有转移运动轨道221;转移夹杆23水平设置,转移夹杆23的左端设置有振动筛限位套231,中药片剂振动筛24位于振动筛限位套231内,通过振动筛限位套231便于更好的将中药片剂振动筛24进行限位,提升中药片剂振动筛24在移动过程中的稳定性。通过转移夹杆23将中药片剂振动筛24限位在顶升模块32上,使转移夹杆23的左端支撑在顶升模块32上,防止转移夹杆23进行偏移或掉落。转移夹杆23的右端底部设置有轨道配合杆232;轨道配合杆232的底部位于转移运动轨道221,通过轨道配合杆232在转移运动轨道221移动使转移夹杆23进行水平转移。通过转移凸轮22的转移运动轨道221进行旋转,带动轨道配合杆232沿着转移运动轨道221进行水平来回移动。无需通过气缸进行控制,由于气缸控制无法将运动的两端进行限定,会出现气缸带动转移夹杆23移动位置不够精确,从而出现无法将中药片剂落入至冲压装置内。

[0039]

如图4和图5所示,转移运动轨道221包括振动路径2211和转移路径2212;振动路径2211呈凸字形设置,振动路径2211为凸字形的凸出部分,振动路径2211的顶部路线呈曲线状2212,当轨道配合杆232经过曲线状2212时,会达到振动的效果,便于将中药片剂振动筛24内的粉状的中药片剂6振动落下,将中药片剂振动筛24内的中药片剂振落至顶升支撑块321内,从而能够去收纳一下份粉状中药片剂。转移路径2212呈凸字形设置,转移路径2212为凸字形的凸出部分,振动路径2211和转移路径2212相隔180

°

,相对设置。振动路径2211凸起的高度小于转移路径2212凸起的高度,振动路径2211是指从起始点至冲压点之间来回移动,转移路径2212是指从起始点至将冲压后的中药片剂推出之间来回移动。振动路径2211顶部的水平距离大于转移路径2212顶部的水平距离,振动路径2211顶部的水平距离较大是因为振动的时间需要多长一点,便于更好的将冲压后的中药片剂振落,而转移路径2212顶部的水平距离较小,使能够直接将冲压后的中药片剂推出下料即可。

[0040]

工作时,通过驱动装置1上的转移齿轮133旋转带动转移从动齿轮211旋转,从而使转移旋转轴21上的转移凸轮22旋转,进而使转移运动轨道221带动转移夹杆23进行水平移动,先将中药片剂振动筛24内粉状的中药片剂6推送至冲压装置3的冲压处,通过振动将中药片剂振动筛24内粉状的中药片剂6落入冲压装置3的顶升支撑块321内,将转移夹杆23带

动中药片剂振动筛24返回至初始点,粉状的中药片剂6冲压成片状的中药片剂6后,通过再将转移夹杆23移动,将中药片剂6由冲压装置3上推出下料后再返回初始点。

[0041]

该中药片剂转移装置2解决了在中药片剂转移过程中大多使用气缸进行转移,由于气缸在进行长时间工作后,容易出现移动误差,会导致中药片剂无法精准的移动至冲压处进行冲压的问题。

[0042]

通过中药片剂转移装置2中的振动筛限位套231便于更好的将中药片剂振动筛24进行限位,提升中药片剂振动筛24在移动过程中的稳定性。过转移凸轮22的转移运动轨道221进行旋转,带动轨道配合杆232沿着转移运动轨道221进行水平来回移动。无需通过气缸进行控制,由于气缸控制无法将运动的两端进行限定,会出现气缸带动转移夹杆23移动位置不够精确,从而出现无法将中药片剂落入至冲压装置内。振动路径2211的顶部路线呈曲线状2212,当轨道配合杆232经过曲线状2212时,会达到振动的效果,便于将中药片剂振动筛24内的粉状的中药片剂6振动落下,将中药片剂振动筛24内的中药片剂振落至顶升支撑块321内,从而能够去收纳一下份粉状中药片剂。振动路径2211顶部的水平距离较大是因为振动的时间需要多长一点,便于更好的将冲压后的中药片剂振落,而转移路径2212顶部的水平距离较小,使能够直接将冲压后的中药片剂推出下料即可。

[0043]

如图7和图8所示,下压模块31包括下压支撑块311、下压杆312、下压冲头313、下压配合接头314和药斗315;下压支撑块311固定设置在机架的中部;下压支撑块311上设置有下压通孔3111;下压通孔3111下部内设置有下压凸环,通过下压凸环进行很好的限位。下压杆312位于下压通孔3111内,下压杆312的顶部设置有压头凸块3121;压头凸块3121与凸环之间设置有下压弹簧316,通过下压弹簧316的底端抵在下压凸环上,下压弹簧316的顶端抵在压头凸块3121的底面上,从而将下压杆312进行限位,防止下压杆312由下压通孔3111掉落。下压冲头313位于下压通孔3111内,且下压冲头313套设在下压杆312的底部;下压冲头313与下压杆312底面平齐,通过平齐便于在冲压时将中药片剂更好的冲压成平整的片状。下压配合接头314位于下压通孔3111内,且下压配合接头314的底部与下压冲头313的顶部衔接,通过下压配合接头314下压带动下压杆312下压。下压配合接头314的顶部设置有下压配合滚轮3141;下压配合转轴128上位于配合滚轮3141的上方设置有下压凸轮1281;下压凸轮1281与配合滚轮3141相配合,通过下压凸轮1281旋转带动配合滚轮3141上的下压配合接头314进行升降冲压动作。下压凸轮1281截面呈8字形;下压凸轮1281的顶部1282呈平整的弧线形,通过平整的弧线形便于在冲压时更好的将中药片剂冲压成片状。下压凸轮1281的上部两侧面1283呈不光滑状,不光滑状便于将下压冲头313与下压杆312底部的上一次冲压过后多余粉状的中药片剂6振落,便于更好的进行下一次冲压,提升每次冲压的冲压质量,进一步提升中药片剂6表面的平整度。药斗315纵向设置在下压支撑块311进料端侧,药斗用于使粉状的中药片剂6进入。

[0044]

如图7和图9所示,顶升模块32包括顶升支撑块321和顶升冲头322;顶升支撑块321设置在支撑板4上,顶升支撑块321的顶面设置有横向的转移滑槽3211;通过转移滑槽3211便于对转移夹杆23进行支撑,同时也便于转移夹杆23在转移滑槽3211内进行水平移动。位于转移滑槽3211的中间设置有顶升通孔3212,顶升通孔3212用于使粉状的中药片剂6落入至顶升通孔3212进行冲压成型。顶升通孔3212内设置有顶升凸环,通过顶升凸环便于对顶升冲头322进行限位。顶升冲头322位于顶升通孔3212内,顶升冲头322的顶部设置有圆饼状

凸块3220;圆饼状凸块3220与顶升凸环相配合,防止顶升冲头322掉落处顶升通孔3212外。顶升冲头322的底部设置有顶升配合滚轮3221;顶起配合转轴131上位于顶升冲头322下方设置有顶起凸轮1311;顶起凸轮1311与顶升配合滚轮3221相配合,通过顶起凸轮1311旋转带动顶升配合滚轮3221上的顶升冲头322进行升降。顶起凸轮1311包括圆弧部1312和振动部1313;圆弧部1312的面积小于振动部1313的面积;振动部1313包括第一振动弧面1314、第一光滑弧面1315、第二振动弧面1316、第二光滑弧面1317和第三振动弧面1318;第一振动弧面1314的一端与圆弧部1312的一端连接;通过第一振动弧面1314使顶升冲头322在上升过程中振动,使落入顶升通孔3212内粉状的中药片剂6更加均匀分布。第一振动弧面1314的另一端与第一光滑弧面1315一端连接,通过第一光滑弧面1315使顶升冲头322平稳上升与下压冲头313相配合进行冲压。第一光滑弧面1315的另一端与第二振动弧面1316一端连接;第二振动弧面1316是将冲压结束后的中药片剂6上的中药片剂振落。第二振动弧面1316另一端与第二光滑弧面1317的一端连接,第二光滑弧面1317将中药片剂6向上推出,便于中药片剂转移装置2将中药片剂6推出下料;第二光滑弧面1317的另一端与第三振动弧面1318一端连接,第三振动弧面1318将推出后顶升通孔3212内的中药片剂6分布均匀,第三振动弧面1318的另一端与圆弧部1312的另一端连接形成闭环。通过圆弧部1312用于使顶升冲头322平稳下降,从而进行下一轮冲压。

[0045]

工作时,通过下压配合转轴128带动下压凸轮1281旋转,从而使配合滚轮3141上的下压配合接头314带动下压杆312下压,并使下压杆312带动下压冲头313向顶升模块32下压,通过顶起配合转轴131带动顶起凸轮1311旋转,从而使顶升配合滚轮3221上的顶升冲头322上升,使顶升冲头322与下压冲头313相配合,将顶升通孔3212内粉状的中药片剂6冲压成片状的中药片剂6;进而顶升冲头322将中药片剂6顶出,使中药片剂转移装置2将中药片剂6推出。

[0046]

该冲压装置3解决了在中药片剂冲压成型过程中,仅仅通过一端进行冲压,容易无法保证中药片剂形状的完整度和美观度的问题。

[0047]

通过冲压装置3中下压模块31上的下压弹簧316的顶端抵在压头凸块3121的底面上,从而将下压杆312进行限位,防止下压杆312由下压通孔3111掉落;通过下压冲头313与下压杆312底面平齐便于在冲压时将中药片剂更好的冲压成平整的片状。下压凸轮1281与配合滚轮3141相配合,通过下压凸轮1281旋转带动配合滚轮3141上的下压配合接头314进行升降冲压动作。通过下压凸轮1281的顶部1282呈平整的弧线形便于在冲压时更好的将中药片剂冲压成片状。不光滑状便于将下压冲头313与下压杆312底部的上一次冲压过后多余粉状的中药片剂6振落,便于更好的进行下一次冲压,提升每次冲压的冲压质量,进一步提升中药片剂6表面的平整度。

[0048]

通过冲压装置3中顶升模块32上的转移滑槽3211便于对转移夹杆23进行支撑,同时也便于转移夹杆23在转移滑槽3211内进行水平移动。通过圆饼状凸块3220与顶升凸环相配合,防止顶升冲头322掉落处顶升通孔3212外。通过第一振动弧面1314使顶升冲头322在上升过程中振动,使落入顶升通孔3212内粉状的中药片剂6更加均匀分布。通过第一光滑弧面1315使顶升冲头322平稳上升与下压冲头313相配合进行冲压。通过第二振动弧面1316是将冲压结束后的中药片剂6上的中药片剂振落。通过第二光滑弧面1317将中药片剂6向上推出,便于中药片剂转移装置2将中药片剂6推出下料。通过第三振动弧面1318将推出后顶升

通孔3212内的中药片剂6分布均匀,通过圆弧部1312用于使顶升冲头322平稳下降,从而进行下一轮冲压。

[0049]

一种中药片剂冲压成型方法,依次通过以下步骤:s1中药片剂进料:将中药片剂由药斗315倒入,使中药片剂进入至中药片剂转移装置2上;s2中药片剂转移;通过驱动装置1带动中药片剂转移装置2上的中药片剂移动至冲压装置3处;s3中药片剂冲压成型:通过冲压装置3将中药片剂转移装置2上的中药片剂冲压呈圆片状;s4中药片剂下料:通过中药片剂转移装置2将圆片状的中药片剂推出下料。

起点商标作为专业知识产权交易平台,可以帮助大家解决很多问题,如果大家想要了解更多知产交易信息请点击 【在线咨询】或添加微信 【19522093243】 与客服一对一沟通,为大家解决相关问题。

与客服一对一沟通,为大家解决相关问题。

此文章来源于网络,如有侵权,请联系删除

热门咨询

热门咨询

tips

商标分类

商标分类  商标转让

商标转让