一种一体式凸轮转台结构的制作方法

2021-01-29 16:01:35|

2021-01-29 16:01:35| 207|

207| 起点商标网

起点商标网

[0001]

本实用新型涉及数控设备领域,尤其涉及一种一体式凸轮转台结构。

背景技术:

[0002]

加工工件时,通常利用安装在机床机架上的凸轮转台实现工件的精准移动。

[0003]

现有的凸轮转台结构中,箱体的顶面敞口,凸轮输入轴及输出轴均安装于箱体内;箱体的外侧安装有防护罩,用于罩住驱动电机。使用时,该凸轮转台的箱体需固定在工作台上,工作台的底面连接有鞍座,鞍座与机床机架滑动连接,结构复杂,安装繁琐。另外,由于组件累计误差的存在,影响了机床的精度、刚性和稳定性。

[0004]

因此,有必要设计一种一体式凸轮转台结构,以解决上述问题。

技术实现要素:

[0005]

本实用新型的目的在于提出一种一体式凸轮转台结构,可省去在机床上设置鞍座,减少了组件累积误差,提高了机床的精度、刚性和稳定性。

[0006]

为达此目的,本实用新型采用以下技术方案:

[0007]

一种一体式凸轮转台结构,安装于机床导轨上,包括箱体、工作台、凸轮输入轴、输出轴及驱动电机;所述驱动电机安装在所述箱体上,并驱动所述凸轮输入轴转动;所述输出轴与所述凸轮输入轴之间传动连接,并与所述工作台连接;所述箱体包括一体成型的第一腔体、第二腔体及承载部;所述第一腔体的两头贯通,所述凸轮输入轴位于所述第一腔体内;所述第二腔体与所述第一腔体之间内部连通,所述输出轴位于所述第二腔体内;所述承载部连接于所述第一腔体及所述第二腔体的外周侧,并与所述机床导轨之间滑动连接。

[0008]

进一步地,所述承载部包括底部筋板及至少两个上筋板;所述第一腔体及所述第二腔体均位于所述底部筋板上;所述上筋板连接所述底部筋板及所述第二腔体,且各所述上筋板所在平面与所述第二腔体的径向截面之间成夹角。

[0009]

进一步地,所述上筋板与所述底部筋板之间连接有多个第一加强筋,各所述第一加强筋沿所述第二腔体的轴向和/或径向连接所述第二腔体。

[0010]

进一步地,所述上筋板与所述底部筋板之间还连接有多个第二加强筋,各所述第二加强筋沿所述第一腔体的轴向和/或径向连接所述第一腔体。

[0011]

进一步地,至少一个所述上筋板与所述第一腔体连接。

[0012]

进一步地,所述上筋板的顶面安装有吊环。

[0013]

进一步地,所述承载部的底部一体成型有多个导轨滑块安装座,用于安装与所述机床导轨滑动配合的导轨滑块。

[0014]

进一步地,所述承载部的底部连接有螺母座,用于安装机床丝杠螺母。

[0015]

本实用新型的有益效果为:本实用新型的一体式凸轮转台结构,将原机床放置分体式单转台的鞍座与凸轮转台箱体一体式设计铸造,可直接安装于机床导轨上,使得机床不需要再设置鞍座,减少了组件累积误差,提高了机床的精度、刚性和稳定性,且节约能源

成本,也能够有效简化安装工序,提高安装效率。

附图说明

[0016]

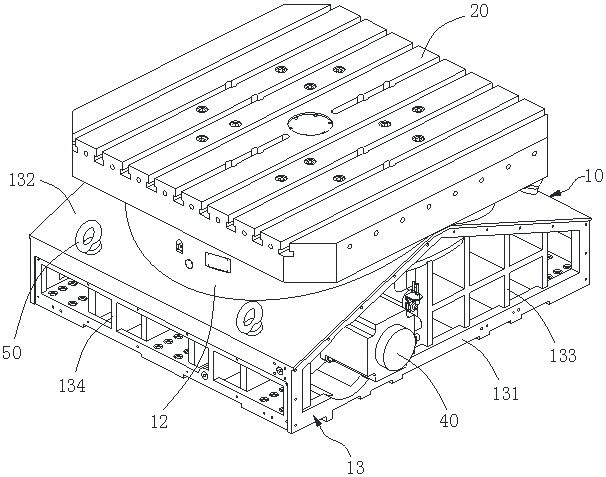

图1是本实用新型提供的一体式凸轮转台结构的立体结构示意图;

[0017]

图2是本实用新型提供的一体式凸轮转台结构在另一角度的立体结构示意图;

[0018]

图3是图1中的箱体的结构示意图;

[0019]

图4是本实用新型提供的一体式凸轮转台结构的局部剖视图。

[0020]

图中:10-箱体;11-第一腔体;12-第二腔体;13-承载部;131-底部筋板;1311-导轨滑块安装座;132-上筋板;133-第一加强筋;134-第二加强筋;20-工作台;30-输出轴;31-第一轴承;32-第一齿轮;33-轴承座;34-第二齿轮;35-凸轮输入轴;36-第二轴承;37-滚针轴承;38-马达板;40-驱动电机;50-吊环;60-螺母座。

具体实施方式

[0021]

下面结合附图并通过具体实施方式来进一步说明本实用新型的技术方案。

[0022]

如图1至4所示,一种一体式凸轮转台结构,可直接安装于机床导轨上,包括箱体10、工作台20、凸轮输入轴35、输出轴30及驱动电机40;凸轮输入轴35与箱体10转动连接;驱动电机40通过马达板38连接安装在箱体10上,用于驱动凸轮输入轴35转动;输出轴30与凸轮输入轴35之间传动连接,并与工作台20连接;箱体10包括一体成型的第一腔体11、第二腔体12及承载部13;第一腔体11的两头贯通,凸轮输入轴35位于第一腔体11内;第二腔体12与第一腔体11之间内部连通,输出轴30通过第二轴承36安装于第二腔体12内;承载部13连接于第一腔体11及第二腔体12的外周侧,并与机床导轨之间滑动连接。

[0023]

具体的,该一体式凸轮转台结构中,凸轮输入轴35上装配有两套第一轴承31和轴承座33,轴承座33与箱体10连接。驱动电机40的输出端连接有第一齿轮32,凸轮输入轴35的一端同轴连接有第二齿轮34,第一齿轮32与第二齿轮34之间啮合。输出轴30上沿环向均布有多个滚针轴承37,各滚针轴承37与凸轮输入轴35之间滚动配合。工作台20固定安装在输出轴30的轴端。工作时,驱动电机40提供驱动力,并利用啮合的第一齿轮32及第二齿轮34将动力传递至凸轮输入轴35,凸轮输入轴35通过与各滚针轴承37之间滚动配合将动力传递至输出轴30,输出轴30相对于箱体10转动,同时带动工作台20转动。

[0024]

该一体式凸轮转台结构中,承载部13包括底部筋板131及至少两个上筋板132;第一腔体11及第二腔体12位于底部筋板131的中心处;上筋板132连接底部筋板131及第二腔体12,且各上筋板132所在平面与第二腔体12的径向截面之间成夹角,以保证第二腔体12具有较高的结构强度。为了同时保证第一腔体11的结构强度,可使至少一个上筋板132与第一腔体11连接。其中,可在上筋板132的顶面安装有吊环50,以便于进行吊装。

[0025]

其中,底部筋板131上一体成型有多个导轨滑块安装座1311,各导轨滑块安装座1311排列分布于第一腔体11及第二腔体12的两侧,用于安装与机床导轨滑动配合的导轨滑块。

[0026]

为了进一步提高第一腔体11及第二腔体12的结构强度,可在上筋板132与底部筋板131之间连接多个第一加强筋133及多个第二加强筋134。其中,各第一加强筋133沿第二腔体12的轴向和/或径向连接第二腔体12;各第二加强筋134沿第一腔体11的轴向和/或径

向连接第一腔体11。

[0027]

进一步地,箱体10的底部还安装有用于安装机床丝杠螺母的螺母座60,以配合机床相关组件实现该一体式凸轮转台位置移动。

[0028]

本实用新型的一体式凸轮转台结构,将原机床放置分体式单转台的鞍座与凸轮转台箱体一体式设计铸造,直接安装于机床导轨上,使得机床不需要再设置鞍座,减少了组件累积误差,提高了机床的精度、刚性和稳定性,且节约能源成本,也能够有效简化安装工序,提高安装效率。

[0029]

以上结合具体实施例描述了本实用新型的技术原理。这些描述只是为了解释本实用新型的原理,而不能以任何方式解释为对本实用新型保护范围的限制。基于此处的解释,本领域的技术人员不需要付出创造性的劳动即可联想到本实用新型的其它具体实施方式,这些方式都将落入本实用新型的保护范围之内。

起点商标作为专业知识产权交易平台,可以帮助大家解决很多问题,如果大家想要了解更多知产交易信息请点击 【在线咨询】或添加微信 【19522093243】 与客服一对一沟通,为大家解决相关问题。

与客服一对一沟通,为大家解决相关问题。

此文章来源于网络,如有侵权,请联系删除

热门咨询

热门咨询

tips

商标分类

商标分类  商标转让

商标转让