一种适用于高空平台底盘的焊接装置和焊接方法与流程

2021-01-29 16:01:23|

2021-01-29 16:01:23| 235|

235| 起点商标网

起点商标网

[0001]

本发明涉及加工自动化领域,具体涉及高空平台车底盘的焊接加工制造。

背景技术:

[0002]

高空作业平台,又称升降平台、登高车,是服务于各个行业高空作业、设备安装、检修等可移动性高空作业的产品。

[0003]

如公开号为cn201410396333.0的中国专利文件公开的一种高空作业车,包含平台本体、升降装置和行走装置。其中,平台本体包含底盘,而底盘上零部件诸多,在底盘的实际生产过程中,需要将各个部件,诸如导轨、立板、驱动轮架等部件进行组装连接。

[0004]

连接的方式多为焊接,在现有技术中,往往依然采用工人手工焊接匹配定位装置的方式。而在这样的焊接方式中,不仅生产效率低,焊接精度难以保证,也同样存在焊接结束后底盘与定位装置的分离困难的现象。

技术实现要素:

[0005]

本发明的目的是提供一种适用于高空平台车底盘的焊接固位装置和焊接方法,对底盘的各个部件定位良好,且可以通过模块化的固定方式来实现模块化焊接,从而提升焊接精度,脱模高效。

[0006]

本发明的上述技术目的是通过以下技术方案得以实现的:一种适用于高空平台车底盘的焊接固位装置,包含工作台,还包含安装在工作台上的定位装置和脱模装置,所述脱模装置包含举升架和用于驱动所述举升架升降的举升驱动件,所述定位装置包含用于固定底盘上的导轨的导轨定位装置、用于固定底盘上的轮架的轮架定位装置和用于固定底盘上的立板的立板定位装置。

[0007]

作为本发明的优选,所述导轨定位装置包含安装在所述工作台上表面的导轨后定位块、导轨外挡板和导轨内压装置,所述导轨内压装置包含移动靠近或移动远离所述导轨外挡板的推出头。

[0008]

作为本发明的优选,所述外挡板靠近所述推出头的一面上设有万向球。

[0009]

作为本发明的优选,所述导轨后定位块包含在水平方向延伸且与所述工作台连接的连接部和与所述连接部连接且在竖直方向上延伸的后抵触部。

[0010]

作为本发明的优选,导轨内压装置还包含用于支撑导轨的上支撑板,所述上支撑板在水平方向延伸,且位于所述推出头的正上方。

[0011]

作为本发明的优选,所述导轨定位装置还包含用于压紧固定导轨上表面的导轨下压装置。

[0012]

作为本发明的优选,所述导轨下压装置包含翻转气缸、在所述翻转气缸的驱动下在竖直平面翻转的翻转杠和安装在翻转杠上的下压头。

[0013]

作为本发明的优选,所述轮架定位装置包含立箱、安装在所述立箱上且相对所述立箱两侧推出的侧推出件。

[0014]

作为本发明的优选,所述轮架定位装置还包含用于与所述侧推出件配合夹住底盘轮架的侧外压板。

[0015]

作为本发明的优选,所述立板定位装置包含在竖直方向上延伸且安装在所述工作台上的立板后定位座,所述立板后定位座上开设有安装孔,所述立板定位装置还包含用于插入所述安装孔的上定位销。

[0016]

作为本发明的优选,还包含坑洞板定位装置还包含安装在所述工作台上的基座、与所述基座铰接且在竖直方向上翻转的翻转定位块和安装插入所述翻转定位块上的定位销。

[0017]

作为本发明的优选,还包含轴套定位装置,所述轴套定位装置包含在竖直方向上延伸的芯轴和安装在所述芯轴且能调整安装高度的内撑块。

[0018]

作为本发明的优选,所述内撑块上安装有盖板。

[0019]

作为本发明的优选,所述工作台上安装有固定座,所述芯轴下端与所述固定座螺纹连接。

[0020]

作为本发明的优选,所述工作台上开设有导向道,所述举升架下表面设有在竖直方向延伸且通过所述导向道的导向杆。

[0021]

作为本发明的优选,所述举升架为工字型,所述举升驱动件连接在所述举升架中心位置,所述导向杆为四个,安装在所述举升架上。

[0022]

一种适用于高空平台车底盘的焊接方法,使用所述的适用于高空平台车底盘的焊接固位装置,包含如下步骤:s01、导轨固位步骤;底盘的导轨放上工作台,被所述导轨定位装置固定;s02、驱动轮轮轴焊接步骤;将驱动轮轮轴放上工作台,并将轮轴和导轨之间点焊连接;s03、轴套焊接步骤;将底盘的轴套与导轨之间焊接;s04、面板焊接步骤;将底盘的面板放置在两个导轨之间,将面板与导轨,面板与轴套进行焊接;s05、立板焊接步骤;将底盘的立板用所述立板定位装置定位,将立板与面板,立板与导轨之间进行焊接;s06、驱动轮架焊接步骤;将驱动轮架使用所述轮架定位装置定位,将驱动轮架与导轨进行焊接;s07、脱模步骤;焊接完毕,所述脱模装置运作,整车脱模。

[0023]

作为本发明的优选,在所述s06和s07步骤之间还存在坑洞板焊接步骤;将底盘的坑洞板用坑洞板定位装置定位,将坑洞板与导轨和驱动轮架焊接。

[0024]

综上所述,本发明具有如下有益效果:1、将车辆底盘分成了若干个模块,采用模块化的安装定位方式,这就使得车辆底盘焊接过程中整体形变小,从而焊接的定位精度提高,效率提高。

[0025]

2、定位装置包含对各个模块个性化的固定装置,定位精准,操作便捷。

[0026]

3、设有脱膜装置,脱模方便。

[0027]

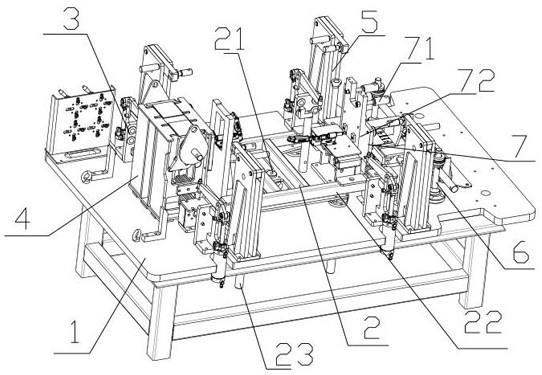

附图说明:图1是实施例一的示意图;图2是图1安装焊接完毕车辆底盘的示意图;图3是导轨定位装置示意图;图4是轮架定位装置示意图;图5是轴套定位装置和坑洞板定位装置的示意图。

[0028]

图中:1、工作台,9、车辆底盘,2、脱模装置,21、举升驱动件,22、举升架,23、导向杆, 3、导轨定位装置,31、导轨后定块,311、连接部,312、后抵触部,32、导轨外挡板,321、万向球,33、导轨内压装置,331、上支撑板,332、推出头,34、导轨下压装置,341、翻转气缸,342、翻转杠,343、下压头,4、轮架定位装置,41、立箱,42、侧推出件,43、侧外压板,5、坑洞板定位装置,51、基座,52、翻转定位块,53、定位销,6、轴套定位装置,61、固定座,62、芯轴,63、内撑块,64、盖板,7、立板定位装置,71、上定位销,72、立板后定位座。

具体实施方式

[0029]

以下结合附图对本发明作进一步详细说明。

[0030]

本具体实施例仅仅是对本发明的解释,其并不是对本发明的限制,本领域技术人员在阅读完本说明书后可以根据需要对本实施例做出没有创造性贡献的修改,但只要在本发明的权利要求范围内都受到专利法的保护。

[0031]

实施例1,如图1和图2所示,一种适用于高空平台车底盘的焊接固位装置,包含工作台1,工作台1的主工作台面在水平方向延伸。该种装置用于对高空平台车的底盘部分进行加工和焊接。高空平台车的车辆底盘9为一个大型部件,结构复杂,零件众多,焊接麻烦。由于结构的复杂性使得其往往需要工人手工进行焊接操作,一方面焊接效果不高,效率低,另一方面工人在焊接过程中无法对这些大型的部件进行定位,容易造成焊接不精准的现象。

[0032]

而在本技术方案中,与现有技术不同的是,使用了模块化的焊接方式,把整个车辆底盘9分成了若干个大的模块。在本实施例中分成了五个模块,例如:导轨、驱动轮轮架、坑洞板、轴套、立板。在其他型号的车辆底盘9对应的实施例中,允许对以上模块做个性化的增减或修改,从而模块化的设计利于满足不同型号的底盘焊接。

[0033]

在焊接之前,需要定位装置对不同的底盘模块在工作台进行定位固定。具体来说,如图3所示,即为其中的导轨定位装置3。

[0034]

导轨定位装置3包含了导轨后顶块31、导轨外挡板32和导轨内压装置33和导轨下压装置34四个模块,由这四个模块共同完成对一个导轨上下左右前后各个方向的位置固定。在本实施例中,按车辆底盘9的长度方向定位前后方向,其中,靠近立板的一端定义为前,靠近驱动轮架的一端定义为后。车辆底盘9的宽度方向为左右方向。

[0035]

导轨后顶块31包含与工作台1连接的连接部311和在竖直方向延伸的后抵触部312,整体呈l形状,抵住了一个导轨的后方。而导轨的侧面,具体为导轨的外侧侧面,抵在了导轨外挡板32上。固定时,导轨内压装置33开始运作。其包含水平方向的上支撑板331,支撑

住导轨,而受气缸带动的推出头332侧向向外推出,图3中即是图中的向左推出,将导轨的侧面压向导轨外挡板32,完成侧向固定。导轨下压装置34采用翻转气缸341,在其带动下,翻转杠342在竖直方向翻转,翻转杠342末端的下压头343压住导轨的上表面。

[0036]

至此,导轨的前后左右上下方向均被固定。

[0037]

如图4所示,驱动轮架模块的位置固定依靠轮架定位装置4来进行固定。驱动轮轮架架在整个立箱41上,侧推出件42安装在立箱41上,且向两侧向外推出,这样就抵触住了驱动轮轮架侧板的内表面上,而侧外压板43可以依靠气缸或其他诸如螺栓螺母之类的连接方式,压住驱动轮轮架侧板的外表面,完成对驱动轮架的定位。

[0038]

如图5所示,底盘的轴套部分就依靠图中的轴套定位装置6来进行定位。固定座61固定安装在工作台1上,芯轴62与其螺纹连接,安装在工作台1上且在竖直方向延伸。内撑块63通过螺栓等部件安装在芯轴62上,且安装高度可调。而轴套在定位的时候,就套在芯轴62上,在内撑块63外侧。盖板64则盖在轴套上,作为保护。

[0039]

而坑洞板这一模块则依靠坑洞板定位装置5进行定位。基座51固定安装在工作台1上,翻转定位块52与之铰接,在竖直面上翻转。翻转到位后,用户依靠定位销穿过坑洞板与翻转定位块52连接,完成对坑洞板的定位。

[0040]

如图1所示,车辆底盘9的立板模块依靠立板定位装置7来进行定位。立板后定位座72在竖直方向上延伸,固定安装在工作台1上。立板定位装置7包含上定位设计和下定位设计,前者是在立板后定位座72上设安装孔,通过上定位销71穿过车辆底盘9的立板上的洞与安装孔连接,完成固定。后者则是通过气缸、压头等部件将立板压在立板后定位座72上。

[0041]

当定位装置将各个车辆底座9的模块均相对于工作台1定位后,工人对各个部分进行焊接,焊接后则进行脱模。脱模时,各个定位装置复位,如上文说的各个气缸进行回退,销轴取下,随后脱模装置2运作。

[0042]

如图1所示,脱模装置2包含一个尺寸较大,呈工字型的举升架22,其下端连接有举升驱动件21,例如油缸。在油缸的作用下,脱模时举升架22升起。在举升架22的下表面安装有四个导向杆23,而工作台1对应位置开设有导向道,导向杆23穿过导向道。导向杆23和导向道的配合为举升架22的升降提供导向,进一步增加导向稳定性。

[0043]

为了增加脱模过程的顺利程度,在本案中,诸多部件上可安装有万向球结构,利于脱模。例如图3中的导轨外挡板32上就安装有万向球321,提供滚动摩擦,脱模便利。

[0044]

在本案中,各个模块的安装、定位、焊接,存在先后顺序。

[0045]

一种适用于高空平台车底盘的焊接方法,具体步骤如下,s01、导轨固位步骤;底盘的导轨放上工作台1,被导轨定位装置3固定。

[0046]

s02、驱动轮轮轴焊接步骤;将驱动轮轮轴放上工作台1,并将轮轴和导轨之间点焊连接。

[0047]

s03、轴套焊接步骤;将底盘的轴套与导轨之间焊接。

[0048]

s04、面板焊接步骤;将底盘的面板放置在两个导轨之间,将面板与导轨,面板与轴套进行焊接。

[0049]

s05、立板焊接步骤;将底盘的立板用所述立板定位装置7定位,将立板与面板,立板与导轨之间进行焊接。

[0050]

s06、驱动轮架焊接步骤;将驱动轮架使用所述轮架定位装置4定位,将驱动轮架与

导轨进行焊接。

[0051]

随后进行坑洞板焊接步骤;将底盘的坑洞板用坑洞板定位装置5定位,将坑洞板与导轨和驱动轮架焊接。

[0052]

有时候车辆底盘会存在一些小件,例如某个盒体的小支架等,该步骤完成后,对一些非模块化的小件,在此时进行焊接。

[0053]

s07、脱模步骤;焊接完毕,所述脱模装置2运作,整车脱模。

起点商标作为专业知识产权交易平台,可以帮助大家解决很多问题,如果大家想要了解更多知产交易信息请点击 【在线咨询】或添加微信 【19522093243】 与客服一对一沟通,为大家解决相关问题。

与客服一对一沟通,为大家解决相关问题。

此文章来源于网络,如有侵权,请联系删除

热门咨询

热门咨询

tips

商标分类

商标分类  商标转让

商标转让