一种用于5系铝合金电弧增材填充丝表面纳米涂层的涂料的制作方法

2021-01-29 15:01:32|

2021-01-29 15:01:32| 358|

358| 起点商标网

起点商标网

[0001]

本发明属于铝合金增材制造技术领域,涉及一种用于5系铝合金电弧增材填充丝表面纳米涂层的涂料。

技术背景

[0002]

电弧增材制造技术(wire arc additive manufacture,waam)的发展在过去十年里取得了持续的进展。电弧增材制造技术是一种以金属丝材作为原料,采用熔化极惰性气体保护焊接(gmaw)、钨极惰性气体保护焊接(gtaw)或等离子体焊接(pa)等产生的电弧为热源,根据设计好的轨迹程序,利用逐层堆积原理而使金属构件高效成型的加工制造方法。与传统的铸造、锻造工艺和其他金属增材制造技术相比,电弧增材制造技术可以提高材料利用率,节约成本,效率高,零件尺寸限制小,适用于大尺寸金属部件的成形。铝合金具有密度小、强度高、耐腐蚀性强等优点,广泛应用于航空航天、造船、汽车等行业。因此,对于waam铝合金的研究具有重要意义。

[0003]

目前,电弧增材铝合金件存在的最大问题是成形表面质量差、尺寸精度低。电弧增材制在成形过程中液态金属熔池易受到重力、表而张力、电磁力和电弧压力等因素的影响,容易发生流淌和塌陷现象,使增材件表面粗糙度增加。且经历着复杂的热过程和冶金过程,由此而产生的残余应力和变形,会严重影响成形零件的尺寸精度。此外,在铝合金电弧增材过程中较易产生氢气孔缺陷,降低了沉积金属的致密度,造成应力集中,从而降低了增材件的强度,且增材件的横向和纵向强度具有各向异性。限制了铝合金电弧增材件的工业应用。因此控制铝合金件成形和控制组织和性能是电弧增材制造技术亟待解决的问题。

[0004]

本发明将活性剂和细化剂引入到铝合金电弧增材中,通过研制铝合金填充丝表面涂层的成分配方,增大层间熔深以控制成形,同时细化晶粒,解决铝合金增材件气孔敏感性大的问题,进一步提高增材件的力学性能,改善力学性能各向异性。

技术实现要素:

[0005]

本发明的目的是解决现有技术存在的问题,提供一种用于5系铝合金电弧增材填充丝表面纳米涂层的涂料。技术方案如下:

[0006]

一种用于5系铝合金电弧增材填充丝表面纳米涂层的涂料,涂料的原料包括粉末和有机溶剂,其中粉末包括活性剂粉末和细化剂粉末,粉末的质量百分比由30~45%的sio

2

、30~45%的tio

2

、10~25%的alf

3

、5~15%的al-5ti-b粉末组成,每一组分的纯度均≥99%粉末,粒径均优选20nm~95nm;

[0007]

活性剂sio

2

和tio

2

使电弧收缩且熔池表面张力梯度由负变正,对增大熔深有着显著的作用,熔敷金属成形良好,活性剂alf

3

可以有效去除铝合金熔敷金属气孔和表面的氧化膜。

[0008]

细化剂粉末al-5ti-b粉末,作用是添加到铝合金液中产生大量金属间化合物颗粒tial

3

和tib

2

,在凝固过程中产生等轴晶粒的非均质形核核心,对组织晶粒有细化效果。

[0009]

有机溶剂由无水乙醇和异丙醇的混合而成,无水乙醇的体积百分含量为40~60%,本发明有机溶剂便于在填充丝表面进行涂覆附着,同时便于表面涂层中有机溶剂成分的挥发溢出。

[0010]

粉末在涂料中的质量百分含量为5~10%,也即有机溶剂在涂料中的质量百分含量为90~95%。

[0011]

用于5系铝合金电弧增材填充丝表面纳米涂层的制备方法,其特征在于,包括以下步骤:

[0012]

步骤1、将sio

2

粉末、tio

2

粉末、alf

3

粉末和al-5ti-b粉末按照上述的不同质量百分比充分混合均匀,再加热,脱去活性剂吸附的水分以及本身的结晶水;

[0013]

步骤2、将上述粉末与有机溶剂分别按比例配置,采用磁力搅拌器搅拌和超声震荡混合,制成涂层涂料,注意均匀,不能有较大的团块状;

[0014]

步骤3、将5系填充丝超声清洗烘干后,采用机械涂覆方法进行表面处理。将配置的涂料装入表面处理装置的容器中,填充丝连续通过抛光机进行涂覆附着。再将填充丝以200~800mm/s的速度连续穿过恒温30-50℃烘箱,有机溶剂挥发,溶质干燥成涂层;

[0015]

步骤4、采用cmt焊接电源,利用电弧增材技术制造铝合金件。电弧增材成形过程使用工艺参数:电流为90~120a,电压为14~19v,送丝速度为6.5~7.5m/min,焊接速度为0.4~0.5m/min,每层焊枪提升高度为15mm,层间等待温度3min,气体流量为20~25l/min的99.99%纯氩气下进行单道多层沉积。

[0016]

相对于现有技术,本发明的有益效果在于:

[0017]

填充丝表面涂层中的粉末采用纯度高且粒度合适的sio

2

、tio

2

和alf

3

活性剂粉末和al-5ti-b粉末,选择具有良好的挥发性能的无水乙醇和异丙醇混合溶剂,混合比例适中,在铝合金填充丝表面的涂敷均匀性和贴合度较好,提高了涂覆效率,提供稳定均匀的活性剂添加量,保证了电弧增材件的质量。

[0018]

填充丝表面涂层中的纳米粉末在电弧增材过程中起到强制收缩电弧的作用,可以去除铝合金电弧增材层间表面氧化膜。与未涂层填充丝相比,提高增材件的尺寸精度和改善表面粗糙度,使其成形质量较好。且降低气孔缺陷,细化组织晶粒,提高横纵向的力学性能。

附图说明

[0019]

图1是电弧增材件组织和性能测试的取样示意图;

[0020]

图2是本发明实施例1有涂层的填充丝铝合金电弧增材件层间显微组织图;

[0021]

图3是本发明对比例1没有涂层的填充丝铝合金电弧增材件层间显微组织图。

具体实施方式

[0022]

以下结合附图和实施例,对本发明进行进一步详细描述。所描述的实施例仅用于更加清楚地解释本发明,而不能限定本发明保护范围。

[0023]

以下各实施例和对比例中均选用5356/5183填充丝,填充丝直径为1.2mm,铝合金电弧增材基板材料为6061铝合金,并使用丙酮溶液清洗表面,化学成分如表1所示。

[0024]

表1实施例和对比例所使用er5356、er5183填充丝和aa6061基板的化学成分(质量

分数,wt.%)

[0025] mgsifecumncrzntia1er53564.50-5.500.250.400.100.05-0.200.05-0.200.100.06-0.20bal.er51834.30-5.200.400.400.100.50-1.000.05-0.250.250.15bal.aa60611.000.400.700.400.150.200.250.15bal.

[0026]

实施例1

[0027]

一种用于5系铝合金电弧增材填充丝表面纳米涂层的涂料,包括以下步骤:

[0028]

步骤1、将粒径为30nm,纯度均≥99%的45%的sio

2

粉末、45%的tio

2

粉末、5%的alf

3

粉末和5%的al-5ti-b粉末按照上述的不同质量百分比充分混合均匀,再加热,脱去活性剂吸附的水分以及本身的结晶水。

[0029]

步骤2、将上述粉末与比例为60:40的无水乙醇和异丙醇混合溶剂分别按10%和90%的比例配置,采用磁力搅拌器搅拌和超声震荡混合,制成涂层涂料,注意均匀,不能有较大的团块状。

[0030]

步骤3、将5系填充丝超声清洗烘干后,采用机械涂覆方法进行表面处理。将配置的涂料装入表面处理装置的容器中,填充丝连续通过抛光机进行涂覆附着。再将填充丝以350mm/s的速度连续穿过恒温40℃烘箱,有机溶剂挥发,溶质干燥成涂层。

[0031]

步骤4、采用cmt焊接电源,利用电弧增材技术制造铝合金件。电弧增材成形过程使用工艺参数:电流为118a,电压为18.9v,送丝速度为7.5m/min,焊接速度为0.5m/min,每层焊枪提升高度为15mm,层间等待温度3min,气体流量为25l/min的99.99%纯氩气下进行单道多层沉积。

[0032]

实施例2

[0033]

实施例2与实施例1的区别在于,所述步骤1中粒径为40nm,质量百分比为:45%的sio

2

粉末、30%的tio

2

粉末、20%的alf

3

粉末和5%的al-5ti-b粉末。所述步骤2中粉末与比例为40:60的无水乙醇和异丙醇混合溶剂分别按5%和95%的比例配置。所述步骤3中填充丝以400mm/s的速度连续穿过恒温30℃烘箱。所述步骤4中使用电流为111a,电压为18.6v,送丝速度为7.2m/min,焊接速度为0.5m/min,气体流量为25l/min的99.99%纯氩气下进行单道多层沉积。

[0034]

实施例3

[0035]

实施例3与实施例1的区别在于,所述步骤1中粒径为70nm,质量百分比为:40%的sio

2

粉末、40%的tio

2

粉末、15%的alf

3

粉末和5%的al-5ti-b粉末。所述步骤2中粉末与比例为55:45的无水乙醇和异丙醇混合溶剂分别按10%和90%的比例配置。所述步骤3中填充丝以700mm/s的速度连续穿过恒温45℃烘箱。所述步骤4中使用电流为107a,电压为18.4v,送丝速度为7.0m/min,焊接速度为0.4m/min,气体流量为20l/min的99.99%纯氩气下进行单道多层沉积。

[0036]

实施例4

[0037]

实施例4与实施例1的区别在于,所述步骤1中粒径为40nm,质量百分比为:35%的sio

2

粉末、35%的tio

2

粉末、20%的alf

3

粉末和10%的al-5ti-b粉末。所述步骤2中粉末与比例为50:50的无水乙醇和异丙醇混合溶剂分别按5%和95%的比例配置。所述步骤3中填充丝以550mm/s的速度连续穿过恒温40℃烘箱。所述步骤4中使用电流为104a,电压为18.3v,

送丝速度为6.8m/min,焊接速度为0.4m/min,气体流量为20l/min的99.99%纯氩气下进行单道多层沉积。

[0038]

实施例5

[0039]

实施例5与实施例1的区别在于,所述步骤1中粒径为90nm,质量百分比为:35%的sio

2

粉末、35%的tio

2

粉末、15%的alf

3

粉末和15%的al-5ti-b粉末。所述步骤2中粉末与比例为45:55的无水乙醇和异丙醇混合溶剂分别按10%和90%的比例配置。所述步骤3中填充丝以800mm/s的速度连续穿过恒温50℃烘箱。所述步骤4中使用电流为98a,电压为16.5v,送丝速度为6.7m/min,焊接速度为0.5m/min,气体流量为25l/min的99.99%纯氩气下进行单道多层沉积。

[0040]

实施例6

[0041]

实施例6与实施例1的区别在于,所述步骤1中粒径为20nm,质量百分比为:30%的sio

2

粉末、30%的tio

2

粉末、25%的alf

3

粉末和15%的al-5ti-b粉末。所述步骤2中粉末与比例为40:60的无水乙醇和异丙醇混合溶剂分别按5%和95%的比例配置。所述步骤3中填充丝以200mm/s的速度连续穿过恒温35℃烘箱。所述步骤4中使用电流为93a,电压为14.5v,送丝速度为6.5m/min,焊接速度为0.4m/min,气体流量为20l/min的99.99%纯氩气下进行单道多层沉积。

[0042]

对比例1

[0043]

未使用本发明中的表面涂层,采用5系普通填充丝进行电弧增材。所述步骤4中使用电流为93a,电压为14.5v,送丝速度为6.5m/min,焊接速度为0.4m/min,气体流量为20l/min的99.99%纯氩气下进行单道多层沉积。

[0044]

对比例2

[0045]

对比例2与实施例1的区别在于,采用单组分sio

2

粉末,粒径为40nm;所述步骤2中粉末与比例为40:60的无水乙醇和异丙醇混合溶剂分别按10%和90%的比例配置。所述步骤3中填充丝以400mm/s的速度连续穿过恒温40℃烘箱。所述步骤4中使用电流为111a,电压为18.6v,送丝速度为7.2m/min,焊接速度为0.4m/min,气体流量为20l/min的99.99%纯氩气下进行单道多层沉积。

[0046]

对比例3

[0047]

对比例3与实施例1的区别在于,采用单组分tio

2

粉末,粒径为60nm;所述步骤2中粉末与比例为55:45的无水乙醇和异丙醇混合溶剂分别按10%和90%的比例配置。所述步骤3中填充丝以600mm/s的速度连续穿过恒温45℃烘箱。所述步骤4中使用电流为111a,电压为18.6v,送丝速度为7.2m/min,焊接速度为0.4m/min,气体流量为20l/min的99.99%纯氩气下进行单道多层沉积。

[0048]

对比例4

[0049]

对比例4与实施例1的区别在于,所述步骤1采用单组分alf

3

粉末,粒径为40nm;所述步骤2中粉末与比例为50:50的无水乙醇和异丙醇混合溶剂分别按10%和90%的比例配置。所述步骤3中填充丝以300mm/s的速度连续穿过恒温30℃烘箱。所述步骤4中使用电流为93a,电压为14.5v,送丝速度为6.5m/min,焊接速度为0.4m/min,气体流量为20l/min的99.99%纯氩气下进行单道多层沉积。

[0050]

对比例5

[0051]

对比例5与实施例1的区别在于,所述步骤1采用单组分al-5ti-b粉末,粒径为50nm;所述步骤2中粉末与比例为60:40的无水乙醇和异丙醇混合溶剂分别按10%和90%的比例配置。所述步骤3中填充丝以750mm/s的速度连续穿过恒温50℃烘箱。所述步骤4中使用电流为93a,电压为14.5v,送丝速度为6.5m/min,焊接速度为0.4m/min,气体流量为20l/min的99.99%纯氩气下进行单道多层沉积。

[0052]

将实施例1-6和对比例1-5中制备的表面纳米涂层填充丝进行电弧增材试验,在尺寸为200mm

×

150mm

×

10mm的aa6061基板上沉积制备长约为130mm的30层的铝合金单层多道薄壁沉积态试样。每层熔敷完成后,使用钢丝刷打磨表面,去除表面熔渣。为了避免起弧端沉积多,熄弧端沉积少,成形质量差,本发明采用层间轨迹往复形式进行单道多层沉积。

[0053]

单道多层沉积后对铝合金件的几何特性、显微组织、气孔敏感性和力学性能等进行评价。电弧增材件组织和性能测试取样示意图如图1所示,各实施例及对比例的电弧增材件成形特性见表2,力学性能和孔隙率测试结果对比见表3。实施例1铝合金电弧增材件的层间显微组织如图2所示,对比例1铝合金电弧增材件的层间显微组织如图3所示。结果表明:在专利配方范围内的表面纳米涂层填充丝,电弧增材过程中工艺性良好,层间成形美观,力学性能优良,其各向异性和气孔缺陷得到了改善;但未涂覆表面涂层和涂覆单组分涂层的填充丝,增材件的抗气孔性差,力学性能差且横纵向的各向异性较大。其中,涂覆单组分alf

3

活性剂的填充丝可以有效去除焊缝内部气孔,改善力学性能各向异性,但是电弧增材件成形质量差。

[0054]

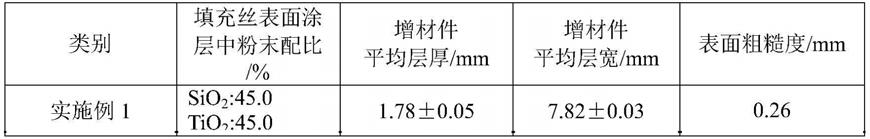

表2各实施例及对比例的电弧增材件成形特性

[0055]

[0056][0057]

表3各实施例及对比例的电弧增材件力学性能和孔隙率

[0058]

[0059]

起点商标作为专业知识产权交易平台,可以帮助大家解决很多问题,如果大家想要了解更多知产交易信息请点击 【在线咨询】或添加微信 【19522093243】 与客服一对一沟通,为大家解决相关问题。

与客服一对一沟通,为大家解决相关问题。

此文章来源于网络,如有侵权,请联系删除

热门咨询

热门咨询

tips

商标分类

商标分类  商标转让

商标转让