一种用于预绞丝金具的自动制弯装备的制作方法

2021-01-29 15:01:20|

2021-01-29 15:01:20| 218|

218| 起点商标网

起点商标网

[0001]

本申请涉及预绞丝自动加工装置的技术领域,尤其是涉及一种用于预绞丝金具的自动制弯装备。

背景技术:

[0002]

预绞丝用于架空电力导线以及电力架空光缆终端、悬挂、接头等的连接金具。最初的产品为用于裸导线应力集中位置以及电腐蚀、电弧烧损位置保护的螺旋护线条。经过多年发展,预绞丝金具已经广泛应用于输配电、光纤通讯、电气化铁路、有线电视、建筑、农业等领域。

[0003]

预绞丝含耐张线夹、悬垂线夹、接续条、护线条等,其中耐张线夹是指用于固定导、地线,以承受导、地线张力,并将导、地线挂至耐张杆塔上的金具,在安装过程中需要将预绞丝安装在导、地线上,此时需要将预绞丝制弯呈u型,现有的技术中是通过将预绞丝中部抵紧,随后通过两个夹紧轮分别抵触在预绞丝的两端将两者合拢后形成所需形状。

[0004]

但在加工过程中,发明人发现,由于预绞丝本身具有回弹的特性,需要过度制弯才能形成较好的u型,而此时将会导致预绞丝在制弯处的两侧上下偏移或者发生交叉,经常需要人工再次进行校正后才能安装在导、地线上,这种方法工人劳动强度高,生产效率低。

技术实现要素:

[0005]

为了提高制弯后预绞丝两侧的平行度,降低工人劳动强度,提高生产效率,本申请提供一种用于预绞丝金具的自动制弯装备。

[0006]

本申请的提供的一种用于预绞丝金具的自动制弯装备,采用如下的技术方案:一种用于预绞丝金具的自动制弯装备,包括机架,所述机架上垂直地设置有安装板,所述机架上沿垂直于所述安装板的方向滑移连接有按压柱,所述安装板上转动连接有两个用于抵触在预绞丝背部的随动挡块,所述机架上设有用于驱使所述按压柱运动的驱动件,所述随动挡块上设置有与其同步运动的制弯块,所述随动挡块与所述制弯块上均具有用于与预绞丝卡接的限位件。

[0007]

通过采用上述技术方案,将预绞丝放置在按压柱与随动挡块之间,当驱动件驱使按压柱运动后,将会使得预绞丝将会先与制弯块接触并卡接,随着按压柱继续运动,将会使得预绞丝抵触在随动挡块上,且预绞丝将与随动挡块卡接,此时随动挡块和制弯块跟随转动,当按压柱使得预绞丝抵紧在随动挡块上后,此时制弯块完成最后的制弯动作,此时预绞丝的制弯两侧均卡接在随动挡块与制弯块上,使得其两侧保持平行,不需要人工再次校正,也能够使得产品保持一致性并能正常使用。

[0008]

优选的,所述限位件为转动连接所述随动挡块上、所述制弯块上的抵触辊,两个所述抵触辊上分别具两个有位于同一平面内的限位环槽。

[0009]

通过采用上述技术方案,当按压块在驱使预绞丝制弯时,预绞丝将会嵌入至限位环槽中,从而实现定位,并且在制弯的过程汇总,能够使得预绞丝保持在限位环槽形成平面

内,成型效果佳。

[0010]

优选的,当所述随动挡块位于行程末端时,位于所述按压柱同一侧的两个所述抵触辊的中心轴线形成一个经过所述按压柱的平面。

[0011]

通过采用上述技术方案,当按压柱最终将预绞丝压入后,制弯块将会使得预绞丝能够过度制弯,使得预绞丝的成型效果提升。

[0012]

优选的,所述制弯块与所述安装板之间设置有第一回弹件。

[0013]

通过采用上述技术方案,制弯完毕后,第一回弹件将会使得制弯块复位,从而便于下一次的制弯。

[0014]

优选的,所述驱动件包括设置在机架远离安装板一端上的驱动电机、同轴连接在驱动电机输出轴上且一端转动连接在安装板上的螺纹杆、套设并螺纹连接在螺纹杆上的驱动块,以及两根固定连接在驱动电机和安装板之间的导向杆,所述驱动块套设在导向杆上,且所述按压柱固定设置在驱动块上。

[0015]

通过采用上述技术方案,当需要驱动按压柱运动时,驱动电机工作后将会使得螺纹杆转动,此时由于螺纹杆与驱动块螺纹配合,而驱动块又被导向杆周向固定,此时驱动块将会沿螺纹杆的长度方向进行运动,而当驱动电机反转时,便又能使得按压块脱离,自动化程度高且传动稳定。

[0016]

优选的,所述驱动块上具有接近块,所述机架沿所述驱动块运动方向的两端均设置有接近开关,两个所述接近开关均与所述驱动电机电连接。

[0017]

通过采用上述技术方案,当开始工作时,驱动块在驱动电机的驱使下朝安装板运动,当接近块与接近开关配合后,接近开关发出的电信号能够使得驱动电机反向运动,使得按压块在工作后返回,而此时可将加工完毕的预绞丝取下,放上新的预绞丝,而当接近块运动至另一个接近开关侧时,将会使得驱动电机再次运动,实现往复运动。

[0018]

优选的,所述机架的两侧或一侧设置有支撑组件,所述支撑组件包括设置在机架上的支撑台、设置在支撑台上的支撑柱、转动连接在支撑台一侧的限位板,所述限位板与所述支撑台之间设有第二回弹件。

[0019]

通过采用上述技术方案,在放置预绞丝时,能够使得预绞丝的一端或者两端放置在支撑柱与限位板之间,能够使得预绞丝能够朝向限位环槽,从而提高加工精确度,并且在制弯过程中,预绞丝的端部将会作用在限位板上,使其发生转动,而在转动后第二回弹件能够使得限位板复位。

[0020]

优选的,所述随动挡块与所述制弯块之间设置有连接部,所述连接部下侧设有调节块,所述抵触辊包括转动连接在随动挡块和制弯块上的转动柱、设置在转动柱靠近连接部一侧的套接柱、转动连接在调节块上且和套接柱插接的调节柱,所述限位环槽为所述转动柱与所述调节柱之间的间隙,所述连接部上设置有用于驱使所述调节块在竖直方向上运动的调节组件。

[0021]

通过采用上述技术方案,当对不同直径的预绞丝进行加工时,不需更换抵触辊,通过调节组件使得调节块在竖直方向上运动,从而调节转动柱与调节柱之间的间隙,增大或者减小限位环槽,便于嵌入不同大小的预绞丝,同时在嵌入后,套接柱能够使得限位环槽的底部具有阻挡物便于加工。

[0022]

优选的,所述调节组件包括螺纹连接在连接部上且与调节块转动连接的调节螺

杆、周向固定且轴向滑移在调节螺杆上的拧块。

[0023]

通过采用上述技术方案,通过拧动拧块,能够使得调节螺杆在连接部进行运动,而调节螺杆能够带动调节块在沿调节螺杆的长度方向上进行运动。

[0024]

优选的,所述拧块靠近连接部的一侧设置有不少于两个卡位凸点,所述连接部上沿周向设置有若干供所述卡位凸点嵌入的凹槽,所述连接部上设置有套设在拧块上的限位套,所述限位套的内壁与所述拧块的外壁之间设置有第三回弹件。

[0025]

通过采用上述技术方案,在调节时,需要拉动拧块,使得卡位凸点脱离凹槽,此时才能实现转动,转动时调节螺杆能够带动调节块运动,而在调节完毕后,第三回弹件将会使得卡位凸点嵌入至凹槽内,从而对拧块实现周向固定,起到防松的作用。

[0026]

综上所述,本申请包括以下至少一种有益技术效果:1、通过按压柱运动,使得预绞丝抵触在随动挡块和制弯块上进行制弯,并且在制弯过程中,将会一直保持嵌入在限位环槽中,能够使得制弯好的预绞丝在形变端的两侧能够使得其保持平行状态,不需后期人工进行校正,便于安装;2、在对不同直径的预绞丝进行制弯时,将能够通过拧动拧块使得调节螺杆上下运动,使得调节柱与转动柱之间的距离发生调整,从而调节限位环槽的大小,便于加工不同直径的预绞丝;3、在调节限位环槽的大小过后,能够在第三回弹件的作用下,卡位凸点将会嵌入至凹槽中,对拧块在周向进行限位。

附图说明

[0027]

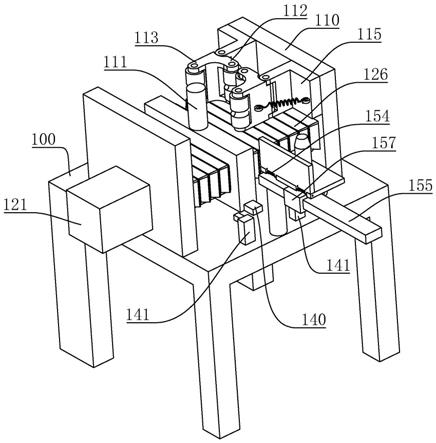

图1是本申请实施例1的结构示意图;图2是本申请实施例1隐藏了风琴防尘罩后的结构示意图;图3是本申请实施例1的随动挡块、制弯块、连接部的结构示意图;图4是本申请实施例2的随动挡块、制弯块、连接部的结构示意图;图5是本申请实施例2的随动挡块、制弯块、连接部的局部爆炸图;图6是图5中a部分放大示意图,用于展示拧块与调节螺杆的连接关系;图7是本申请实施例2中竖直杆的结构示意图;图8是本申请实施例2中限位套和拧块的连接关系示意图。

[0028]

附图标记说明:100、机架;110、安装板;111、按压柱;112、随动挡块;113、制弯块;114、连接部;115、l型板;116、回弹弹簧;120、驱动件;121、驱动电机;122、螺纹杆;123、驱动块;124、导向杆;125、支撑架板;126、风琴防尘罩;130、抵触辊;131、限位环槽;132、转动柱;133、套接柱;134、调节柱;140、接近块;141、接近开关;150、支撑组件;151、支撑台;152、支撑柱;153、限位板;154、扭簧;155、水平杆;156、竖直杆;157、连接套;158、调节螺栓;200、调节块;211、调节螺杆;212、拧块;213、卡块;214、卡槽;221、卡位凸点;222、凹槽;230、限位套;231、第一限位环;232、第二限位环;233、压紧弹簧;234、回转环槽。

具体实施方式

[0029]

以下结合附图对本申请作进一步详细说明。

[0030]

实施例1:

一种用于预绞丝金具的自动制弯装备,参照图1,包括机架100,机架100上垂直地焊接有安装板110,机架100上沿垂直于安装板110的方向滑移连接有按压柱111,同时安装板110上转动连接有两个用于抵触在预绞丝背部的随动挡块112,随动挡块112上设置有与其同步运动的制弯块113,随动挡块112与制弯块113上均具有用于与预绞丝卡接的限位件。通过按压柱111的运动,使得预绞丝与制弯块113、随动挡块112在卡接的情况下进行制弯,使得制弯后的预绞丝的两侧能够保持平行。

[0031]

参照图1、图2,机架100上设有用于驱使按压柱111运动的驱动件120,本实施例中驱动件120包括驱动电机121、螺纹杆122、驱动块123和导向杆124,机架100远离安装板110的一端上焊接有支撑架板125,驱动电机121通过螺栓固定在支撑架板125远离安装板110一侧上,驱动电机121的输出轴穿过支撑架板125。螺纹杆122通过联轴器同轴连接在驱动电机121输出轴上,且螺纹杆122的远离驱动电机121的一端转动连接在安装板110上。而驱动块123套设并螺纹连接在螺纹杆122上,并且按压块竖直的焊接在驱动块123上侧,为了限制驱动块123,导向杆124设有两根,两根导向杆124分别穿过驱动块123的两侧,且导向杆124的两端分别固定安装在支撑架板125和安装板110上。

[0032]

参照图1,在驱动块123在导向杆124上来回运动时,为了减小灰尘或者杂质掉落在导向杆124上,支撑架板125和驱动块123之间、驱动块123与安装板110之间都安装有风琴防尘罩126,提高运行稳定性。

[0033]

参照图2、图3,安装板110上固定有l型板115,而随动挡块112和制弯块113之间通过连接部114进行连接,且随动挡块112、制弯块113、连接部114一体成型设置,本实施例中整体也为l型,随动挡块112垂直于制弯块113,连接部114转动连接在l型板115上,且在制弯块113与l型板115之间安装有第一回弹件,本实施例中第一回弹件为回弹弹簧116,回弹弹簧116的两端分别勾设在制弯块113和l型板115上。

[0034]

本实施例中限位件为抵触辊130,抵触辊130转动连接在随动挡块112和制弯块113上,且两个抵触辊130上分别具有位于同一平面内的限位环槽131。在初始位置时,随动挡块112平行于安装板110,制弯块113垂直于安装板110;当随动挡块112位于行程末端时,位于按压块一侧的两个抵触辊130的中心轴线形成经过按压柱111的平面,从而使得预绞丝能够被制弯过度,在回弹的情况下,能够做到较好的u型制弯。

[0035]

参照图1,为了使得能够往复自动对预绞丝进行制弯,在驱动块123上通过螺栓安装有接近块140,且在机架100沿驱动块123运动方向的两端均安装有接近开关141,两个接近开关141均与驱动电机121电连接。

[0036]

参照图1、图2,在机架100的两侧或者一侧设有支撑组件150,当设置有一个支撑组件150时,是可使得制弯设备与生产机器相适配,一端进料,在设置有支撑组件150的一端进行限位,而当设置有两个支撑组件150时,是单独实现制弯功能,将预绞丝两端进行限位后制弯。支撑组件150包括设置在机架100上的支撑台151、固定在支撑台151上的支撑柱152、转动连接在支撑台151一侧的限位板153,限位板153与支撑台151之间设有第二回弹件,本实施例中第二回弹件为扭簧154,可将预绞丝放置在支撑柱152与限位板153之间,并在制弯时,预绞丝的端部将会使得限位板153转动,转动后的限位板153能够在扭簧154的作用下翻转复位。

[0037]

为了适配不同长度的预绞丝,将支撑台151设置为可定位地滑移,机架100上焊接

有一个水平杆155,水平杆155上套设有连接套157,支撑台151焊接在连接套157上,并且连接套157上螺纹连接有用于抵紧在水平杆155上的调节螺栓158。

[0038]

本申请实施例1,一种用于预绞丝金具的自动制弯装备的实施原理为:将预绞丝放置在支撑台151上,使其端部位于限位板153与支撑柱152之间,此时预绞丝对准限位环槽131。随后驱动电机121工作,使得驱动块123运动,继而按压块抵触在预绞丝上,使其先与制弯块113接触,随后继续运动,预绞丝将会接触随动挡块112,而在这个过程中连接部114不断转动,而预绞丝一直嵌入在限位环槽131中,在按压柱111将预绞丝制弯完毕的末端,制弯块113过度制弯使得预绞丝较好成型,且此时接近块140与靠近安装板110处的接近开关141作用,使得驱动电机121反转,进行复位,从而取下预绞丝,这种制弯方式后的预绞丝,由于制弯处的每一侧均具有两个限位环槽131的定位效果,在制弯处的两侧基本能够保持平行,不需后期人工再次校正,便于安装至导、地线上。

[0039]

实施例2:与实施例1的区别在于,参照图4、图5,连接部114下侧设有调节块200,抵触辊130包括转动连接在随动挡块112和制弯块113上的转动柱132、一体设置在转动柱132靠近连接部114一侧的套接柱133、转动连接在调节块200上且和套接柱133插接的调节柱134。转动柱132的直径等于调节柱134的直径,并且套接柱133的直径小于转动柱132。限位环槽131为转动柱132与调节柱134之间的间隙。

[0040]

参照图6、图8,连接部114上设置有用于驱使调节块200在竖直方向上运动的调节组件,从而调节限位环槽131的大小,使得制弯设备能够对不同直径的预绞丝进行加工。调节组件包括调节螺杆211、拧块212,调节螺杆211的穿过连接部114,并与连接部114螺纹连接,同时其端部通过轴承与调节块200转动连接。拧块212周向固定且轴向滑移在调节螺杆211上,调节螺杆211的端部具有对称设置的卡块213,拧块212内具有供卡块213嵌入的卡槽214,卡槽214沿调节螺杆211的长度方向开设,使得拧块212在转动时,能够带动调节螺杆211进行转动,进行调节。

[0041]

参照图7.相适配的,在限位环槽131调节后,支撑台151的高度也需要相应地调整,在本实施例中,水平杆155通过竖直杆156与机架100连接,竖直杆156垂直地安装在机架100上,且竖直杆156穿设在机架100上,竖直杆156穿设的一端为螺纹段,在竖直杆156上螺纹连接有两个螺母,两个螺母分别抵紧在机架100的两侧,滑移后通过螺母拧紧,调节支撑台151的高度。

[0042]

参照图6、图8,为了在调节限位环槽131的大小后,避免松动,需要对拧块212进行加固。拧块212靠近连接部114的一侧一体设置有不少于两个卡位凸点221,并且相对应的,在连接部114上设置有若干供卡位凸点221嵌入的凹槽222,这些凹槽222沿周向均匀间隔分布。同时连接部114上固定有套设在拧块212上的限位套230,限位套230内壁的上侧具有第一限位环231,而在拧块212外壁的下侧设有第二限位环232,第一限位环231与第二限位环232之间具有第三回弹件,本实施例中第三回弹件为压紧弹簧233,压紧弹簧233套设在拧块212上,且两端分别抵触在第一限位环231和第二限位环232上。

[0043]

参照图8,在拧动拧块212时,压紧弹簧233可能会收紧,造成卡顿, 故在拧块212下端开设有供第二限位环232内侧嵌入的回转环槽234,使得在拧块212转动时,减小压紧弹簧233一同转动的可能性。

[0044]

本申请实施例2,一种用于预绞丝金具的自动制弯装备的实施原理为:当需要对不同直径的预绞丝进行加工时,拉动拧块212使得卡位凸点221脱离凹槽222,此时压紧弹簧233压缩形变,转动拧块212,此时调节螺杆211在连接部114内进行转动,使得调节块200运动,从而调节转动柱132和调节柱134之间的间隙,实现调节限位环槽131大小的目的。

[0045]

调节完毕后,松开拧块212,压紧弹簧233将会使得卡位凸点221嵌入至凹槽222内,从而实现周向固定,减小拧块212松动的可能性。并且在本实施例中,凹槽222沿周向设有足够多,使得拧块212在转动后,卡位凸点221几乎都能嵌入至凹槽222内,使得调节后的限位环槽131的大小能够适配预绞丝的直径。

[0046]

本具体实施方式的实施例均为本申请的较佳实施例,并非依此限制本申请的保护范围,故:凡依本申请的结构、形状、原理所做的等效变化,均应涵盖于本申请的保护范围之内。

起点商标作为专业知识产权交易平台,可以帮助大家解决很多问题,如果大家想要了解更多知产交易信息请点击 【在线咨询】或添加微信 【19522093243】 与客服一对一沟通,为大家解决相关问题。

与客服一对一沟通,为大家解决相关问题。

此文章来源于网络,如有侵权,请联系删除

相关标签: 螺纹接头

热门咨询

热门咨询

tips

商标分类

商标分类  商标转让

商标转让