一种全自动叉车腿焊接设备的制作方法

2021-01-29 15:01:43|

2021-01-29 15:01:43| 222|

222| 起点商标网

起点商标网

[0001]

本发明涉及焊接技术领域,尤其涉及一种全自动叉车腿焊接设备。

背景技术:

[0002]

叉车腿是叉车中叉取货物的部件,通常包括竖杆和横杆,竖杆竖直设置,横杆水平设置,横杆的端部与竖杆的下端垂直固定连接,横杆与竖杆之间通常采用焊接固定,现有技术中通常使用转盘式焊接设备,转盘式焊接设备通常包括焊接机器人和转盘,转盘竖直设置(转盘的旋转中轴线水平),焊接机器人设置在转盘的其中一侧,转盘的盘面上围绕转盘的中心设有多个装夹位,装夹位上装夹待焊接工件(叉车腿),每焊接完成一个工件后,转盘旋转一个角度,使下一个待焊接工件转动到焊接机器人的焊接工位上,如此循环。然而现有技术中的焊接设备存在如下缺陷:由于叉车腿规格较大,且重量大,转盘直径也随之增大,工件随转盘旋转至最高点时距离地面超过2米,一旦发生坠落,对工作人员可能造成砸伤的风险。

技术实现要素:

[0003]

本发明的目的在于提供一种全自动叉车腿焊接设备,以解决上述背景技术中所提出的至少一个技术问题。

[0004]

为达到上述目的,本发明提出如下技术方案:一种全自动叉车腿焊接设备,包括翻转架体、装夹架体和底座,所述翻转架体与所述底座转动连接,所述翻转架体的旋转中轴线水平,所述装夹架体与所述翻转架体固定连接;所述装夹架体具有两组,两组所述装夹架体分别位于所述翻转架体的两侧,两组所述装夹架体绕所述翻转支架的旋转中轴线的夹角为180度;每组所述装夹架体具有两个装夹工位,同一组的两个所述装夹工位沿竖直方向并排设置。

[0005]

本发明提供的全自动叉车腿焊接设备,工作过程中,先将工件固定装夹在装夹架体上,一组装夹架体能够装夹两个工件,因此,翻转装夹体能够同时装夹四个工件,翻转架体每次旋转180度,使两组装夹架体沿水平方向排列,其中一组装夹架体位于装卸区,另一组装夹架体位于焊接区,焊接机器人设置在焊接区,工作人员操作搬运机械手将工件固定在装卸区的装夹架体上,装夹完毕后,翻转架体翻转180度,装夹好的工件翻转至焊接区,焊接机器人对翻转至焊接区的工件进行焊接,同时,工作人员继续将工件装夹到翻转至装卸区的装夹架体上,装夹完毕之后,等待焊接完毕,然后翻转架体再次翻转180度,焊接完毕的工件翻转至拆卸区,装夹完毕的工件翻转至焊接区,焊接机器人继续对翻转至焊接区的工件进行焊接,工作人员先将翻转至拆卸区的装夹架体上焊接完毕的工件拆卸下来,然后再将待焊接工件装夹到装夹架体上,如此循环,装夹、焊接、拆卸三个过程能够连续不断的进行,提高了工作效率,而且工件翻转过程中距离地面高度相对于现有技术中更低,且翻转至最高点的停留时间更短,降低了工件在最高点坠落的概率,使焊接过程更加安全。装卸区和焊接区分别位于翻转架体的两侧,可以增大工作人员与焊接机器人之间的距离,避免工作

人员靠近焊接机器人,以免受到焊接机器人焊接过程中产生的强光、废气、高温焊渣的伤害。

[0006]

在本发明的一种可能的实施方式中,所述底座上固定连接有驱动装置,所述驱动装置与翻转架体传动连接。

[0007]

通过本发明的上述可能的实施方式,驱动装置采用旋转电机,旋转电机的输出轴通过齿轮箱或皮带轮或链轮与翻转架体传动连接,旋转电机工作时带动翻转架体翻转。

[0008]

在本发明的一种可能的实施方式中,所述翻转架体上固定连接有第一法兰盘,所述装夹架体的端部固定连接有第二法兰盘,所述第一法兰盘与所述第二法兰盘通过紧固件可拆卸式固定连接。

[0009]

通过本发明的上述可能的实施方式,装夹架体可从翻转架体上拆洗下来,以便于翻转架体装夹其他类型的装夹架体,例如待焊接的工件不再是叉车腿时,可将装夹叉车退的装夹架体从翻转架体上拆卸下来,然后向翻转架体上装上相应的装夹架体,因此,提高了翻转架体的通用性。

[0010]

在本发明的一种可能的实施方式中,所述翻转架体包括固定板和转轴,所述固定板具有一对且分别位于所述转轴的两端,所述转轴的两端分别与两个所述固定板的中心垂直固定连接,所述转轴与所述底座转动连接,所述转轴的旋转中轴线水平,所述第一法兰盘分别固定在两个所述固定板相互靠近的一面,驱动装置与所述转轴传动连接。

[0011]

通过本发明的上述可能的实施方式,工作过程中,驱动装置驱动转轴旋转,转轴带动固定板旋转,固定板带动装夹架体翻转。

[0012]

在本发明的一种可能的实施方式中,所述装夹架体为矩形框结构,所述第二法兰分别固定连接在所述装夹架体的外侧两端,所述装夹架体上的两个所述装夹工位分别位于所述装夹架体的上方和所述装夹架体的下方。

[0013]

通过本发明的上述可能的实施方式,工件装夹在两个装夹工位上后,工件翻转至最高点时的高度降低,降低工件坠落损坏或砸伤工作人员的风险,且装夹工位设置在装夹架体的上方和下方,能够更充分的利用装夹架体的空间,装夹架体上方和下方受力更加平衡,翻转过程中更加平稳,叉车腿包括竖杆和横杆,竖杆与横杆垂直,装夹架体的两个相互垂直的边能够对叉车腿进行支撑。

[0014]

在本发明的一种可能的实施方式中,所述装夹架体上固定连接有定位板,所述定位板竖直设置,所述定位板分别位于所述装夹架体的上表面和所述装夹架体的下表面,所述定位板位于所述装夹装置的外侧边缘,所述定位板沿所述装夹板的外侧边缘排布。

[0015]

通过本发明的上述可能的实施方式,定位板能够对工件进行预定位,便于将工件对齐装夹工位,提高装夹效率。

[0016]

在本发明的一种可能的实施方式中,所述装夹架体上安装有气压缸,所述气压缸位于所述装夹架体的内侧,所述气压缸的活塞杆正对所述定位板,所述活塞杆与所述定位板之间形成所述装夹工位。

[0017]

通过本发明的上述可能的实施方式,将工件放入装夹工位后,气压缸启动推动工件朝靠近定位板的方向平移,从而将工件压紧在定位板上,装夹更加便捷。

[0018]

在本发明的一种可能的实施方式中,所述装夹架体上安装有液压缸,所述装夹架体上还转动连接有夹爪,所述夹爪的旋转中轴线水平,所述夹爪的一端与所述液压缸的活

塞杆传动连接,所述装夹工位位于所述装夹架体与所述夹爪远离所述液压缸的一端之间。

[0019]

通过本发明的上述可能的实施方式,液压缸的活塞杆与夹爪的端部铰接,液压缸工作时带动夹爪旋转,夹爪远离液压缸的一端朝靠近装夹架体的方向运动时将工件压紧在装夹架体上,夹爪将工件约束在装夹工位中,避免工件脱离装夹架体,夹爪远离液压缸的一端朝远离装夹架体的方向运动时,松开装夹工位中的工件。

附图说明

[0020]

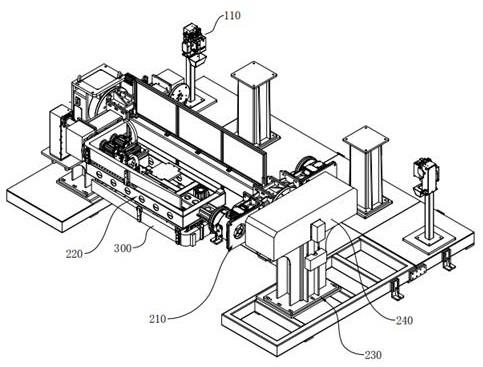

图1是本发明实施例中全自动叉车腿焊接设备的结构示意图;图2是本发明实施例中翻转架体与底座连接图3是本发明实施例中装夹架体装夹工件时的结构示意图;图4是本发明实施例中装夹架体的结构示意图;图5是本发明实施例中装夹架体下侧结构的示意图。

[0021]

附图标记说明:100、焊接机器人;210、翻转架体;211、第一法兰盘;212、固定板;213、转轴;220、装夹架体;221、第二法兰盘;222、装夹工位;223、定位板;224、气压缸;225、液压缸;226、夹爪;230、底座;240、驱动装置;300、工件。

具体实施方式

[0022]

以下结合附图对本发明做进一步详细描述。

[0023]

请参考图1至图3,在本发明的实施例中,提供一种全自动叉车腿焊接设备,包括翻转架体210、装夹架体220和底座230,翻转架体210与底座230转动连接,翻转架体210的旋转中轴线水平,装夹架体220与翻转架体210固定连接;装夹架体220具有两组,两组装夹架体220分别位于翻转架体210的两侧,两组装夹架体220绕翻转支架的旋转中轴线的夹角为180度;每组装夹架体220具有两个装夹工位222,同一组的两个装夹工位222沿竖直方向并排设置。

[0024]

本实施例提供的全自动叉车腿焊接设备,工作过程中,先将工件300固定装夹在装夹架体220上,一组装夹架体220能够装夹两个工件300,因此,翻转装夹体能够同时装夹四个工件300,翻转架体210每次旋转180度,使两组装夹架体220沿水平方向排列,其中一组装夹架体220位于装卸区,另一组装夹架体220位于焊接区,焊接机器人100设置在焊接区,工作人员操作搬运机械手将工件300固定在装卸区的装夹架体220上,装夹完毕后,翻转架体210翻转180度,装夹好的工件300翻转至焊接区,焊接机器人100对翻转至焊接区的工件300进行焊接,同时,工作人员继续将工件300装夹到翻转至装卸区的装夹架体220上,装夹完毕之后,等待焊接完毕,然后翻转架体210再次翻转180度,焊接完毕的工件300翻转至拆卸区,装夹完毕的工件300翻转至焊接区,焊接机器人100继续对翻转至焊接区的工件300进行焊接,工作人员先将翻转至拆卸区的装夹架体220上焊接完毕的工件300拆卸下来,然后再将待焊接工件300装夹到装夹架体220上,如此循环,装夹、焊接、拆卸三个过程能够连续不断的进行,提高了工作效率,而且工件300翻转过程中距离地面高度相对于现有技术中更低,且翻转至最高点的停留时间更短,降低了工件300在最高点坠落的概率,使焊接过程更加安全。装卸区和焊接区分别位于翻转架体210的两侧,可以增大工作人员与焊接机器人100之

间的距离,避免工作人员靠近焊接机器人100,以免受到焊接机器人100焊接过程中产生的强光、废气、高温焊渣的伤害。

[0025]

在本实施例的一种可能的实施方式中,底座230上固定连接有驱动装置240,驱动装置240与翻转架体210传动连接。

[0026]

通过本实施例的上述可能的实施方式,驱动装置240采用旋转电机,旋转电机的输出轴通过齿轮箱或皮带轮或链轮与翻转架体210传动连接,旋转电机工作时带动翻转架体210翻转。

[0027]

请参考图1、图4和图5,在本实施例的一种可能的实施方式中,翻转架体210上固定连接有第一法兰盘211,装夹架体220的端部固定连接有第二法兰盘221,第一法兰盘211与第二法兰盘221通过紧固件可拆卸式固定连接。

[0028]

通过本实施例的上述可能的实施方式,装夹架体220可从翻转架体210上拆洗下来,以便于翻转架体210装夹其他类型的装夹架体220,例如待焊接的工件300不再是叉车腿时,可将装夹叉车退的装夹架体220从翻转架体210上拆卸下来,然后向翻转架体210上装上相应的装夹架体220,因此,提高了翻转架体210的通用性。

[0029]

在本实施例的一种可能的实施方式中,翻转架体210包括固定板212和转轴213,固定板212具有一对且分别位于转轴213的两端,转轴213的两端分别与两个固定板212的中心垂直固定连接,转轴213与底座230转动连接,转轴213的旋转中轴线水平,第一法兰盘211分别固定在两个固定板212相互靠近的一面,驱动装置240与转轴213传动连接。

[0030]

通过本实施例的上述可能的实施方式,工作过程中,驱动装置240驱动转轴213旋转,转轴213带动固定板212旋转,固定板212带动装夹架体220翻转。

[0031]

在本实施例的一种可能的实施方式中,装夹架体220为矩形框结构,第二法兰分别固定连接在装夹架体220的外侧两端,装夹架体220上的两个装夹工位222分别位于装夹架体220的上方和装夹架体220的下方。

[0032]

通过本实施例的上述可能的实施方式,工件300装夹在两个装夹工位222上后,工件300翻转至最高点时的高度降低,降低工件300坠落损坏或砸伤工作人员的风险,且装夹工位222设置在装夹架体220的上方和下方,能够更充分的利用装夹架体220的空间,装夹架体220上方和下方受力更加平衡,翻转过程中更加平稳,叉车腿包括竖杆和横杆,竖杆与横杆垂直,装夹架体220的两个相互垂直的边能够对叉车腿进行支撑。

[0033]

在本实施例的一种可能的实施方式中,装夹架体220上固定连接有定位板223,定位板223竖直设置,定位板223分别位于装夹架体220的上表面和装夹架体220的下表面,定位板223位于装夹装置的外侧边缘,定位板223沿装夹板的外侧边缘排布。

[0034]

通过本实施例的上述可能的实施方式,定位板223能够对工件300进行预定位,便于将工件300对齐装夹工位222,提高装夹效率。

[0035]

在本实施例的一种可能的实施方式中,装夹架体220上安装有气压缸224,气压缸224位于装夹架体220的内侧,气压缸224的活塞杆正对定位板223,活塞杆与定位板223之间形成装夹工位222。

[0036]

通过本实施例的上述可能的实施方式,将工件300放入装夹工位222后,气压缸224启动推动工件300朝靠近定位板223的方向平移,从而将工件300压紧在定位板223上,装夹更加便捷。

[0037]

在本实施例的一种可能的实施方式中,装夹架体220上安装有液压缸225,装夹架体220上还转动连接有夹爪226,夹爪226的旋转中轴线水平,夹爪226的一端与液压缸225的活塞杆传动连接,装夹工位222位于装夹架体220与夹爪226远离液压缸225的一端之间。

[0038]

通过本实施例的上述可能的实施方式,液压缸225的活塞杆与夹爪226的端部铰接,液压缸225工作时带动夹爪226旋转,夹爪226远离液压缸225的一端朝靠近装夹架体220的方向运动时将工件300压紧在装夹架体220上,夹爪226将工件300约束在装夹工位222中,避免工件300脱离装夹架体220,夹爪226远离液压缸225的一端朝远离装夹架体220的方向运动时,松开装夹工位222中的工件300。

[0039]

以上实施例仅仅是对本发明的解释,其并不是对本发明的限制,本领域技术人员在阅读完本说明书后可以根据需要对本发明的实施方式做出没有创造性贡献的修改,但只要在本发明的权利要求范围内都受到专利法的保护。

起点商标作为专业知识产权交易平台,可以帮助大家解决很多问题,如果大家想要了解更多知产交易信息请点击 【在线咨询】或添加微信 【19522093243】 与客服一对一沟通,为大家解决相关问题。

与客服一对一沟通,为大家解决相关问题。

此文章来源于网络,如有侵权,请联系删除

热门咨询

热门咨询

tips

商标分类

商标分类  商标转让

商标转让