切削表面中具有一个或多个凹陷的深孔钻和钻具的制作方法

2021-01-29 15:01:24|

2021-01-29 15:01:24| 205|

205| 起点商标网

起点商标网

[0001]

本发明涉及一种在前刀面中具有一个或多个凹陷的深孔钻。根据本发明的钻具的前刀面大部分是平面的,而不是像例如麻花钻那样是盘绕的。对于本发明的公开来说所必需的术语特别地结合附图的描述来进行解释。此外,在附图描述的最后,以术语表的形式对各个术语进行了解释。

背景技术:

[0002]

从de 103 16 116 a1中已知一种单唇钻,其具有平行于外切削刃延伸的切屑形成装置。这种切屑形成装置从钻头的外径开始,延伸覆盖外切削刃的大部分。

[0003]

切屑形成装置的这种设计旨在有利于切屑的形成,从而允许更快的加工。在这种钻的情况下,切削刃由切屑形成装置和后刀面形成。这意味着切削刃的楔角小于没有切屑形成装置的深孔钻的楔角。

技术实现要素:

[0004]

本发明解决的问题

[0005]

本发明要解决的问题是提供一种深孔钻(单唇钻或双唇钻)或另一种同样适用于加工坚硬和/或长切屑材料的钻具。此外,深孔钻预期比具有切屑形成装置的传统钻具有更长的使用寿命。

[0006]

根据本发明,对于深孔钻或包括钻头的另一种钻具来说,这个问题得以解决,其中该钻头具有旋转轴、钻孔直径和一个或两个切削刃,并且通过在前刀面中加工至少一个凹陷,将前刀面分配给每个切削刃。

[0007]

根据本发明的凹陷是加工在前刀面中的凹部。前刀面的窄条保留在凹陷的一个边缘和钻具的(主)切削刃之间。换言之:凹陷不是切削刃的一部分。这是凹陷不同于切屑形成装置的地方;后者直接邻近(主)切削刃或形成切削刃的一部分。

[0008]

在许多情况下,根据本发明,前刀面的窄条也保留在钻具的副切削刃和凹陷的边缘之间。

[0009]

令人惊讶的是,在钻孔试验中发现,尽管凹陷与切削刃有一定的距离,但其对切屑的形成有积极的影响。特别是当加工坚硬材料时,由于凹陷的影响,切屑变得更短。

[0010]

由于凹陷与切削刃相距一定距离,因此切削刃不会像传统的切屑形成装置那样被凹陷削弱。因此,根据本发明的具有凹陷的深孔钻的使用寿命非常长。在从属权利要求中,要求保护凹陷与主切削刃和副切削刃之间距离的尺寸,该尺寸已被证明适用于钻孔试验。

[0011]

显然,本发明不限于凹陷的特定几何形状。

[0012]

根据本发明的凹陷可以在垂直于切削刃延伸的平面中具有等腰或非等腰三角形的形状。其横截面也可以是圆形或其他弯曲的形状。凹陷也可以由直的表面和/或已经弯曲(一次或多次)的表面组成。

[0013]

在本发明的另一个有利的实施方案中,凹陷的一个边缘和副切削刃之间也有一定

距离;因此,副切削刃也不会被凹陷削弱。这对切削角的使用寿命有积极的影响,切削角是由外切削刃和副切削刃的相交产生的。这是特别有利的,因为深孔钻的磨损通常从切削角开始。同时,凹陷对切屑形成有积极的影响;因此,也可以有效地加工长切屑材料。

[0014]

在本发明的另一个有利的实施方案中,深孔钻的前刀面中存在两个或多个根据本发明的凹陷。凹陷通常沿着主切削刃一个接一个地布置。

[0015]

如果只设置一个凹陷,该凹陷不必位于主切削刃的中心。相反,如果将凹陷布置成在副切削刃的方向上稍微偏移,这是可能的,并且通常是有利的。即使具有相对较小的凹陷,也可以实现对切屑形成的显著积极的影响。

[0016]

根据本发明的深孔钻还可以设有将切削刃分成内部部分和外部部分的切屑分隔器。这样减小了切屑的宽度。

[0017]

如果将凹陷分配给切削刃的内部部分,这也被证明是有利的。相应地,可以将凹陷分配给切削刃的外部部分。这样获得了进一步的、非常有效的实施方案(在切削刃的内部部分的凹陷、在切削刃的外部部分的凹陷,以及在切削刃的内部部分和外部部分的各一个凹陷),其中通过相对较小的努力将凹陷引入前刀面来实现对切屑形成的非常积极的影响。

[0018]

在本发明的另一个有利的实施方案中,在引入根据本发明的凹陷之后,至少根据本发明的深孔钻的钻头完全或部分地设有磨损保护层,特别是硬质材料涂层。

[0019]

根据本发明的方法也实现了本发明的优点。

[0020]

本发明主题的进一步的细节、特征和优点源于从属权利要求和以下对相关附图的描述,其中通过示例示出了本发明的多个实施方案。

[0021]

显然,本发明可以应用于各种形状和几何图形的凹陷。因此,附图中所示的凹陷的几何形状并不限制要求保护的发明的保护范围,而是主要用于解释和说明。

附图说明

[0022]

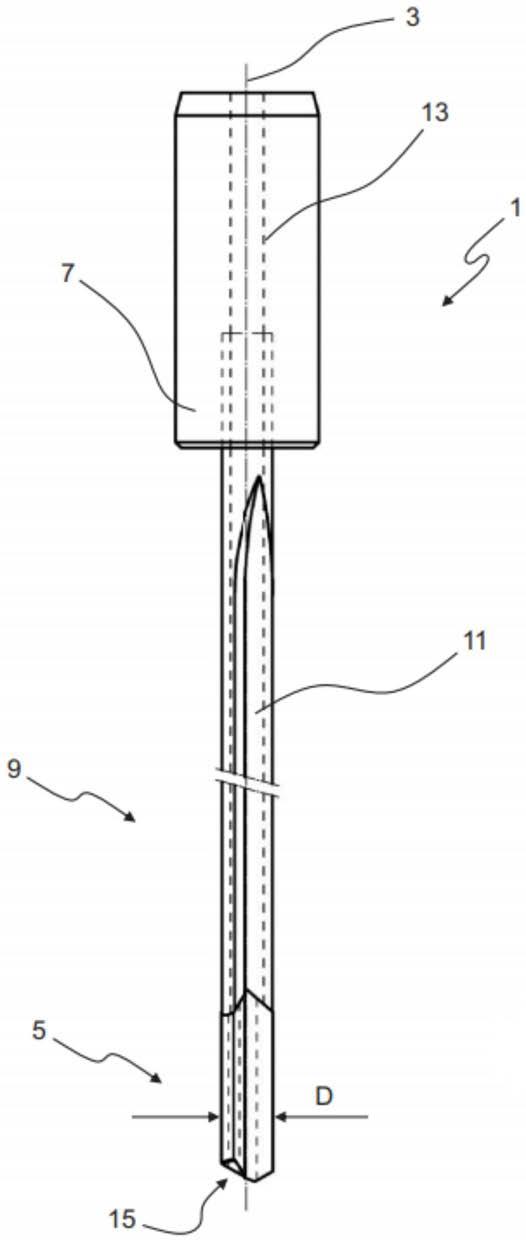

图1和图2示出了单唇钻(现有技术);

[0023]

图3示出了根据图1的单唇钻的前视图;

[0024]

图4示出了根据本发明的双唇钻;

[0025]

图5示出了根据本发明的具有凹陷的单唇钻;

[0026]

图6示出了根据本发明的具有切屑分隔器和凹陷的单唇钻;和

[0027]

图7示出了根据本发明的不同形状的凹陷。

具体实施方式

[0028]

在所有附图中,相同的附图标记用于相同的元件或部件。图1以整体示出了具有附图标记1的单唇钻。当在钻孔过程中将单唇钻1或工件(未示出)设定为旋转时,中心轴线3同时也是其旋转轴线。

[0029]

单唇钻1的直径用d表示。单唇钻1由三个主要部件组成,具体为钻头5、夹紧套筒7和柄部9。双唇钻具有相同的结构,因此没有单独显示。这种结构对于本领域技术人员来说根据单唇钻1和双唇钻(未示出)都是已知的,因此不再赘述。

[0030]

在柄部9和钻头5中有一个纵向凹槽11,该凹槽也被称为珠(bead)。纵向凹槽11具有大致呈圆弓形形式的横截面,该圆弓形具有通常大约90

°

至130

°

的角。纵向凹槽11从钻的

尖部向上延伸到夹紧套筒7的前方。由于该纵向凹槽,钻头5和柄部9具有近似圆弓形形状的横截面,该圆弓形具有通常为230

°

至270

°

的角(纵向凹槽11的角的补角)。

[0031]

冷却通道13在单唇钻1的整个长度上延伸。在夹紧套筒7的一端,将冷却剂或冷却剂和空气的混合物在压力下输送到冷却通道13中。冷却剂或冷却剂和空气的混合物在相对的前端15再次流出冷却通道13。冷却剂具有多种功能。一方面,冷却剂冷却和润滑切削刃和导向块。此外,它通过纵向凹槽11将钻孔过程中产生的切屑输送出钻孔。

[0032]

在图2中放大显示了前端15。基于该图将更详细地解释钻头5的元件。

[0033]

在单唇钻1中,切削刃17通常由内切削刃17.1和外切削刃17.2组成。切削尖部的参考数字为19。如同通常的单唇钻一样,切削尖部19布置在相距中心轴线3的一径向距离处。内切削刃17.1从中心轴线3延伸到切削尖部19。外切削刃17.2从切削尖部19沿径向延伸到钻头5的外径d,并在副切削刃21处终止。

[0034]

切削尖部19和副切削刃21之间的距离在图2中用l

1

表示。(直的)纵向凹槽11由平面前刀面23和平面壁25界定。前刀面23和壁25包括大约130

°

的角。在所示实施方案中,前刀面23延伸穿过中心轴线3。然而,情况并不必须如此。

[0035]

在图3中,中心轴线3显示为“x”。直的(纵向)凹槽11也清晰可见。其由前刀面23和壁25界定。前刀面23和壁25包括大约130

°

的角。在所示实施方案中,前刀面23延伸穿过中心轴线3。由点划线表示的前刀面平面27同样延伸穿过中心轴线3。前刀面平面27是一个几何定义,在单唇钻上并不总是可见的。将前刀面平面27限定为平行于前刀面23延伸并穿过中心轴线3。

[0036]

当前刀面23延伸穿过中心轴线3时,前刀面平面27和前刀面23重合,并且可以看到前刀面平面27。

[0037]

在图3中,内切削刃17.1可以看作是中心轴线3和切削尖部19之间的一条线。相应地,外切削刃17.2可以看作是切削尖部19和副切削刃21之间的一条线。当从前面看时,内切削刃17.1和外切削刃17.2与前刀面23重合。为了清楚起见,附图标记17.1和17.2没有出现在图3中。

[0038]

多个导向块29和31形成在钻头5上,分布在圆周上。导向块29和前刀面23在其相交的地方形成副切削刃21。该导向块在下文中称为圆形磨削倒角29。圆形磨削倒角29和导向块31具有在钻孔中引导钻头5的任务。

[0039]

图4示出了根据本发明的双唇钻2的实施方案。当从侧面观察时,可以看到两个内切削刃17.1和两个外切削刃17.2,并且可以从上方看到前刀面23。在两个前刀面23中(仅其中一个可见),有两个根据本发明的凹陷37。凹陷37可以通过使用激光束或其他合适的方法进行磨削、侵蚀或烧蚀的方式引入到前刀面23中。最终,方法的选择取决于技术和几何限制条件。例如,在前刀面23由壁25限定的情况下,大磨轮无法触及前刀面23。因此,必须使用小磨轮或磨销。这导致根据本发明的凹陷的几何形状受到某些限制。因此,有时需要通过使用激光束的侵蚀或烧蚀来引入凹陷37。通过使用这种方法,几乎所有所需形状的凹陷37都可以引入前刀面23的几乎任何位置。

[0040]

从图4中可以清楚地看出,在凹陷37.1的边缘(其图4中没有附图标记)和外切削刃17.2之间存在距离s

1

。这意味着在凹陷37和外切削刃17.2之间有前刀面23的窄条。结果,在这种钻具的情况下,刀面角通常等于零度(0

°

),并且外切削刃17.2的楔角相应地较大。结

果,切削刃17.2非常坚固并且具有很长的使用寿命。尽管有距离s

1

,在切屑流动方向上位于切削刃17.2后面的凹陷37影响在其上滑动的切屑(未示出)。凹陷37以这样的方式使切屑变形或对其产生影响,从而在深钻孔期间产生期望的短切屑。通过根据本发明改变凹陷的数量、其几何形状和/或其尺寸,可以以各种方法以期望的方式调整切屑。

[0041]

在所示实施方案中,在凹陷37.1的边缘39和副切削刃21之间也存在距离s

2

,使得副切削刃21不会被凹陷37.1削弱。距离s

1

和s

2

的存在对切削角41的承载能力和使用寿命具有特别积极的影响,这与使用传统的切屑形成装置不同,切削角41不会被凹陷37削弱。

[0042]

图5示出了根据本发明的单唇钻1的实施方案,其中将根据本发明的凹陷37引入到前刀面23中。图5所示的凹陷37的几何形状不同于根据图4的凹陷37的几何形状。根据本发明的凹陷37的具体形状由待加工材料的性质和其他参数决定。图7示出了不同设计的凹陷37的示例,其可用于单唇钻和双唇钻。

[0043]

图6示出了根据本发明的单唇钻1的实施方案。在该单唇钻1中,外切削刃17.2被切屑分隔器43分成两部分(参见附图标记17.2i和17.2a)。

[0044]

因此,在该实施方案中,在前刀面23中有两个凹陷37.1i和37.1a。也可以将凹陷37.1i、37.1a(未示出)只分配给两个切削刃17.2i或17.2a中的一个。

[0045]

图7以示例的方式在不同视图中示出了四种不同形状的凹陷37(俯视图,沿线e的截面;沿线c的截面;见图2)。这些凹陷可用于单唇钻、双唇钻和其他钻具。针对特定应用的最佳凹陷形状可以通过结合经验和钻孔测试来选择。

[0046]

图7a)示出了球形凹陷37。它可以借助于磨销,通过使用激光束的侵蚀或烧蚀而引入到前刀面23中。在线e的截面中,可以清楚地看到凹陷37的圆弧形横截面或圆顶形。

[0047]

图7b)示出了细长的凹陷37,该凹陷具有两个平行的边缘,并且凹陷的端部由截头圆锥体的一段来界定。沿线e的截面和沿线c的截面详细示出了凹陷37的几何形状。凹陷37的端部也可以由球截体(未示出)来界定。

[0048]

距离s

1

和s

2

现在沿着直线c和d的部分。

[0049]

根据图7c的实施方案示出了具有矩形轮廓的凹陷37。沿线e的截面也可以是正方形或矩形,使得凹陷37的侧壁与前刀面23形成直角。

[0050]

图7d)示出了具有平行四边形底部的凹陷37。

[0051]

显然,根据本发明的凹陷可以具有多种不同的几何形状。同样,显而易见的是,所示的实施方案仅是描述性的,而不是限制性的。

[0052]

为了经济生产,目标当然是尽可能少地从前刀面上清除材料。使凹陷37要去除的体积最小化的一种可能性是引入两个小凹陷37,如图6中的例子所示。分配的切削刃没有必要具有切屑分隔器43。例如,也可以在外切削刃17.2(未示出)后面设置两个或多个凹陷。

[0053]

这种凹陷37可以具有各种形状。最终,这些凹陷通常具有更圆或更方的底部,并且在相邻的凹陷37之间有腹板。前刀面23位于腹板区域。根据本发明的效果也出现在该实施方案中,具体地说,以产生需短切屑的方式影响通过前刀面23排出的切屑。

[0054]

这包括在切削刃17.2后面仅布置一个凹陷的选择。

[0055]

也可以将两个或三个凹陷布置在切削刃17.2的后面。凹陷的数量和尺寸总是根据应用的要求来选择。

[0056]

在下文中,对一些术语进行了简要解释和定义。

[0057]

钻头端面上所有切削面和非前刀面的整体形状称为鼻磨。其也包括不直接邻接切削刃的表面,例如用于引导冷却剂流的表面或附加后刀面以允许钻干净地切削。鼻磨在很大程度上决定了切屑的形状,并与待加工的材料相匹配。匹配的目的是(除其他目的外)成形尽可能有利的切屑、高加工速度、钻的最长的使用寿命,以及符合所需孔质量特性,如直径、表面或平直度(中心线)。

[0058]

为了提高使用寿命,钻头可以设有涂层作为磨损保护,涂层主要选自金属氮化物或金属氧化物;涂层也可以以多个交替层的形式提供。厚度通常约为0.0005至0.010mm。通过化学或物理真空涂覆工艺进行涂覆。涂层可以设置在钻头的圆周上、后刀面上或前刀面上,并且在一些情况下,也可以将整个钻头进行涂覆。

[0059]

单唇钻和双唇钻是深孔钻的变体。深孔钻被理解为根据各种已知的深孔钻系统工作的工具(例如bta、喷射钻、单唇或双唇深孔钻)。

[0060]

单唇钻和双唇钻都是细长的,并且具有中心轴。其前刀面是平面的;因此,它们也被称为“直槽”工具。它们用于创建长径比大的孔。主要用于工业金属加工,例如发动机部件的生产,特别是共轨或齿轮轴的生产。

[0061]

单唇钻通常在0.5至50mm的直径范围内使用。长度可达约6000mm的孔是可能的。

[0062]

钻孔的长径比(l/d)通常在大约10到100以上的范围内;然而,它也可以为大约5到大约250。

[0063]

单唇钻的特点在于可以一次加工出高质量的孔。其可用于机床,如车床、加工中心或特殊的深钻床。

[0064]

加工过程通过钻相对于工件在围绕公共中心轴旋转的方向上的相对运动,以及钻相对于工件在公共中心轴方向上的相对运动(进给运动)来进行。旋转运动可以由钻和/或工件引起。这同样适用于进给运动。

[0065]

后刀面是钻头尖部与加工工件表面相对的表面。

[0066]

导向块布置在钻头的圆周上,以支撑钻孔中在切削过程中产生的切削力。导向块是具有钻头的直径的圆柱段;它们在钻孔过程中紧靠孔壁。具有较小直径的径向凹入段布置在钻头上,在圆周方向上位于导向块之间,使得在孔壁和钻头之间形成间隙。该间隙用于收集冷却液,以冷却和润滑导向块。

[0067]

导向块有不同的布置方式;设计取决于要加工的材料。与钻的旋转方向相反的前刀面邻接的第一导向块称为圆形磨削倒角。

[0068]

冷却剂或冷却剂和空气的混合物(最小量润滑)通过冷却通道输送,以润滑和冷却钻头和导向块,并冲洗掉切屑。冷却剂在压力下被提供给到后端,通过冷却通道并从钻头处排出。压力取决于钻的直径和长度。

[0069]

通过调整冷却液的压力,单唇钻和双唇钻可以一次钻很小很深的孔。

[0070]

在钻孔过程中,实际钻孔路径与钻的理论中心轴线的偏差[mm]被认为是轴失配。轴失配是孔质量的一方面。目标是实现最小可能的轴失配。在理想情况下,根本不存在轴失配。

[0071]

轴失配尤其取决于旋转运动是由钻还是工件或两者共同完成的。经验表明,当工件或工件和钻进行旋转运动时,轴失配值最小。

[0072]

凹陷是加工在前刀面上的凹部。与切屑形成装置相反,凹陷不直接邻接切削刃。在

许多情况下,这同样适用于副切削刃。换言之:前刀面的窄条保留在(主)切削刃和副切削刃之间。

[0073]

变钝的单唇钻或双唇钻可以通过重新磨削的方式再次使用。重新磨削是指重新调整/磨削钻头的磨损部分,主要是端面,直到所有磨损区域(特别是前刀面和后刀面)都被去除,并形成新的锋利切削刃。然后鼻磨回复到原来的形状。

[0074]

前刀面和圆形磨削倒角之间的接触线(边缘)称为副切削刃。外切削刃和副切削刃之间的交点称为切削角。

[0075]

钻头具有至少一个切削刃;也可以有多个切削刃。切削刃是参与加工的区域。切削刃是前刀面和后刀面的交线。切削刃通常被分成多个直的部分切削刃。

[0076]

前刀面是排屑的区域;其也可以由多个部分表面组成。

[0077]

切屑形成装置是加工在前刀面上的凹部,平行于切削刃延伸并直接邻接切削刃。换言之:切削刃和切屑形成装置之间没有前刀面。

[0078]

切屑分隔器在外切削刃上形成一个“缺口”,“缺口”减小了切屑的宽度。

起点商标作为专业知识产权交易平台,可以帮助大家解决很多问题,如果大家想要了解更多知产交易信息请点击 【在线咨询】或添加微信 【19522093243】 与客服一对一沟通,为大家解决相关问题。

与客服一对一沟通,为大家解决相关问题。

此文章来源于网络,如有侵权,请联系删除

相关标签: 切削速度

热门咨询

热门咨询

tips

商标分类

商标分类  商标转让

商标转让