一种基于遗传BP神经网络的木工刀具磨损状态诊断方法与流程

2021-01-29 15:01:43|

2021-01-29 15:01:43| 286|

286| 起点商标网

起点商标网

一种基于遗传bp神经网络的木工刀具磨损状态诊断方法

技术领域

[0001]

本发明涉及刀具磨损状态诊断领域,特别涉及一种基于遗传bp神经网络的木工刀具磨损状态诊断方法。

背景技术:

[0002]

木工刀具是木质产品制造过程重要组成部分,在切削过程中受到加工参数、机床性能等因素影响造成刀具磨损,致使木质产品边部表面撕裂、挖切等,影响着木质产品表面粗糙度和整体美观。采用准确可靠的刀具磨损状态诊断技术可提高数控机床使用率50%,降低近30%生产成本,并可以提高产品质量,降低产品残次率。

[0003]

目前,刀具磨损状态诊断技术主要分两种,一种为通过采集各种与刀具磨损状态相关信号的特征值,分析信号特征值与刀具磨损状态的关系,建立刀具磨损阈值,对刀具磨损状态进行诊断,如陈国华等人采集机床主轴功率信号,提取信号熵值,并建立刀具磨损阈值,对刀具磨损状态进行诊断(授权号:cn108490880b),但是该技术忽略了当切削参数发生改变时,刀具磨损阈值也会随之改变的问题;另一种为在采集与刀具磨损状态相关信号后,建立刀具磨损状态诊断模型,实现刀具磨损状态诊断,如关山等人提取图像特征,并与采集的声发射信号融合,使用离散隐马尔科夫模型建立刀具磨损状态分类器,对刀具磨损状态自动诊断(授权号:cn107378641b),但是该技术忽略了信号采集时,冷却液与切屑会影响图像质量,外部环境干扰也会造成信号噪声过多,从而影响刀具磨损状态诊断模型的精度,此外传感器成本与安装方式也是制约技术本身是否可以实际应用的关键所在。

技术实现要素:

[0004]

为了克服现有技术的不足,本发明的目的在于提供了一种基于bp神经网络的木工刀具磨损状态诊断方法,以解决背景技术中提到的问题。

[0005]

本发明提供一种基于遗传bp神经网络的木工刀具磨损状态诊断方法,包括以下步骤:

[0006]

步骤一:采集包括刀具前角γ、主轴转速n、切削深度h、机床主轴功率pt的近似系数以及刀具磨损vb在内的样本集;

[0007]

步骤二:使用遗传bp神经网络建立刀具磨损状态诊断模型;

[0008]

步骤三:建立刀具磨损状态诊断标准;

[0009]

步骤四:传输实时数据进入刀具磨损状态诊断模型并结合刀具磨损状态诊断标准对刀具磨损状态进行诊断;

[0010]

步骤二中刀具磨损状态诊断模型建立方法如下:

[0011]

21):将样本集划分为训练集与测试集;

[0012]

22):对训练集与测试集进行归一化处理;

[0013]

23):构建bp神经网络;

[0014]

24):使用遗传算法求解bp神经网络的最佳初始阀值和权值;

[0015]

25):训练bp神经网络,得出诊断模型;

[0016]

步骤四中的实时数据包括刀具前角γ、主轴转速n、切削深度h、机床主轴功率p

t

的近似系数。

[0017]

优选地,在步骤一中,选取刀具角度γ、主轴转速n和切削深度h作为刀具磨损状态诊断样本集参数,由于在木材切削中,影响刀具磨损vb的切削参数有进给速度f、刀具角度γ、主轴转速n和切削深度h,进给速度f通常保持恒定,只需改变刀具角度γ、主轴转速n和切削深度h采集刀具磨损状态诊断信号,即可实现不同切削参数时刀具磨损状态诊断。

[0018]

优选地,在步骤一中,选取机床主轴功率pt来作为刀具磨损状态诊断样本集参数,由于机床主轴功率pt与切削力f有直接联系,当刀具磨损后,刀具与工件接触面积与摩擦增大,造成切削力f增大,机床主轴电机的电流与负载功率也会随之增大,因此机床主轴电机功率pt可以精确地反映刀具磨损状态,进一步提高了刀具磨损状态诊断精度,而且功率传感器相对便宜,易于安装,只需接入机床控制箱内,不受机床工件装夹方式影响。

[0019]

优选地,在步骤一中,首先将功率传感器接入机床控制箱输出端,然后按照全因素实验方案采集机床主轴功率pt,所述全因素实验方案包括不同的切削参数和刀具磨损vb。

[0020]

优选地,在步骤一中,为提取机床主轴功率pt中与刀具磨损状态相关特征且去除信号中噪声与干扰,使用小波函数为db4的离散小波变换(dwt)对机床主轴功率pt进行特征提取,所提取的特征为离散小波变换的近似系数。

[0021]

优选地,所述步骤一的特征提取、步骤二的模型建立在软件matlab上进行。

[0022]

优选地,其特征在于,在步骤21)中刀具前角γ、主轴转速n、切削深度h、机床主轴功率pt的近似系数作为bp神经网络中的输入向量,刀具磨损vb作为输出向量。

[0023]

优选地,步骤22)中为了使bp神经网络快速收敛,避免数值重复,需要对样本集进行归一化处理,归一化处理选择线性归一化,将所有输入输出数据归一为[0,1]范围内,处理公式如下所示:

[0024]

y

i

=(x

i-x

min

)

÷

(x

max-x

min

)

[0025]

式中,y

i

为处理之后的样本集,x

i

为原始样本集,x

max

为原始样本集最大值,x

min

为原始样本集最小值。

[0026]

优选地,步骤24)中使用遗传算法对bp神经网络的初始阀值和权值进行全局优化搜索,避免bp神经网络陷入局部最优的难题,提高了bp神经网络的诊断精度,遗传算法需要设置初始参数,包括:种群规模、适应度函数、进化次数、交叉概率、变异概率,其中种群规模选取范围为30-50,进化次数选取范围为30-100,交叉概率选取范围为0.01-1,变异概率选取范围为0.01-1,在遗传算法中为了区分个体的优劣,使用适应度来度量个体在种群生存的优劣程度,适应度通过适应度函数用来计算,当遗传算法趋于收敛时,由于种群中个体适应度差异较小,继续优化的潜能降低,可能陷入局部最优解,而选取合适的适应度函数能解决以上问题,适应度函数选取如下所示:

[0027][0028]

式中,y

i

为bp神经网络预测得到的数据,x

i

为真实数据,n表示样本集数量,ε为避免

分母为0的常数。

[0029]

优选地,步骤25)中刀具磨损状态诊断模型的训练需要设置以下参数,包括隐含层数、训练次数、学习率、训练精度和训练函数,其中隐含层数、训练次数、学习率、训练精度一般按照经验选取,训练次数选取范围为50-200,学习率选取为0.01,训练精度选取为0.0001,隐含层数按照以下公式选取:

[0030][0031]

式中,m为隐含层数,n为输入向量个数,j为输出向量个数,α为1-10之间常数,具体隐含层数取值需要在m取值范围内逐个验证,取预测结果最高为实际隐含层数,训练函数选择relu函数,relu函数对比常用的sigmoid类函数能防止网络梯度弥散并且加快bp神经网络计算速度,提高bp神经网络自身精度,其公式如下:

[0032]

f(x)=max(0,x)

[0033]

式中,x表示训练集数据,当x小于0时,输出值为0,当x大于0时,输出值为x。

[0034]

优选地,步骤三中刀具磨损状态诊断标准如下:对于所输出的刀具磨损vb,当后刀面磨损vb≤0.1mm时,刀具为崭新状态,当0.1mm<vb≤0.2mm时,刀具为正常磨损状态,当0.2mm<vb≤0.3mm时,刀具为急剧磨损状态,当0.3mm<vb时,刀具为破损状态。

[0035]

与现有技术相比,本发明的有益效果如下:

[0036]

本发明提供了一种基于遗传bp神经网络的木工刀具磨损状态诊断方法,首先根据刀具前角γ、主轴转速n、切削深度h采集机床主轴功率p

t

作为刀具磨损状态诊断相关信号,然后通过遗传算法优化bp神经网络训练寻优建立刀具磨损状态诊断模型,同时建立刀具磨损状态判断准则,实现了通过切削参数和切削功率对木工刀具磨损状态进行诊断。

[0037]

本发明技术使用功率信号作为刀具磨损状态诊断信号,降低了传感器成本,解决了传感器安装问题,使信号精度不受加工环境干扰,同时考虑了刀具前角γ、主轴转速n、切削深度h,使模型能够适用于多种切削参数,使用relu训练函数的遗传bp神经网络建立刀具磨损状态诊断模型,极大地提高了bp神经网络的计算速度和诊断精度,有效地避免了bp神经网络本身的梯度扩散,进一步提高了本发明技术的实用性。

附图说明

[0038]

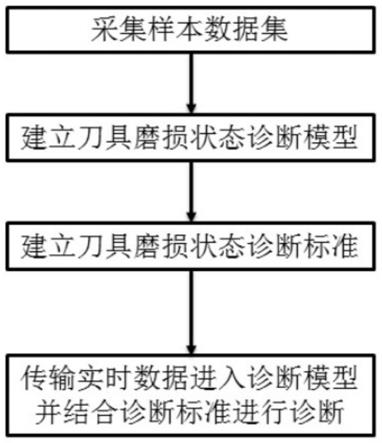

图1为本发明中一种基于遗传bp神经网络的木工刀具磨损状态诊断方法流程图;

[0039]

图2为本发明中机床主轴功率采集装置;

[0040]

图3为本发明中样本集采集方法;

[0041]

图4为本发明中使用遗传bp神经网络建立诊断模型步骤流程;

[0042]

图5为本发明中木工刀具磨损状态识别方法;

[0043]

图6为本发明中误差分析。

[0044]

图中数字标注:1-机床主轴电机;2-铣刀;3-工件;4-真空吸附台;5-机床控制箱;6-功率分析仪;7-数据处理计算机。

具体实施方式

[0045]

为了使本发明的目的及优点更加清楚明白,以下结合实施例对本发明进行进一步

详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。

[0046]

为证明本实施方式的诊断方法的精确性,在某木材厂数控加工中心进行了验证试验。使用直径为18mm的柄铣刀对木塑复合材料(wpc)进行铣削,按照表2实验切削参数,使用功率分析仪wt500采集机床主轴功率p

t

,建立样本集。

[0047]

如图1所示,本发明的一种基于机床主轴功率与遗传bp神经网络的木工刀具磨损状态诊断方法包含以下步骤:

[0048]

步骤一:采集样本集。

[0049]

如图2所示,被切削工件(3)吸附在机床真空吸附台(4),机床主轴电机(1)带动铣刀(2)切削工件(3),同时,使用接入机床控制箱(5)主轴电机输出端的功率分析仪(6)采集该次切削的机床主轴功率p

t

并将采集数据传输到数据处理计算机(7)中进行数据处理。

[0050]

如图3所示,将每次切削的刀具前角γ、主轴转速n、切削深度h、机床主轴功率p

t

的近似系数以及刀具磨损vb作为一个样本数据,根据表1切削参数按照全因素方案重复切削,直至采集完所有样本集。

[0051]

表1-试验切削参数

[0052][0053]

为提取机床主轴功率pt中与刀具磨损状态相关特征且去除信号中噪声与干扰,使用小波函数为db4的离散小波变换(dwt)对机床主轴功率pt进行特征提取,离散小波变换对机床主轴功率pt分解5次,所提取的特征为离散小波变换的近似系数,表2为部分提取的特征近似系数。

[0054]

表2-特征近似系数

[0055][0056]

步骤二:使用遗传bp神经网络建立刀具磨损状态诊断模型。

[0057]

如图4所示,在matlab上建立刀具磨损状态诊断模型,具体方法如下:

[0058]

21):将样本集划分为训练集与测试集;

[0059]

22):对训练集与测试集进行归一化处理;

[0060]

23):构建bp神经网络;

[0061]

24):使用遗传算法求解bp神经网络的最佳初始阀值和权值;

[0062]

25):训练bp神经网络,得出诊断模型。

[0063]

具体算法如表3所示:

[0064]

表3-刀具磨损状态诊断模型实现算法

[0065]

[0066]

[0067]

[0068]

[0069][0070]

其中,步骤21)中刀具前角γ、主轴转速n、切削深度h、机床主轴功率pt的近似系数作为bp神经网络中的输入向量,刀具磨损vb作为输出向量;

[0071]

步骤21)中xtrain代表训练集为46个,xtest代表测试集为8个,总计54个样本集。

[0072]

步骤22)中为了使bp神经网络快速收敛,避免数值重复,需要对样本集进行归一化处理,因此使用s型激活函数对输入输出数据进行归一化处理,将所有输入输出数据归一至[0,1]范围内。s型激活函数公式如下所示:

[0073]

y

i

=(x

i-x

min

)

÷

(x

max-x

min

)

[0074]

式中,y

i

为处理之后的样本集,x

i

为原始样本集,x

max

为原始样本集最大值,x

min

为原始样本集最小值。

[0075]

步骤24)中使用遗传算法对bp神经网络的初始阀值和权值进行全局优化搜索,避免bp神经网络陷入局部最优的难题,提高了bp神经网络的诊断精度,遗传算法需要设置初始参数,包括:种群规模、适应度函数、进化次数、交叉概率、变异概率,其中种群规模选取为40,进化次数选取为40,交叉概率选取为0.8,变异概率选取为0.2,适应度函数如下所示:

[0076][0077]

式中,y

i

为bp神经网络预测得到的数据,x

i

为真实数据,n表示样本集数量,ε为避免

分母为0的常数;

[0078]

步骤25)中刀具磨损状态诊断模型的训练需要设置以下参数,包括隐含层数、训练次数、学习率、训练精度和训练函数,其中训练次数选取为100,学习率选取为0.01,训练精度选取为0.0001,隐含层数按照以下公式选取:

[0079][0080]

式中,m为隐含层数,n为输入向量个数,n取7,j为输出向量个数,j取1,α为1-10之间常数,m取值范围为4-13,具体隐含层数取值在m取值范围内逐个验证,取预测结果最高为实际隐含层数,验证之后m取值为10,训练函数选择relu函数,relu函数对比常用的sigmoid类函数能防止网络梯度弥散并且加快bp神经网络计算速度,提高自身精度,其公式如下:

[0081]

f(x)=max(0,x)

[0082]

式中,x表示样本训练集数据,当x小于0时,输出值为0,当x大于0时,输出值为x;

[0083]

步骤三:建立刀具磨损状态诊断标准。

[0084]

对于所输出的刀具磨损vb,当后刀面磨损vb≤0.1mm时,刀具为崭新状态,当0.1mm<vb≤0.2mm时,刀具为正常磨损状态,当0.2mm<vb≤0.3mm时,刀具为急剧磨损状态,当0.3mm<vb时,刀具为破损状态。

[0085]

步骤四:传输实时数据进入刀具磨损状态诊断模型并结合刀具磨损状态诊断标准对刀具磨损状态进行诊断。

[0086]

如图5所示为本发明中木工刀具磨损状态识别方法,首先将包括刀具前角γ、主轴转速n、切削深度h、机床主轴功率pt的近似系数在内的实时数据输入刀具磨损状态诊断模型中,然后将所输出的模型诊断结果刀具磨损vb与刀具磨损状态诊断标准进行对比,最后根据对比结果得到刀具磨损状态。

[0087]

使用所采集的样本集训练寻优建立刀具磨损诊断模型,然后随机采集8组数据验证模型精度,如图6所示为模型误差分析,可以看出,模型预测情况与实际情况基本符合,经计算精准度为97%,因此本实施方式的刀具磨损状态诊断方法的精度很高,可以用于实际生产应用。

起点商标作为专业知识产权交易平台,可以帮助大家解决很多问题,如果大家想要了解更多知产交易信息请点击 【在线咨询】或添加微信 【19522093243】 与客服一对一沟通,为大家解决相关问题。

与客服一对一沟通,为大家解决相关问题。

此文章来源于网络,如有侵权,请联系删除

热门咨询

热门咨询

tips

商标分类

商标分类  商标转让

商标转让