电子元器件焊接方法及表面贴装电子元器件的焊接方法与流程

2021-01-29 15:01:32|

2021-01-29 15:01:32| 338|

338| 起点商标网

起点商标网

[0001]

本发明属于半导体器件技术领域,更具体地说,是涉及一种电子元器件焊接方法及表面贴装电子元器件的焊接方法。

背景技术:

[0002]

在目前的军用产品中,普遍存在高应力焊点,如滤波器、隔离器、功率器件、sma连接器、绝缘子等元器件的引线直接焊接在不同材质的基板上,经历各类筛选应力试验后常常出现焊点开裂或引线拉脱等问题,给产品带来致命失效。由于应力引起的焊点开裂往往是批次性问题,对产品可靠性带来很大隐患,在时间上,金钱上都带来巨大损失,给工程带来巨大影响。

[0003]

通过调查,查阅资料,目前国内外释放应力的主要措施有镀金铜带搭桥、金带包焊(点焊)、引线(带线)键合、软导线连焊、抬高焊点等措施。这些措施虽可以起到一定应力释放作用,但其缺点明显:(1)搭桥等工艺增加了引线长度,使微波产品寄生参数增大,尤其对高频特性影响较大,牺牲了产品性能指标;(2)导线或镀金铜带在振动过程中受到机械应力作用可能出现断裂问题;(3)包焊或键合对基板及器件引线的au层质量及厚度有特殊要求,严格控制,需要提出特殊要求;(4)对于软基板,由于点焊时基板变形导致工艺参数的变化,因此点焊存在一定可靠性隐患;(5)需另外投资工艺设备,包括点焊设备和键合设备等。

[0004]

因此,急需研究出一种可良好释放电子元器件引线与基板间应力,并能提高产品高频微波特性的新的焊接方法。

技术实现要素:

[0005]

本发明实施目的在于提供一种电子元器件焊接方法及表面贴装电子元器件的焊接方法,旨在解决现有技术中缺少可实现引线与基板稳定焊接的电子元器件焊接方法,及具有上述稳定结构的电子元器件和电子元器件的技术问题。

[0006]

一方面,提供了一种电子元器件焊接方法,所述电子元器件包括基板和用于焊接于所述基板上的引线,所述基板的上表面设有金属层和用于与所述引线焊接的焊盘,包括以下步骤:

[0007]

以inpb合金材料作为焊料,对所述引线和所述基板上的相应焊盘进行搪锡处理;其中,inpb焊料中铟金属与铅金属的重量之比为48-70:52-30;

[0008]

清洁所述基板和所述引线上的残余含锡涂层;

[0009]

施加适量助焊剂和inpb焊料,通过温控烙铁将所述引线焊接至所述基板的相应焊盘上;其中,所述温控烙铁的温度为270-300℃。

[0010]

进一步地,所述对所述引线和所述基板上的相应焊盘进行搪锡处理步骤包括以下步骤:

[0011]

当所述金属层为非含锡镀层时,对所述引线和所述基板上的相应焊盘分别进行一次搪锡;

[0012]

当所述金属层为喷锡层时,对所述基板上的相应焊盘进行两次搪锡,对非含锡镀层的所述引线进行一次搪锡。

[0013]

进一步地,所述清洁所述基板和所述引线上的残余含锡涂层步骤包括以下步骤:

[0014]

当所述金属层为非含锡层时,搪锡后借助乙醇棉球等溶剂清洁所述焊盘和所述引线上的残余助焊剂;

[0015]

当所述金属为含锡涂层时,将吸锡编带放置在所述焊盘和所述引线上,借助温控烙铁加热吸锡编带,清洁并整平所述基板和所述引线上的残余焊料,用乙醇棉球等溶剂清洁助焊剂。

[0016]

进一步地,当所述基板为陶瓷基板时,所述通过温控烙铁将所述引线焊接至所述基板的相应焊盘上步骤,需在所述基板处于110-130℃时进行。

[0017]

上述技术方案中的一个技术方案具有如下有益效果:与现有技术相比,将引线与基板上的焊盘之间的焊料由原本的sn63pb37焊料改为了inpb焊料,采用这种焊料进行焊接可借助焊料的柔性变形释放应力,以确保焊点适应高应力环境,从而使得引线和基板的焊接用常规的手工焊接即可实现可靠互连,从而解决了引线与基板焊接后易发生开裂或引线拉脱的技术问题,提高了产品可靠性。

[0018]

另一方面,提供了一种表面贴装电子元器件的焊接方法,包括以下步骤:

[0019]

采用所述的电子元器件焊接方法制备所述电子元器件;

[0020]

以inpb合金材料作为焊料,对所述基板上的相应焊盘进行搪锡处理;

[0021]

以inpb合金材料作为焊料,对所述器件上的引线进行搪锡处理;

[0022]

清洁所述基板和所述器件上的残余焊料;

[0023]

在所述基板上的相应焊盘上涂覆助焊剂;

[0024]

对于和基板热膨胀系数失配的表面贴装元器件,涂覆适量助焊剂,将所述器件贴装于所述基板上的相应焊盘上,并进行回流焊接。

[0025]

上述技术方案中的一个技术方案具有如下有益效果:与现有技术相比,采用了与上述电子元器件焊接方法相似的焊接方式,取得了相同的技术效果,在此不再赘述。

附图说明

[0026]

为了更清楚地说明本发明实施例中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

[0027]

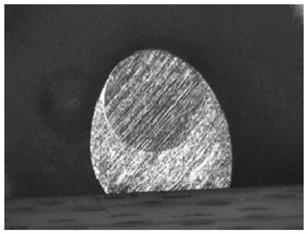

图1为sma引线与ro4350b基板之间焊点抛磨后金相照片;

[0028]

图2为lccc器件与环氧板之间焊点抛磨后金相照片;

[0029]

图3为sma引线与ro4350b基板焊接结构中sma引线与焊料界面的sem照片;

[0030]

图4为sma引线与ro4350b基板焊接结构中基板与焊料界面的sem照片。

具体实施方式

[0031]

为了使本发明所要解决的技术问题、技术方案及有益效果更加清楚明白,以下结合附图及实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅

用以解释本发明,并不用于限定本发明。

[0032]

现对本发明实施例提供的电子元器件焊接方法进行说明。电子元器件包括基板和用于焊接于基板上的引线,基板的上表面设有金属层和用于与引线焊接的焊盘。所述电子元器件焊接方法,包括以下步骤:

[0033]

以inpb合金材料作为焊料,对引线和基板上的相应焊盘进行搪锡处理,要求被焊接面润湿良好;其中,inpb焊料中铟金属与铅金属的重量之比为48-70:52-30;

[0034]

清洁所述基板和所述引线上的残余含锡涂层(如sn63pb37焊料);

[0035]

施加适量助焊剂和inpb焊料,通过温控烙铁将引线焊接至基板的相应焊盘上;其中,温控烙铁的温度为270-300℃。

[0036]

本发明实施例提供的电子元器件焊接方法适用于目前所有用到的基板材料,如各类陶瓷基板、各类印制板(r4板、fr4、rt5880、rt6010、rt6002、ro4350b、亚龙等各种基板;也适用于所有的由于引线与基板间由于热失配产生的大应力元器件,如滤波器、隔离器、功率器件、sma连接器、绝缘子、lccc(无引线陶瓷芯片载体封装)等。

[0037]

本实施例将提供的电子元器件焊接方法将引线与基板上的焊盘之间的焊料由原本的sn63pb37焊料改为了inpb焊料,从而解决了引线与基板焊接后易发生开裂或引线拉脱的技术问题,不需再采取其它镀金铜带搭桥或包焊等工艺措施,也不需要再进行另外的工艺设备投资,从而有效避开了现有技术中的所有缺点。

[0038]

sn63pb37焊料延展性为37%,而inpb焊料延展性大于55%。由此可见,inpb焊料的延展性明显优于sn63pb37焊料,inpb焊料的柔韧性更好,容易在受到应力时通过自身塑性变形释放应力,且其抗疲劳特性也优于其它焊料,因此本实施例选取inpb焊料作为助焊剂对引线及基板上的焊盘进行搪锡处理。这样进行引线与基板上焊盘的焊接时仅采用常规温控烙铁手工焊接的方式便可进行,且焊接后的成品可满足各类严苛的应力释放要求,且高频特性较其它应力释放措施好,同时操作简单,不需另外设备投资。

[0039]

为验证本实施例提供的电子元器件焊接方法的可靠性,发明人做了一系列的对比试验:

[0040]

1.温冲对比试验

[0041]

先将各类引线采用sn643pb37焊料焊接于相应基板上,如烧焊的功率器件引线成形后焊接在ro4350b基板上、绝缘子内导体焊接在fr4基板上、绝缘子内导体焊接在al

2

o

3

陶瓷基板上、隔离器引线焊接在ro4350b基板上、功率器件引线焊接在f4板上、sma引线焊接在ro4350b基板上、lccc器件焊接在环氧板上等等,之后将上述电子元器件做50次温循后观察引线与基板之间焊点的开裂情况。经观察上述各结构中引线与基板的焊点处均出现了开裂现象。

[0042]

之后将焊料改为inpb焊料(经试验in重量比从48%-70%,pb重量比从52%-30%都可以满足可靠性要求),再次进行上述试验,温循次数200次,温度范围-55℃-100℃,极限温度各15min,转换10℃/min,在40倍显微镜下观察,上述各结构均表现为焊点光亮、焊缝连续、焊点未出现异常。

[0043]

2.振动试验

[0044]

为进一步验证本实施例提供的电子元器件焊接方法的可靠性,在上述结构经过200次温冲试验后又经历了正弦振动和随机振动试验,焊点仍然完好,未出现异常。试验条

件如下:

[0045]

(a)正弦振动条件

[0046]

频率范围:10-2000hz,15g;

[0047]

振动幅值(峰-峰值):10-70hz,15min;

[0048]

扫描速度:1oct/min,三方向;

[0049]

试验时间:一次循环,10-2000hz。

[0050]

(b)随机振动条件

[0051]

频率范围:20hz-2000hz,14grms;

[0052]

功率谱密度:0.1g

2

/hz;

[0053]

试验时间:10min,三方向。

[0054]

3.剖磨试验

[0055]

将经过上述温冲对比试验和振动试验的样品抽样对焊点进行抛磨做金相分析,如图1、图2所示。其中,图1为sma引线与ro4350b基板之间焊点抛磨后金相照片,图2为lccc器件与环氧板之间焊点抛磨后金相照片。从上述金相照片可以看到,焊点内部无裂纹,焊料与基板间润湿良好。

[0056]

同时将经过上述温冲对比试验和振动试验的样品抽样进行扫描电镜分析,如图3、图4所示,其中,图3为sma引线与ro4350b基板焊接结构中sma引线与焊料界面的sem照片,图4为sma引线与ro4350b基板焊接结构中基板与焊料界面的sem照片。在3000倍下观察,图3和图4中的界面均完好、连续无裂纹,且焊料与基板或引线之间均形成了3μm左右的金属间化合物,焊点可靠性高。

[0057]

需要注意的是,in60pb40焊料熔点为173-181℃,inpb焊料对于sn等其它成分比较敏感,不能与基板上的其它焊料混用,尤其是焊接元器件用的sn63pb37,否则其应力释放能力大大降低。其原因是在inpb焊料中如有sn的成分,在焊点冷却过程中会在焊点中形成熔点较低insn焊料成分,在热应力作用下加速焊点的开裂。

[0058]

经上述试验验证,表明采用本实施例提供的电子元器件焊接方法焊接引线和基板,可有效避免焊点开裂或引线拉脱等问题的出现,保证了产品的可靠性。

[0059]

本发明通过各种验证可靠性试验优选了一种低应力柔性焊料

--

inpb焊料,采用这种焊料进行焊接可借助焊料的柔性变形释放应力,以确保焊点适应高应力环境,从而使得引线和基板的焊接用常规的手工焊接即可实现可靠互连,进而提高了产品可靠性。本实施例提供的电子元器件焊接方法可主要应用在各类国防军用微波电子产品的制备中,也可推广到各类民用电子产品的制备中。

[0060]

具体的,基板上一般有两种涂层,一种非含sn镀层(如镀au层),一种含锡镀层(如喷snpb焊料),使用该技术优先推荐在au表面焊接。

[0061]

1、镀au基板表面焊接

[0062]

a)用inpb焊料对引线和基板对应焊盘搪锡,要求被焊接面润湿良好。

[0063]

b)将搪锡后的基板及引线上残余助焊剂用乙醇棉球清洁干净。

[0064]

c)按产品技术要求将各类元器件安装在产品相应位置。

[0065]

d)温控烙铁设置270-300℃,用inpb焊料将引线焊接在对应位置;对于陶瓷基板,产品应加110-130℃底温。

[0066]

e)将焊点上的残余助焊剂用乙醇棉球清洁干净。

[0067]

f)检验:要求焊料与引线和基板直接都润湿良好,略见引线轮廓。

[0068]

2、喷snpb焊料基板表面焊接

[0069]

首先用inpb焊料对需要焊接部位的焊盘搪2次锡,搪锡后要求基板上有明显的inpb焊料突起,后用吸锡编带分别将所搪的inpb焊料吸除干净,达到清洁基板上snpb等其它焊料的目的。其它按上述镀au基板表面焊接要求执行。具体表现为,将吸锡编带放置在所述焊盘和所述引线上,借助温控烙铁加热吸锡编带,清洁并整平所述基板和所述引线上的残余焊料,用乙醇棉球等溶剂清洁助焊剂。

[0070]

由于陶瓷基板韧性较低,为避免焊接时陶瓷基板发生开裂,当基板为陶瓷基板时,通过温控烙铁和inpb焊料将引线焊接至基板的相应焊盘上步骤需先将基板加热至110-130℃,之后在这个温度下对引线和基板进行焊接。

[0071]

上述电子元器件为滤波器、隔离器、功率器件、sma连接器、绝缘子、lccc、各种印刷电路板和陶瓷基板等中的任意一种。

[0072]

本发明实施例还提供一种表面贴装电子元器件的焊接方法。所述电子元器件的焊接方法包括。

[0073]

采用电子元器件焊接方法制备电子元器件;

[0074]

以inpb合金材料作为焊料,对所述基板上的相应焊盘进行搪锡处理;

[0075]

以inpb合金材料作为焊料,对所述器件上的引线进行搪锡处理;

[0076]

清洁所述基板和所述器件上的残余焊料;

[0077]

在所述基板上的相应焊盘上涂覆助焊剂;

[0078]

对于和基板热膨胀系数失配的表面贴装元器件,涂覆适量助焊剂,将所述器件贴装于所述基板上的相应焊盘上,并进行回流焊接。

[0079]

本发明实施例提供的电子元器件的焊接方法,采用了与上述电子元器件焊接方法相似的焊接方式,取得了相同的技术效果,在此不再赘述。

[0080]

为便于理解,现对lccc类元器件焊接方法进行详细介绍。lccc类元器件包括采用inpb焊料焊接而成的电子元器件,还包括采用sn63pb37焊料焊接而成的其它电子元器件

[0081]

a)按照上述电子元器件焊接方法中的基板搪锡要求进行基板搪锡;

[0082]

b)再次用inpb焊料在基板上对应的焊盘上搪锡,搪锡后基板上焊料应明显突起,该工序施加的焊料量相当于印刷在基板上焊膏的用量;

[0083]

c)用inpb焊料在器件焊盘上搪薄薄的一层焊料,要求润湿良好;

[0084]

d)按照上述电子元器件焊接方法中的清洁方式将残余助焊剂清洁干净;

[0085]

e)在基板焊盘上涂覆助焊剂;

[0086]

f)将器件按相关文件要求的方向贴装相应的焊盘上;

[0087]

g)将上述采用inpb焊料贴装后的电子元器件,与采用sn63pb37焊料贴装后的其它电子元器件一起通过回流焊进行焊接;

[0088]

h)将助焊剂残渣清洁干净;

[0089]

i)检验回流焊的焊接质量。

[0090]

以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明的保护范围之内。

起点商标作为专业知识产权交易平台,可以帮助大家解决很多问题,如果大家想要了解更多知产交易信息请点击 【在线咨询】或添加微信 【19522093243】 与客服一对一沟通,为大家解决相关问题。

与客服一对一沟通,为大家解决相关问题。

此文章来源于网络,如有侵权,请联系删除

热门咨询

热门咨询

tips

商标分类

商标分类  商标转让

商标转让