一种提高热机械轧制钢板性能均匀性的方法及热机械轧制钢板与流程

2021-01-29 15:01:31|

2021-01-29 15:01:31| 274|

274| 起点商标网

起点商标网

[0001]

本发明属于热机械轧制中厚板技术领域,涉及一种提高热机械轧制钢板性能均匀性的方法及热机械轧制钢板。

背景技术:

[0002]

随着我国轧钢装备水平的提升以及控轧控冷工艺的成熟,新一代热机械轧制高性能钢板具有较低的生产成本和良好的焊接性能,逐渐取代以正火和调质为代表的热处理态钢板,被广泛应用于桥梁、管线、高层建筑、海洋工程等领域。虽然热机械轧制钢板可在低碳当量的成分设计下,充分发挥相变强化、析出强化及位错强化等技术手段,保证钢板具有较好的强韧性匹配。但与正火及调质态钢板的性能依赖于热处理温度单一因素相比,热机械轧制钢板其钢板的性能均匀性与温度均匀性有着密切的关系,而温度差异包括加热过程中钢坯的温度均匀性、轧制过程中除鳞、一次除鳞、二次除鳞、轧辊辊身冷却水以及待温过程中带来的温度均匀性、水冷过程中的温度均匀性等,上述加热、轧制及水冷过程均对热机械轧制的性能产生重要影响。而钢板性能的均匀性一方面在加工过程中不同部位的变形不均匀性,导致工件的外观较差,另一方面在大型钢结构的服役过程中,在相同受力环境下,性能均匀性较差的钢板,钢板往往在强度比较低的位置发生塑性变形,易于产生断裂或疲劳失效。因此,需针对热机械轧制的钢板进行技术开发,以保证其性能均匀性。

[0003]

现有生产技术改善热机械轧制钢板性能均匀性的方法,大部份都集中在控制水冷过程的终冷温度均匀性,即通过头尾遮蔽和水冷辊道速度的变化来提高冷却的均匀性,从而改善钢板的性能均匀性,相关的研究如cn103599950 b涉及的一种提高钢板冷却均匀性的加速冷却装置及方法、cn102380514 b一种提高热轧钢板控制冷却温度均匀性的方法等,主要采用钢板头尾提高辊道速度,减少头尾在水冷装置中的冷却时间而达到头尾及钢板中部性能均匀的目的;授权公告号cn 102371283b所述的用于改善中厚板轧后超快速冷却均匀性的方法,通过采用调整射流集管位置、设定钢板上表面冲刷水区、增加上下集管流量对下表面换热能力的补偿、上表面残余冷却水的清除异己辊道速度的头尾遮蔽控制手段,实现中厚板轧后超快速冷却条件下的钢板冷却均匀性;授权公告号cn 107983784 b所述的一种提高热轧钢板性能均匀性的方法,主要采用超快速冷却对热轧钢板进行水冷,并控制钢板分段水冷和分段头尾遮蔽,以消除钢板的纵向温差,钢板头尾部与心部的温差≤20℃,钢板性能均匀,屈服强度铜板差控制在32mpa。上述专利技术重点在研究水冷均匀性对钢板力学性能的重要影响,但正如前所述,钢板的成分、加热、轧制工艺、预矫直及冷床冷却工艺均会对钢板的性能均匀性产生重要影响,因此需要全流程的技术来保证钢板整板的性能均匀性。

技术实现要素:

[0004]

为了解决现有热机械轧制钢板的性能均匀性不佳的技术问题,本发明提供了一种

提高热机械轧制钢板性能均匀性的方法,该方法工艺稳定可靠,钢板板形良好,性能均匀性高。

[0005]

本发明还提供了一种性能均匀性高的热机械轧制钢板。

[0006]

本发明通过以下技术方案实现:

[0007]

一种提高热机械轧制钢板性能均匀性的方法,包括:

[0008]

铸坯加热后进行粗轧,粗轧阶段采用低速大压下工艺;

[0009]

以质量分数计,所述铸坯的化学成分包含:

[0010]

nb:0.02~0.08%,mn:1.4~2.0%,s≤0.0025%;

[0011]

粗轧完毕后进行精轧,精轧工艺采用模型轧钢,轧制道次采用奇数道次,开轧温度为850~950℃,轧制速度3.0~5.0m/s;

[0012]

精轧完毕后的钢板进行预矫直:

[0013]

预矫直后进行加速冷却处理,采用头尾遮蔽工艺,加速度范围0.001m/s

2-0.01m/s

2

。

[0014]

其中,所述铸坯加热温度为1180~1220℃,在炉时间为0.9~1.2min/mm。

[0015]

进一步的,所述粗轧工艺的单道次最大压下率≥15%,轧制速度0.8~1.2m/s,待温厚度为2.0~3.0倍目标厚度。

[0016]

进一步的,所述预矫直工艺中,矫直力为1500吨,倾动量为0-10mm,辊缝设定为目标厚度

±

1.0mm以内。

[0017]

进一步的,所述加速冷却处理完毕后,进行热矫直,矫直三遍,矫直力设定为800-1000吨,倾动量设置为0.2-0.3mm,辊缝与目标厚度一致。

[0018]

进一步的,所述热矫直结束后,对于厚度规格≤30mm钢板,直接冷床冷却后在线精整后处理,具体包括在线探伤、切边、定尺、表面质量检查及性能取样;对于厚度>30mm钢板,采用堆冷处理,并保证钢板头尾较好的苫盖,堆冷时间>24h。

[0019]

进一步的,所述预矫直速度与钢板加速冷却处理的水冷辊道速度一致。

[0020]

一种性能均匀性高的热机械轧制钢板,所述热机械轧制钢板通过上述一种提高热机械轧制钢板性能均匀性的方法制得。

[0021]

进一步的,以质量分数计,所述热机械轧制钢板的化学成分为:

[0022]

c:0.10%、si:0.25%、mn:1.50%、p:0.010%、s:0.0015%、cr:0.10%、nb:0.03%、ti:0.015%,余量为fe及其他不可避免的杂质。

[0023]

进一步的,以质量分数计,所述热机械轧制钢板的化学成分为:

[0024]

c:0.09%、si:0.25%、mn:1.50%、p:0.010%、s:0.0010%、cr:0.10%、nb:0.03%、ti:0.015%,余量为fe及其他不可避免的杂质。

[0025]

本发明实施例中的一个或多个技术方案,至少具有如下技术效果或优点:

[0026]

本发明一种提高热机械轧制钢板性能均匀性的方法,通过调整铸坯化学成分,改变轧制工艺和冷却工艺,得到的钢板的屈服强度同板差≤40mpa,抗拉强度同板差≤30mpa,断后伸长率同板差≤3.0%,韧性同板差≤30j,钢板具有优良的性能均匀性。

附图说明

[0027]

为了更清楚地说明本发明实施例中的技术方案,下面将对实施例描述中所需要使

用的附图作一简单地介绍,显而易见地,下面描述中的附图是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其它的附图。

[0028]

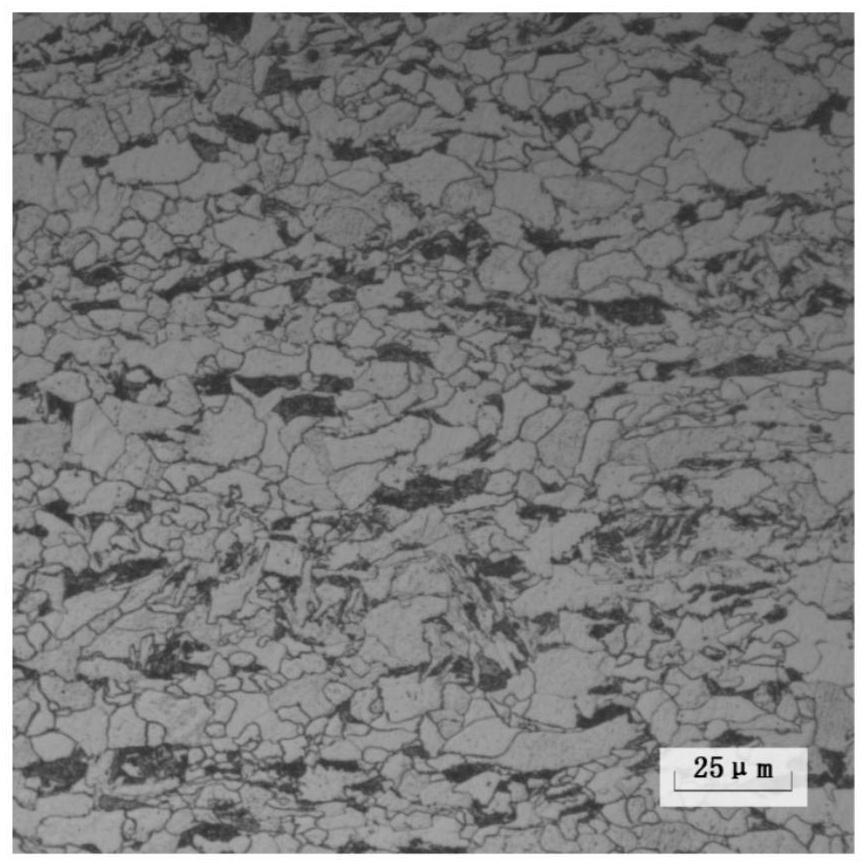

图1是16mm高性能均匀性钢板厚度1/4位置金相组织。

[0029]

图2是50mm高性能均匀性钢板厚度1/4位置金相组织。

具体实施方式

[0030]

下文将结合具体实施方式和实施例,具体阐述本发明,本发明的优点和各种效果将由此更加清楚地呈现。本领域技术人员应理解,这些具体实施方式和实施例是用于说明本发明,而非限制本发明。

[0031]

在整个说明书中,除非另有特别说明,本文使用的术语应理解为如本领域中通常所使用的含义。因此,除非另有定义,本文使用的所有技术和科学术语具有与本发明所属领域技术人员的一般理解相同的含义。若存在矛盾,本说明书优先。

[0032]

除非另有特别说明,本发明中用到的各种原材料、试剂、仪器和设备等,均可通过市场购买得到或者可通过现有方法制备得到。

[0033]

本发明实施例提供的技术方案为解决上述技术问题,总体思路如下:

[0034]

本发明提供一种提高热机械轧制钢板性能均匀性的方法,包括:

[0035]

(1)铸坯加热后进行粗轧,铸坯加热温度为1180~1220℃,在炉时间为0.9~1.2min/mm,粗轧阶段采用低速大压下工艺,单道次最大压下率≥15%,轧制速度1.0m/s,待温厚度为2.0~3.0倍目标厚度;

[0036]

以质量分数计,所述铸坯的化学成分包含:nb:0.02~0.08%,mn:1.4~2.0%,s≤0.0025%,其余钢材的常见的化学元素包括c、si、p、ni、cr、cu、mo、v及ti等元素,依据钢板的强度及韧性要求进行设计;

[0037]

(2)粗轧完毕后进行精轧,精轧工艺采用模型轧钢,轧制道次采用奇数道次,开轧温度为850~950℃,轧制速度4.0m/s;

[0038]

(3)精轧完毕后的钢板进行预矫直,矫直力为1500吨,倾动量为0-10mm,辊缝设定为目标厚度

±

1.0mm以内,预矫直速度与钢板加速冷却处理的水冷辊道速度一致;

[0039]

(4)预矫直后进行加速冷却处理,采用头尾遮蔽工艺,加速度范围0.001m/s

2-0.01m/s

2

;

[0040]

(5)进行热矫直,矫直三遍,矫直力设定为800-1000吨,倾动量设置为0.2-0.3mm,辊缝与目标厚度一致。

[0041]

(6)进一步的,所述热矫直结束后,对于厚度规格≤30mm钢板,直接冷床冷却后在线精整后处理,对于厚度>30mm钢板,采用堆冷处理,并保证钢板头尾较好的苫盖,堆冷时间>24h。

[0042]

本专利的参数设定原则如下:

[0043]

钢板在进入实施水冷加速冷却时,钢板头尾不可避免的产生温差,即先进入水冷设备的头部终冷温度高,尾部终冷温度低,发明人认为,这种客观存在的温差应避免钢板的尾部出现先共析铁素体以保证头尾的组织一致,为钢板的性能均匀性提供组织基础。因此本申请在成分设计上添加足够量的扩大奥氏体元素,即ni、mn,降低其先共析铁素体的析出

温度。具体的,本申请设定mn含量为1.4~2.0%,同时为了避免心部mns引起的延伸率问题,控制s含量在0.0025%以下;另一方面,为了保证钢板尾部不发生先共析铁素体相变提高了钢板的精轧开轧温度,同时为了避免钢板产生混晶区轧制,需提高其再结晶区温度,而nb具有较好的抑制钢板再结晶的作用,因此nb含量设定为0.02~0.08%。

[0044]

钢板轧制工艺中,钢板水冷均匀性的前提是钢板具有稳定的开冷温度,而开冷温度与钢板的开轧温度及终轧温度密切相关,因此为了保证钢板有着稳定的开冷温度需保证钢板有稳定的开轧温度。而钢板的开轧温度有两种控制模式,即手动轧钢模式和自动轧钢模式,相比之下,钢板的自动模型轧钢模式下钢板有着更加稳定的开轧及终轧温度。因此,为了保障钢板具有较好的性能均匀性,本发明在轧制过程中采用模型轧钢,而依据钢板的厚度差异,开轧温度设定为850~950℃。而为了避免钢板在轧制过程中的温降,将精轧速度设定为4m/s,且为了轧后钢板能够快速入预矫直机,将轧制道次设定为奇数,避免轧后钢板的空过道次增加温降。

[0045]

轧后钢板采用预矫直进行矫直以保证钢板的不平度。轧后钢板由于头部咬入时的受力不平均,容易产生钢板的头尾翘曲,同时轧机的输出板型中存在中浪及边浪问题。上述板形问题直接入加速冷却装置时,由于冷却时钢板的模型控制按照钢板为平面时进行计算,如果钢板表面出现弧形时,那么冷却水与钢板表面之间的局部换热过程将发生变化,钢板表面的射流冲击换热区、气膜换热区及辐射换热区将发生变化,引起钢板终冷温度不均匀和无法命中终冷目标的问题。因此,入水前采用预矫直机矫直后,提高钢板入水前的板形平直度,为钢板均匀水冷提供条件,从而有效的改善了钢板的性能均匀性。

[0046]

由于钢板长度方向的温度差异,因此需要对水冷过程中的头部及尾部进行遮蔽。由于钢板在轧制过程中,头尾与轧辊的接触换热,导致钢板头尾部分的温度低于钢板中部位置,为了保证钢板在水冷后有相同的终冷温度,因此需在钢板入水及出水前进行辊道加速,以减少钢板在冷却过程中的水量,以达到相同终冷温度的目的,结合钢板的厚度与终冷温度的设定,实际的加速度设置为0.001m/s

2-0.01m/s

2

。

[0047]

经热矫直后的钢板,薄规格钢板的在钢板的厚度截面及头尾处的冷去均匀性较好,为此直接采用在线冷床冷却和精整的后处理工艺;而对于厚规格钢板,由于钢板较厚,且钢板头尾容易产生过冷,且钢板的厚度方向容易出现温度梯度和冷却强度梯度,钢板表面至心部存在组织梯度,为了改善头尾过冷及厚度方向的组织梯度对钢板性能的影响,采用钢板快速下线入缓冷坑堆冷的工艺,利用钢板心部返温对钢板头尾及钢板表面的过冷组织进行回火(退火)的热处理,从而实现钢板性能均匀性的控制。

[0048]

下面将结合实施例、对照例及实验数据对本申请一种提高热机械轧制钢板性能均匀性的方法进行详细说明。

[0049]

实施例1

[0050]

钢板目标厚度16mm,钢板屈服强度370mpa级。

[0051]

钢板的化学成分设计,按质量百分比:c=0.10%、si=0.25%、mn=1.50%、p=0.010%、s=0.0015%、cr=0.10%、nb=0.03%、ti=0.015%,余量为fe及其他不可避免的杂质,未刻意添加ni、cu、v及mo等常见贵重元素。

[0052]

钢板热机械轧制关键工艺步骤及参数如下:

[0053]

(1)铸坯加热:钢坯加热温度1180℃,选择200mm厚度连铸坯,钢坯在炉时间

210min:

[0054]

(2)控轧轧制:钢坯出加热炉后,入除鳞机除鳞后,入粗轧机进行粗轧,最大道次压下率18.0%,待温厚度48mm,后在粗轧与精轧辊道之间进行摆动空冷;精轧采用模型轧钢,待钢板空冷至模型温度880℃时,开始自动咬钢轧制,轧制道次设定为7道次,轧制速度4.0m/s;

[0055]

(3)预矫直:轧后钢板入预矫直机进行矫直,滚缝设定为16.0mm,矫直速度设定与加速冷却辊道速度一致;

[0056]

(4)加速冷却:钢板开冷温度设定为730℃,终冷温度设定为580℃,冷却速度为20℃/s,辊道加速度设定为0.008m/s

2

以保证整板的温度均匀性。

[0057]

(5)热矫直:矫直三遍,矫直力设定为800吨,倾动量设置为0.2mm,辊缝设定为16mm。

[0058]

(6)冷却及精整:钢板入冷床空冷,并进行在线探伤及定尺等精整工序。

[0059]

对16mm钢板进行力学性能检验,并对生产的294批进行头尾性能检验,其检验结果均值统计数据如下表1。对每块钢板的头尾进行屈服强度统计,屈服强度头尾波动<40mpa钢板占比为97.4%,抗拉强度头尾波动<30mpa钢板占比为98.3%,断后伸长率头尾波动<3.0%钢板占比97.6%,-20℃低温韧性冲击功头部波动<30j占比99.6%。

[0060]

表1 16mm钢板力学性能数据

[0061]

性能指标屈服强度/mpa抗拉强度/mpa断后伸长率/%低温韧性/j头部46256626.0307尾部45355826.0307

[0062]

表1中,各个力学性能数据均为平均值。

[0063]

实施例2

[0064]

钢板厚度50mm,钢板屈服强度370mpa级。

[0065]

钢板的化学成分设计,按质量百分比:c=0.09%、si=0.25%、mn=1.50%、p=0.010%、s=0.0010%、cr=0.10%、nb=0.03%、ti=0.015%,余量为fe及其他不可避免的杂质,未刻意添加ni、cu、v及mo等常见贵重元素。

[0066]

钢板热机械轧制关键工艺步骤及参数如下:

[0067]

(1)铸坯加热:钢坯加热温度1200℃,选择400mm连铸坯,钢坯在炉时间440min;

[0068]

(2)控轧轧制:钢坯出加热炉后,入除鳞机除鳞后,如粗轧机进行粗轧,最大道次压下率18.0%,待温厚度130mm,后在粗轧与精轧辊道之间进行摆动空冷;精轧采用模型轧钢,待钢板空冷至模型温度850℃时,开始自动咬钢轧制,轧制道次设定为9道次,轧制速度4.0m/s;

[0069]

(3)预矫直:轧后钢板入预矫直机进行矫直,预矫直力为1500吨。倾动量2mm,辊缝设定为50.0mm,矫直速度设定与加速冷却辊道速度一致;

[0070]

(4)钢板开冷温度设定为760℃,终冷温度设定为500℃,冷却速度为10℃/s,辊道加速度设定为0.002m/s

2

以保证整板的温度均匀性。

[0071]

(5)热矫直:矫直三遍,矫直力设定为1000吨,倾动量设置为0.3mm,辊缝设定为50mm。

[0072]

(6)冷却及精整:钢板快速下线堆冷,入缓冷坑进行缓冷,钢板头尾码齐,并对裸露

位置进行苫盖。

[0073]

对50mm钢板进行力学性能检验,并对生产的58批进行头尾性能检验,其检验结果均值统计数据如下表2,表中各个力学性能数据均为平均值。对每块钢板的头尾进行屈服强度统计,屈服强度头尾波动<40mpa钢板占比为97.8%,抗拉强度头尾波动<30mpa钢板占比为97.6%,断后伸长率头尾波动<3.0%钢板占比98.6%,-20℃低温韧性冲击功头部波动<30j占比99.7%。

[0074]

表2 50mm钢板力学性能数据

[0075]

性能指标屈服强度/mpa抗拉强度/mpa断后伸长率/%低温韧性/j头部45157228.0300尾部44656328.0309

[0076]

对比例1

[0077]

钢板厚度16mm,钢板屈服强度370mpa级。

[0078]

钢板的化学成分设计,按质量百分比:c=0.10%、si=0.25%、mn=1.50%、p=0.010%、s=0.0015%、cr=0.10%、ti=0.015%,余量为fe及其他不可避免的杂质,未添加微合金化元素nb,且未刻意添加ni、cu、v及mo等常见贵重元素。

[0079]

钢板热机械轧制关键工艺步骤及参数如下:

[0080]

(1)铸坯加热:钢坯加热温度1180℃,选择200mm厚度连铸坯,钢坯在炉时间210min;

[0081]

(2)控轧轧制:钢坯出加热炉后,入除鳞机除鳞后,入粗轧机进行粗轧,最大道次压下率18.0%,待温厚度48mm,后在粗轧与精轧辊道之间进行摆动空冷;精轧采用模型轧钢,待钢板空冷至模型温度850℃时,开始自动咬钢轧制,轧制道次设定为7道次,轧制速度4.0m/s;

[0082]

(3)预矫直:轧后钢板入预矫直机进行矫直,辊缝设定为16.0mm,矫直速度设定与加速冷却辊道速度一致;

[0083]

(4)加速冷却:钢板开冷温度设定为710℃,终冷温度设定为550℃,冷却速度为20℃/s,辊道加速度设定为0.008m/s

2

以保证整板的温度均匀性。

[0084]

(5)热矫直:矫直三遍,矫直力设定为800吨,倾动量设置为0.2mm,辊缝设定为16mm。

[0085]

冷却及精整:钢板入冷床空冷,并进行在线探伤及定尺等精整工序。

[0086]

对16mm钢板进行力学性能检验,试验结果如下表所示。

[0087]

表3 16mm钢板力学性能数据

[0088]

性能指标屈服强度/mpa抗拉强度/mpa断后伸长率/%低温韧性/j头部40959623.0157尾部38153124.0124

[0089]

对比例2

[0090]

钢板厚度16mm,钢板屈服强度370mpa级。

[0091]

钢板的化学成分设计,按质量百分比:c=0.10%、si=0.25%、mn=1.50%、p=0.010%、s=0.0015%、cr=0.10%、nb=0.03%、ti=0.015%,余量为fe及其他不可避免的杂质,未刻意添加ni、cu、v及mo等常见贵重元素。

[0092]

钢板热机械轧制关键工艺步骤及参数如下:

[0093]

(1)铸坯加热:钢坯加热温度1180℃,选择200mm厚度连铸坯,钢坯在炉时间210min;

[0094]

(2)控轧轧制:钢坯出加热炉后,入除鳞机除鳞后,入粗轧机进行粗轧,最大道次压下率18.0%,待温厚度48mm,后在粗轧与精轧辊道之间进行摆动空冷;精轧采用模型轧钢,待钢板空冷至模型温度880℃时,开始自动咬钢轧制,轧制道次设定为7道次,轧制速度4.0m/s;

[0095]

(3)预矫直:轧后钢板入预矫直机进行矫直,滚缝设定为16.0mm,矫直速度设定与加速冷却辊道速度一致;

[0096]

(4)加速冷却:钢板开冷温度设定为730℃,终冷温度设定为580℃,冷却速度为20℃/s,辊道未设定加速度。

[0097]

(5)热矫直:矫直三遍,矫直力设定为800吨,倾动量设置为0.2mm,辊缝设定为16mm。

[0098]

(6)冷却及精整:钢板入冷床空冷,并进行在线探伤及定尺等精整工序。

[0099]

对16mm钢板进行力学性能检验,试验结果如下表4所示。

[0100]

表4 16mm钢板力学性能数据

[0101]

性能指标屈服强度/mpa抗拉强度/mpa断后伸长率/%低温韧性/j头部46056126.0307尾部43753829.0217

[0102]

从表1-4可知,实施例1、2制备的钢板性能均匀性高,对比例1、2钢板化学成分设计和加速冷却工艺与本发明不同,得到的钢板头尾各项力学性能差异较大,性能均匀性低。

[0103]

最后,还需要说明的是,术语“包括”、“包含”或者其任何其他变体意在涵盖非排他性的包含,从而使得包括一系列要素的过程、方法、物品或者设备不仅包括那些要素,而且还包括没有明确列出的其他要素,或者是还包括为这种过程、方法、物品或者设备所固有的要素。

[0104]

尽管已描述了本发明的优选实施例,但本领域内的技术人员一旦得知了基本创造性概念,则可对这些实施例作出另外的变更和修改。所以,所附权利要求意欲解释为包括优选实施例以及落入本发明范围的所有变更和修改。

[0105]

显然,本领域的技术人员可以对本发明进行各种改动和变型而不脱离本发明的精神和范围。这样,倘若本发明的这些修改和变型属于本发明权利要求及其等同技术的范围之内,则本发明也意图包含这些改动和变型在内。

起点商标作为专业知识产权交易平台,可以帮助大家解决很多问题,如果大家想要了解更多知产交易信息请点击 【在线咨询】或添加微信 【19522093243】 与客服一对一沟通,为大家解决相关问题。

与客服一对一沟通,为大家解决相关问题。

此文章来源于网络,如有侵权,请联系删除

相关标签: 钢坯

热门咨询

热门咨询

tips

商标分类

商标分类  商标转让

商标转让