便于凸模拆卸的感应器安装结构的制作方法

2021-01-29 15:01:59|

2021-01-29 15:01:59| 289|

289| 起点商标网

起点商标网

[0001]

本发明涉及模具制造技术设备领域,具体涉及一种便于凸模拆卸的感应器安装结构。

背景技术:

[0002]

感应器被广泛应用于模具加工的各个工序中,如为了提高生产效率,利用感应器检测胚料是否移送到位,以配合自动化生产线的运转,有效避免对模具造成损伤,或者一些涉及到温度的感应器,用于检测加工温度等,目前大多数模具所用感应器基本都采用平板支架安装在凸模(铸件或镶块)的上部平缓部位,采用这种常规的安装方式,主要存在如下两个缺陷,第一、在拆装下凸模时需要断开感应器与模座相连的电线,需要设置快拔接头,操作麻烦,且操作人员在未注意的情况下,容易忘记断开连线而导致感应器损坏;第二、对于某些修边或冲孔类模具,感应线路只能布置在凸模刃口下方,掉落的废料容易切断线路,需要额外设置挡板,而额外设计的挡板又会影响废料掉落空间。

技术实现要素:

[0003]

为解决上述问题,本发明提供了一种便于凸模拆卸的感应器安装结构,降低凸模拆装失误造成对感应器损伤风险,同时简化模具设计,提高感应器的安装便捷性。

[0004]

为实现上述目的,本发明技术方案如下:

[0005]

一种便于凸模拆卸的感应器安装结构,包括下模座、与该下模座匹配的凸模,以及感应器,其关键在于:所述感应器通过支架支撑在下模座上,凸模上对应感应器的位置具有通孔,所述凸模内具有能够供支架通过的避让通道,工作过程中,所述感应器能够透过通孔感应待加工的板料。

[0006]

采用以上结构,感应器通过支架安装在下模座上,并经由通孔伸入凸模内,可以进行正常的检测感应,而在进行拆装凸模时,仅需按照避让通道的形状对支架进行避让,直接将凸模吊升或装入即可,不会出现如前对感应器的线缆造成损伤的情况,拆装方便快捷,也不用额外设置挡板,或出现废料切断线路的情况,有利于保证感应器的正常工作。

[0007]

作为优选:所述支架包括竖直设置的延伸部,以及分别位于延伸部上下两端的安装部和固定部,其中安装部与延伸部之间具有夹角,所述感应器固定在安装部上,所述固定部上设有固定孔。采用以上方案,便于快速实现支架自身的安装固定,以及感应器在支架上的安全,且能够选择合适的安装部与延伸部之间的角度,使其与凸模上通孔所对应面的倾斜角度相适应,确保感应器能够基本对应通孔的正中心,提高检测可靠性,同时可降低凸模在吊装时与感应器之间的碰撞风险。

[0008]

作为优选:所述安装部和固定部分别位于延伸部的前后两侧,且均呈板状结构。采用以上方案,板状支架便于加工成型,降低加工难度,且大体呈z字形的支架有利于提高其支撑稳定性,同时能够为感应器线路提供较大的布置空间和方向选择。

[0009]

作为优选:所述下模座底部的隔板上设有供感应器的信号传输线通过的过孔,所

述下模座具有贯穿其上下两侧的连通孔。采用以上方案,感应器线路从模座下方穿过,可有效避免修边类模具的废料掉落切割线路,防止受损。

[0010]

作为优选:所述避让通道竖直设置,所述通孔,以及感应器和支架的正投影均在避让通道的范围之内。采用以上方案,

[0011]

与现有技术相比,本发明的有益效果是:

[0012]

采用本发明提供的便于凸模拆卸的感应器安装结构,省略了传统的快拔接头,便于感应器的安装固定,模具外观整体更简洁,不会出现废料切割线路的情况,凸模拆卸时不需断开感应器线路,操作方便快捷,减少操作失误造成的损失。

附图说明

[0013]

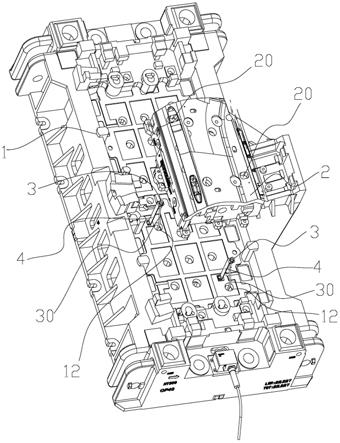

图1为本发明的拆解结构示意图;

[0014]

图2为本发明的剖视图;

[0015]

图3为支架结构示意图;

[0016]

图4为下模座底部结构示意图。

具体实施方式

[0017]

以下结合实施例和附图对本发明作进一步说明。

[0018]

参考图1至4所示的便于凸模拆卸的感应器安装结构,包括下模座1,与下模座1匹配的凸模2,以及感应器3,感应器3可以是用于检测凸模2上是否放置有板料的传感器,也可以是其他温度传感器等,本申请中,凸模2内部呈中空结构,感应器3通过支架4竖向支撑在下模座1上,且对应凸模2的上平缓部位,凸模2上具有与感应器3对应设置的通孔20内,凸模2内设有能够供支架4和感应器3连续通过的避让通道21,感应器3通过支架4伸入通孔20内,并位于凸模2的顶面以下。

[0019]

参考图2和图3,为进一步提高凸模2拆装便捷性,本实施例中,凸模2内具有竖向设置的避让通道21,且避让通道21的大小能覆盖支架4和感应器3的投影,同理,支架4也基本竖向设置于该避让通道21的范围内,凸模2拆装时仅需垂直吊装即可。

[0020]

支架4主要包括竖直设置的延伸部40,延伸部40的高度主要由下模座1与凸模2顶部内表面的距离而定,本实施例中,延伸部40的上下两端分别设有安装部41和固定部42,其中固定部42与延伸部40之间基本相互垂直,并设有固定孔420,通过固定孔420可将其快速固定到下模座1的顶部,且固定部42水平设置,延伸部40则能保持竖直姿态,安装部41则用于安装固定感应器3,其与延伸部40之间具有一定夹角,该夹角主要是为了使延伸部40的倾斜角度能够与通孔20所对应的凸模2的顶面的面相适应,即延伸部40与凸模2对应顶面基本平行,能够使感应器3基本位于通孔20中心,有利于降低吊装凸模2时触碰感应器3的风险。

[0021]

为此,本申请中延伸部40、安装部41和固定部42均为金属薄板,在实际安装过程中,当安装部41与延伸部40之间的角度与对应凸模2的顶面偏差较大时,可以直接对其定型弯折,并使其保持弯折后的姿态。

[0022]

如图所示,本申请中支架4大体呈“z”字形,安装部41和固定部42分别位于延伸部40厚度方向的两侧,在提高支架4整体稳定性的同时可为感应器3的信号传输线30提供相对较大的避让空间。

[0023]

参考图1、图2和图4,本实施例中的信号传输线30直接从下模座1的底部引走,如图所示,下模座1的底部具有贯穿其厚度方向两侧的连通孔12,连通孔12对应支架4的位置设置,即位于固定部42的一侧,下模座1的底部具有由多块隔板13分隔形成的减重槽,隔板13上设有过孔11,且必有多个相互连通的过孔11能够直达下模座1的端部,并能够与连通孔12相通,这样设置之后,信号传输线30能够穿过连通孔12之后,经由多个过孔11达到下模座1的一端与线盒相连,以此避免信号传输线30位于下模座1的侧面时易被废料切割的风险。

[0024]

参考图1至图4所示的便于凸模拆卸的感应器安装结构,具体实施时,首先根据凸模2的形状选定感应器3需要对应的位置,一般是凸模2顶部较为平缓部位,并在凸模2的对应位置开设通孔20,接着对支架4进行加工,并确保安装部41相对延伸部40的倾斜角度能够与通孔20所在凸模2的表面相适应,接着将感应器3通过支架4固定在下模座1上,并将感应器3的信号传输线30由下模座1下方的过孔11连接至线盒,最后垂直吊放凸模2即可,吊放过程中通孔20正对感应器3,凸模2拆卸过程中,仅需向上垂直吊起即可,不必断开感应器3的信号传输线30,也不用设置快拔结构等。

[0025]

最后需要说明的是,上述描述仅仅为本发明的优选实施例,本领域的普通技术人员在本发明的启示下,在不违背本发明宗旨及权利要求的前提下,可以做出多种类似的表示,这样的变换均落入本发明的保护范围之内。

起点商标作为专业知识产权交易平台,可以帮助大家解决很多问题,如果大家想要了解更多知产交易信息请点击 【在线咨询】或添加微信 【19522093243】 与客服一对一沟通,为大家解决相关问题。

与客服一对一沟通,为大家解决相关问题。

此文章来源于网络,如有侵权,请联系删除

热门咨询

热门咨询

tips

商标分类

商标分类  商标转让

商标转让