薄壁金属板螺旋对焊风管成型机组自动调整模具的制作方法

2021-01-29 15:01:32|

2021-01-29 15:01:32| 218|

218| 起点商标网

起点商标网

[0001]

本实用新型涉及螺旋风管机技术领域,具体涉及一种薄壁金属板螺旋对焊风管成型机组自动调整模具。

背景技术:

[0002]

薄壁螺旋对焊风管成型机组用于制造螺旋缝焊管,能用相同宽度的带钢生产不同直径的钢管。当需要生产不同直径的钢管时,需要使用不同的模具,更换模具耗时耗力,且投资成本高。专利号为cn201820398605.4的一种螺旋焊管管孔径可调的模具,其成型钢管的孔径采用手动调节方式,根据孔径需要将定型轮组插入对应的定位孔中来实现模具的孔径调节,调节模具的自动化程度不高,且孔径调节范围有限。由于结构限制,定型轮无法偏转,金属板按一定的螺旋线的角度(叫成型角)卷成管坯过程中,由于定型轮角度与螺旋线角度不一致,会产生轴向摩擦力,使制管过程中出现成型管的表面易磨损、压痕、变形等不稳定因素。

技术实现要素:

[0003]

本实用新型的目的在于克服上述不足,提供了一种薄壁金属板螺旋对焊风管成型机组自动调整模具,可以快速调节管坯的成圆管径,无需手动调节,导向轮角度与螺旋线角度一致,无轴向摩擦力,提高管坯质量。

[0004]

本实用新型的目的是这样实现的:

[0005]

一种薄壁金属板螺旋对焊风管成型机组自动调整模具,包括模板支撑架、模板和多个伺服自动调整机构,每个伺服自动调整机构连接一模具无阻力导向机构,多个模具无阻力导向机构在同一个成型圆上。

[0006]

优选的,所述模板支撑架连接模板,所述模板与水平面垂直。

[0007]

优选的,所述伺服自动调整机构包括底座、伺服电机、丝杠和滑座,所述伺服电机的输出轴连接丝杠,所述丝杠上套设有滑座,所述滑座连接模具无阻力导向机构。

[0008]

优选的,所述模具无阻力导向机构包括主梁、导向轮组、连杆和角度调节器,所述主梁与模板垂直,多个导向轮组均布在主梁的长度方向,所述导向轮组包括转轴,所述转轴与主梁转动连接,所述转轴的一端连接支杆,另一端通过轮座连接导向轮,各支杆与一连杆铰接,所述角度调节器设置在主梁上,所述角度调节器与连杆铰接。

[0009]

优选的,所述主梁的长度方向与成型的螺旋管坯的出料方向一致。

[0010]

优选的,所述导向轮的偏转角度与螺旋管坯的螺旋线角度一致,导向轮顺着螺旋线运动。

[0011]

本实用新型的有益效果是:

[0012]

本实用新型可以快速调节管坯的成圆管径,自动化程度高,无需手动调节,导向轮角度与螺旋线角度一致,无轴向摩擦力,提高管坯质量;调节角度调节器,角度调节器带动连杆运动,连杆带动其上的各导向轮组转动,各导向轮组同步转动角度和螺旋管坯的螺旋

线角度一致,运行过程中不存在轴向摩擦力,减少管坯在成圆过程中出现的表面变形、表面磨损等不稳定因素。

附图说明

[0013]

图1为本实用新型薄壁金属板螺旋对焊风管成型机组的结构示意图。

[0014]

图2为本实用新型校平压筋连续成型装置的结构示意图。

[0015]

图3为本实用新型校平部件的结构示意图。

[0016]

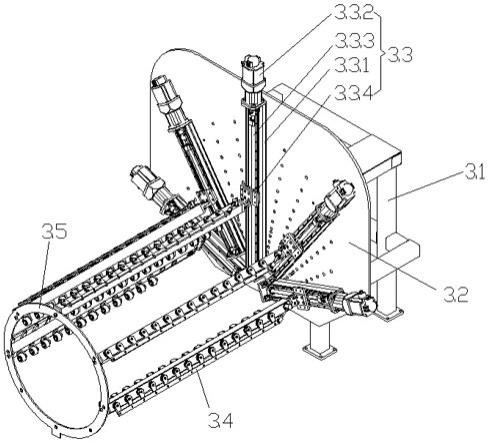

图4为本实用新型薄壁金属板螺旋对焊风管成型机组自动调整模具的结构示意图。

[0017]

图5为图4的局部放大图。

[0018]

图6为本实用新型模具无阻力导向机构的结构示意图。

[0019]

图7为本实用新型焊接切割装置的结构示意图。

[0020]

图8为本实用新型同步圆周切割装置的结构示意图。

[0021]

图9为本实用新型自动跟踪焊接装置的结构示意图。

[0022]

其中:

[0023]

主机平台1;

[0024]

校平压筋连续成型装置2;回转平台2.1;进料部件2.2;校平部件2.3;上进料辊2.3.1;上校平辊2.3.2;上出料辊2.3.3;下进料辊2.3.4;下校平辊2.3.5;下出料辊2.3.6;连接墙板2.3.7;滑槽2.3.7.1;轴承座2.3.8;调节固定板2.3.9;调节螺杆2.3.10;第一螺栓2.3.11;第二螺栓2.3.12;压筋成型部件2.4;压筋辊2.4.1;上压筋辊轴承座2.4.2;下压筋辊轴承座2.4.3;成型墙板2.4.4;主动力传动部件2.5;速度编码器2.6;

[0025]

自动调整模具3;模板支撑架3.1;模板3.2;伺服自动调整机构3.3;底座3.3.1;伺服电机3.3.2;丝杠3.3.3;滑座3.3.4;模具无阻力导向机构3.4;主梁3.4.1;导向轮组3.4.2;支杆3.4.2.1;导向轮3.4.2.2;连杆3.4.3;角度调节器3.4.4;模具固定圈3.5;

[0026]

焊接切割装置4;安装架4.1;升降滑台4.2;同步圆周切割装置4.3;割枪支架4.3.1;水平伺服模组4.3.2;竖向伺服模组4.3.3;激光切割枪头4.3.4;自动跟踪焊接装置4.4;焊枪支架4.4.1;滑轨安装板4.4.2;第一滑块4.4.3;第二滑块4.4.4;激光焊枪4.4.5;焊缝感应器4.4.6;升降丝杠4.5;

[0027]

出料架5。

具体实施方式

[0028]

参见图1,一种薄壁金属板螺旋对焊风管成型机组,包括主机平台1、校平压筋连续成型装置2、自动调整模具3、焊接切割装置4和出料架5,所述校平压筋连续成型装置2设置在主机平台1的上方,且所述校平压筋连续成型装置2的右端与主机平台1的右端铰接,所述焊接切割装置4设在主机平台1的右侧,所述出料架5设在主机平台右端部的前侧,所述自动调整模具3设置在校平压筋连续成型装置2的出料端。

[0029]

参见图2和图3,所述校平压筋连续成型装置2包括回转平台2.1,所述回转平台2.1上从左往右依次包括进料部件2.2、校平部件2.3、压筋成型部件2.4和主动力传动部件2.5,所述主动力传动部件2.5为校平部件2.3和压筋成型部件2.4提供驱动动力。

[0030]

所述校平部件2.3包括上调节辊组和下定位辊组,所述上调节辊组包括上进料辊2.3.1、上校平辊2.3.2和上出料辊2.3.3,所述下定位辊组包括下进料辊2.3.4、下校平辊2.3.5和下出料辊2.3.6。带有一定圆弧度的金属薄板由上下进料辊压紧输送进入,经过上三下二的校平方式对金属薄板进行校平,再由上下出料辊送入压筋成型部件,校平部件2.3提高了金属薄板的表面平直度,确保成圆管坯对焊时对接面的对接效果。

[0031]

所述下进料辊2.3.4、下校平辊2.3.5和下出料辊2.3.6的两端均可转动连接墙板2.3.7。

[0032]

所述上进料辊2.3.1、上校平辊2.3.2和上出料辊2.3.3均为可调结构。

[0033]

所述上进料辊2.3.1、上校平辊2.3.2和上出料辊2.3.3的两端均设有轴承座2.3.8,所述上进料辊2.3.1、上校平辊2.3.2和上出料辊2.3.3的两端均与对应的轴承座2.3.8可转动连接,所述墙板2.3.7对应轴承座2.3.8设有滑槽2.3.7.1,所述滑槽2.3.7.1开口向上,所述滑槽2.3.7.1开口处设有调节固定板2.3.9,所述调节固定板2.3.9与墙板2.3.7固定,所述轴承座2.3.8连接调节螺杆2.3.10,调节螺杆2.3.10从下往上依次穿过第一螺栓2.3.11、调节固定板2.3.9和第二螺栓2.3.12。通过调节上进料辊2.3.1、上出料辊2.3.3和各上校平辊2.3.2的高度,使经过校平部件2.3后的金属薄板表面平直,为后续对焊做准备。

[0034]

所述上进料辊2.3.1和下进料辊2.3.4上下对称设置,所述上校平辊2.3.2和下校平辊2.3.5均设有多个,且上下交错设置,所述上出料辊2.3.3和下出料辊2.3.6上下对称设置且由动力驱动。

[0035]

所述压筋成型部件2.4上下平行设有两组压筋辊组,每组压筋辊组设有多个压筋辊2.4.1,每组的压筋辊2.4.1的中心在同一水平线上。所述压筋辊组对金属薄板进行压筋,提高金属薄板的强度,避免金属薄板在卷成管坯时产生椭圆变形,提高了成圆效果。

[0036]

位于上方的压筋辊2.4.1两端设有上压筋辊轴承座2.4.2,位于下方的压筋辊2.4.1两端设有下压筋辊轴承座2.4.3,下压筋辊轴承座2.4.3固定在成型墙板2.4.4上,成型墙板2.4.4对应上压筋辊轴承座2.4.2设有调节滑槽,上压筋辊轴承座2.4.2可在调节滑槽内上下移动。通过调节上方的压筋辊,调节上下压筋辊之间的距离,适用不同厚度的金属薄板压筋,提高了压筋成型部件的通用性。

[0037]

参见图5-7,所述自动调整模具3包括模板支撑架3.1、模板3.2和多个伺服自动调整机构3.3,每个伺服自动调整机构3.3连接一模具无阻力导向机构3.4,多个模具无阻力导向机构3.4在同一个成型圆上,所述多个模具无阻力导向机构3.4的前侧共同连接一个模具固定圈3.5,所述模具固定圈3.5是为了固定模具无阻力导向机构3.4的头部,防止金属薄板在成圆过程中轻微变形。

[0038]

所述模板支撑架3.1连接模板3.2,所述模板3.2与水平面垂直,所述模板3.2上设有多个伺服自动调整机构3.3。

[0039]

所述伺服自动调整机构3.3包括底座3.3.1、伺服电机3.3.2、丝杠3.3.3和滑座3.3.4,所述伺服电机3.3.2的输出轴连接丝杠3.3.3,所述丝杠3.3.3上套设有滑座3.3.4,所述滑座3.3.4连接模具无阻力导向机构3.4。

[0040]

伺服电机3.3.2驱动丝杠3.3.3转动,带动滑座3.3.4进行直线运动,所述伺服电机固定在底座的一端,所述丝杠3.3.3两侧平行设有滑轨,所述滑座3.3.4对应滑轨设有直线

滑槽,所述滑座3.3.4沿滑轨直线移动。

[0041]

所述模具无阻力导向机构3.4包括主梁3.4.1、导向轮组3.4.2、连杆3.4.3和角度调节器3.4.4。所述主梁3.4.1与模板3.2垂直,多个导向轮组3.4.2均布在主梁3.4.1的长度方向,所述导向轮组3.4.2包括转轴,所述转轴与主梁3.4.1转动连接,所述转轴的一端连接支杆3.4.2.1,另一端通过轮座连接导向轮3.4.2.2,各支杆3.4.2.1与一连杆3.4.3铰接,所述角度调节器3.4.4设置在主梁3.4.1上,所述角度调节器3.4.4与连杆3.4.3铰接。

[0042]

所述主梁3.4.1的长度方向与成型的螺旋管坯的出料方向一致。

[0043]

所述导向轮3.4.2.2与成型的螺旋管坯的盘面呈角度设置,所述导向轮3.4.2.2的偏转角度与螺旋管坯的螺旋线角度一致,导向轮顺着螺旋线运动。调节角度调节器3.4.4,角度调节器3.4.4带动连杆3.4.3运动,连杆带动其上的各导向轮组3.4.2转动,各导向轮组3.4.2同步转动角度和螺旋管坯的螺旋线角度一致,运行过程中不存在轴向摩擦力,减少管坯在成圆过程中出现的表面变形、表面磨损等不稳定因素。

[0044]

参见图7-9,所述焊接切割装置4包括安装架4.1,所述安装架4.1前后设有可上下移动的升降滑台4.2,位于前侧的升降滑台4.2连接同步圆周切割装置4.3,位于后侧的升降滑台4.2连接自动跟踪焊接装置4.4。所述升降滑台4.2套设在升降丝杠4.5上,所述升降丝杠4.5一端通过一对锥齿轮连接驱动电机。

[0045]

所述同步圆周切割装置4.3包括割枪支架4.3.1、水平伺服模组4.3.2、竖向伺服模组4.3.3和激光切割枪头4.3.4,所述割枪支架4.3.1与对应的升降滑台4.2连接,所述水平伺服模组4.3.2的滑块与竖向伺服模组4.3.3的底板连接,所述竖向伺服模组4.3.3的滑块与激光切割枪头4.3.4连接,所述激光切割枪头4.3.4带有自动调高器,所述自动调高器与控制器电连接,确保激光切割枪头4.3.4始终与待切割的螺旋管坯保持一定距离。

[0046]

所述校平压筋连续成型装置2上还设有速度编码器2.6,所述速度编码器2.6与控制器电连接,所述速度编码器2.6检测金属板的运行速度,将金属板运行的速度信息实时的传递至控制器,控制器根据金属板运行速度变化实时同步调整跟踪,控制伺服模组带动激光割枪随动,实现动态同步圆周切割。

[0047]

所述自动跟踪焊接装置4.4包括焊枪支架4.4.1、滑轨安装板4.4.2、第一滑块4.4.3、第二滑块4.4.4、激光焊枪4.4.5和焊缝感应器4.4.6,所述焊枪支架4.4.1与对应的升降滑台4.2连接,所述焊枪支架4.4.1的一端连接滑轨安装板4.4.2,所述滑轨安装板4.4.2靠近螺旋管坯的一侧向下倾斜,所述滑轨安装板4.4.2连接第一滑块4.4.3,所述第一滑块4.4.3沿滑轨安装板4.4.2前后移动,所述第一滑块4.4.3连接第二滑块4.4.4,所述第一滑块4.4.3与滑轨安装板4.4.2的倾斜角度一致,所述第二滑块4.4.4沿滑轨安装板4.4.2的倾斜方向直线移动,所述第二滑块4.4.4上连接激光焊枪4.4.5,所述第二滑块4.4.4上对应激光焊枪4.4.5设有焊缝感应器4.4.6,所述焊缝感应器4.4.6与控制器电连接。所述焊缝感应器4.4.6感应工件位置,采集焊接面的位置变化,随时调整焊枪与工件之间的距离,控制焊枪随动,实现焊接自动跟踪,有效坚决焊缝偏差带来的问题。

[0048]

除上述实施例外,本实用新型还包括有其他实施方式,凡采用等同变换或者等效替换方式形成的技术方案,均应落入本实用新型权利要求的保护范围之内。

起点商标作为专业知识产权交易平台,可以帮助大家解决很多问题,如果大家想要了解更多知产交易信息请点击 【在线咨询】或添加微信 【19522093243】 与客服一对一沟通,为大家解决相关问题。

与客服一对一沟通,为大家解决相关问题。

此文章来源于网络,如有侵权,请联系删除

热门咨询

热门咨询

tips

商标分类

商标分类  商标转让

商标转让