一种双丝平角自动埋弧焊工艺方法与流程

2021-01-29 15:01:19|

2021-01-29 15:01:19| 242|

242| 起点商标网

起点商标网

[0001]

本发明涉及焊接工艺领域,具体为一种适用于工业与民用建筑及一般构筑物建筑等涉及焊接h型钢腹板的钢结构制作工艺。

背景技术:

[0002]

随着社会的发展,尤其是科学技术的进步,大大促进了社会生产力的飞速发展,人们的生活得到了很大的改善与提高,尤其是许多高笋如云的建筑如雨后春笋般拔地而起,大大带动了社会化进程的发展步伐;而在诸多的建筑中,以环保高效的优点出现的钢结构建筑越来越受到社会的亲睐。

[0003]

传统焊接h型钢加工,采用船型埋弧自动焊或者气保焊,且对于中厚板焊接使用最多的方法为一侧双丝船型埋弧焊。使用船型焊时,需要对h型钢进行翻身,再进行腹板另一侧的焊接,工序多,操作繁琐,使用吊车吊运次数多,生产效率低。

[0004]

因此,为了提高焊接及生产效率,改进并提供一种双丝平角自动埋弧焊工艺方法,是一个值得研究的问题。

技术实现要素:

[0005]

为了解决上述现有技术中存在的不足,本发明提供了一种能够减少焊接工序和使用吊车频率,并且大大提高焊接效率的双丝平角自动埋弧焊工艺方法。

[0006]

本发明的目的是这样实现的:一种双丝平角自动埋弧焊工艺方法,包括以下步骤:步骤1、焊前清理腹板对中两侧20-30mm处污物,利用组立滚轮将翼缘板与腹板组成

⊥

型。

[0007]

步骤2、利用卡尺测量一下腹板是否对中,没有的话,调整导向轮,翼缘板加紧装置,腹板对中滚轮,保证尺寸符合质量要求;步骤3、通过主机智能控制系统,根据板厚调整好焊接参数;步骤4、将前丝靠近腹板,后丝靠近翼缘板与腹板交界处,调节前丝前倾角度和后丝后倾角度至预设角度,并调整前丝与后丝间隔距离;步骤5、前丝使用直流,后丝使用交流,交流控制方波波形,微调焊缝成形。

[0008]

步骤6、打开焊剂存放设备,将焊剂覆盖焊丝,保证焊接质量,再利用主机控制系统启动四台焊机开始焊接,同时打开焊剂回收装置回收剩余的焊剂步骤7、焊接结束待焊缝冷却后,进行外观尺寸检查及超声波探伤。

[0009]

所述的步骤3中的焊接参数为:焊接电流650-850a,焊接电压为28-36v,焊接速度为400-1000mm/min。

[0010]

所述的步骤4中,将前丝靠近腹板距离小于2mm,后丝靠近翼缘板与腹板交界处小于1mm,前丝前倾角度小于15

°

,后丝后倾小于20

°

,前丝与后丝间隔距离为40-100mm。

[0011]

所述的一种双丝平角自动埋弧焊工艺使用的设备,包括主机一台、电控系统一套、

4把埋弧焊枪、送丝机构4个、焊剂回收装置两套、焊接电源ac/dc100 4台、焊接机头2套和自动埋弧机4台,其特征在于:所述的4把埋弧焊枪包括所述第一焊枪a、第二焊枪b、第三焊枪c、第四焊枪d焊枪,分别与翼板2的夹角为第一夹角a、第二夹角b、第三夹角c、第四夹角d,夹角范围在20~70

°

,根据腹板厚度的不同,所述焊枪角度不同,所诉焊枪ab、bc、及cd两两之间的间距第一间距d1、第二间距d2和第三间距d3,间距在40~10mm,减少各电弧之间的影响,所述的焊枪的前倾与后倾角度为第一倾角e、第二倾角f、第三倾角i和第四倾角j,角度范围不大于20

°

。

[0012]

积极有益效果:本发明对于20mm以下腹板可以免坡口免清根全熔透高效焊接,对于角焊缝可以提高速度,达到1m/min焊接速度是普通焊接h型钢焊接速度的200%且保证焊缝质量,适用于焊接h型钢梁与柱,减少构件翻身,避免使用碳弧气刨,一次焊接合格,提高生产效率。本发明将焊接h型钢制作,一次加工完成多个工序,特别是免开坡口,不清根的方法,有效地解决了反面清根难,工作量大,气刨噪声大等问题,即保证了h型钢的加工质量,又大大提高了加工制作效率。与传统制作方法相比,本发明采用组焊矫一体机进行的加工制作工艺,从加工工艺流程上改变了传统手工组立、装配、焊接的钢结构制作方法,将三个工序合成一个,在一台机器上完成,从构件的质量方面和整体加工进度上都有显著提高;采用本发明在相同时间上生产效益比传统工艺提高了40%左右。

附图说明

[0013]

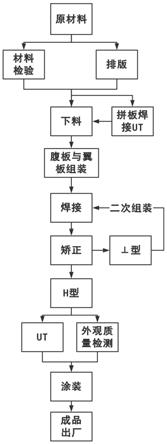

图1为本发明的工艺流程图;图2为焊接结构示意图;图3为图2的左视图;图4为图2的右视图;图中为:腹板1、翼板2:、第一焊枪a、第二焊枪b、第三焊枪c、第四焊枪d焊枪:第一夹角a、第二夹角b、第三夹角c、第四夹角d分别为焊枪与翼板之间的夹角:第一间距d1、第二间距d2、第三间距d3分别为两枪之间间距;第一倾角e、第二倾角f、第三倾角i、第四倾角j分别为焊枪的前倾后倾角度:

具体实施方式

下面结合附图及具体实施例,对本发明做进一步的说明:如图1所示,一种双丝平角自动埋弧焊工艺方法,包括以下步骤:步骤1、焊前清理腹板对中两侧20-30mm处污物,利用组立滚轮将翼缘板与腹板组成

⊥

型。

[0014]

步骤2、利用卡尺测量一下腹板是否对中,没有的话,调整导向轮,翼缘板加紧装置,腹板对中滚轮,保证尺寸符合质量要求;步骤3、通过主机智能控制系统,根据板厚调整好焊接参数;步骤4、将前丝靠近腹板,后丝靠近翼缘板与腹板交界处,调节前丝前倾角度和后丝后倾角度至预设角度,并调整前丝与后丝间隔距离;步骤5、前丝使用直流,后丝使用交流,交流控制方波波形,微调焊缝成形。

[0015]

步骤6、打开焊剂存放设备,将焊剂覆盖焊丝,保证焊接质量,再利用主机控制系统启动四台焊机开始焊接,同时打开焊剂回收装置回收剩余的焊剂步骤7、焊接结束待焊缝冷却后,进行外观尺寸检查及超声波探伤。

[0016]

所述的步骤3中的焊接参数为:焊接电流650-850a,焊接电压为28-36v,焊接速度为400-1000mm/min。

[0017]

所述的步骤4中,将前丝靠近腹板距离小于2mm,后丝靠近翼缘板与腹板交界处小于1mm,前丝前倾角度小于15

°

,后丝后倾小于20

°

,前丝与后丝间隔距离为40-100mm。

[0018]

如图2-4所示,使用本工艺方法焊接时,是构件行走,焊枪固定不动,过程中的数据的传输、处理、监控都采用一站式智能联网系统控制,实现智能制造,双丝平角埋弧自动焊方法进行h型钢加工时,利用智能主机联网系统控制焊接设备焊接h型钢,焊接过程包括:4台ac/dc1000的焊接电源,4台自动埋弧焊机,4把埋弧焊枪,4套送丝机构、两组焊枪机头等设备。利用智能焊接操作平台调整所述焊枪角度,第一焊枪a、第二焊枪b、第三焊枪c和第四焊枪d焊枪焊接过程中,执行焊接操作;焊丝:做为填充金属,同时起导电作用;四把焊枪与翼板形成的不同夹角,即第一夹角a、第二夹角b、第三夹角c、第四夹角d,保证焊缝成形,控制熔池形状;四把焊枪两两之间要保持一定的间距,即第一间距d1、第二间距d2和第三间距d3且使用直流电源焊接的焊枪需前倾一定角度,即第一倾角e、第二倾角f、第三倾角i、第四倾角j;所述使用交流电源焊接的焊枪需后倾一定角度,根据不同腹板厚度焊接,选择不同的焊接参数,只有焊接参数及工况条件两者都满足条件,才能实现良好的焊接。

[0019]

所述的焊接参数及工况条件是利用单一变量法及正交实验法进行试验施焊的,再利用专业的数据统计origin软件进行数据处理,利用理化实验及无损检测试验对焊缝质量进行检测,根据这些数据分析,得出最佳的焊接参数及工况条件。所述腹板一侧两把焊枪使用是dc+ac,dc电流大,电弧集中坚挺,能达到大熔深作用,交流电弧特点,电流相对小,起控制焊缝成形作用。

[0020]

所述的焊接参数及工况条件的控制都利用智能控制平台实现,对数据进行输入、传输、处理、输出等实现施焊。

[0021]

本工艺方法使用设备包括主机一台、电控系统一套、4把埋弧焊枪、送丝机构4个、焊剂回收装置两套、焊接电源ac/dc100 4台、焊接机头2套,自动埋弧机4台。组装前先检查组装用零件的编号、材质、尺寸、数量和加工精度等是否符合图纸和工艺要求,确认后才能进行组焊矫。先吊一翼缘板放在组立机辊道上,然后吊腹板于翼缘板上对中组成

⊥

型,之后端头两端固定点焊,保证组装精度,翼缘板与腹板的组装,如图2所示:装配完之后,保证腹板偏差尺寸精度后,在前后两端点焊上。如图2所述:4把埋弧焊枪包括所述第一焊枪a、第二焊枪b、第三焊枪c、第四焊枪d焊枪,分别与翼板2的夹角为第一夹角a、第二夹角b、第三夹角c、第四夹角d,夹角范围在20~70

°

,根据腹板厚度的不同,所述焊枪角度不同,所诉焊枪ab、bc、及cd两两之间的间距第一间距d1、第二间距d2和第三间距d3,间距在40~80mm,减少各电弧之间的影响,如图3、图4所示,焊枪的前倾与后倾角度为第一倾角e、第二倾角f、第三倾角i和第四倾角j,角度范围5~20

°

,焊丝的前倾和后倾的角度,影响焊缝的熔深及成型,只有焊接参数与工况条件两者都满足条件才能实现良好的焊接。

[0022]

所述的第一焊枪a和第二焊枪c使用直流焊接,所述第二焊枪b和第四焊枪d使用交流焊接,为保证焊接过程四把焊枪之间磁场的相互影响,需利用所述智能操作平台控制好

第一间距d1、第二间距d2和第三间距d3,焊枪根据不同腹板厚度,在智能控制系统选择已录入数据库,所述腹板1与所述翼板2组成

⊥

型,利用智能操作平台控制主机辊轮带动工件行走,利用焊接操作平台调整第一夹角a、第二夹角b、第三夹角c、第四夹角d,调整焊枪前倾与后倾角度第一倾角e、第二倾角f、第三倾角i、第四倾角j,以及焊枪之间间距,最后实施焊接。

[0023]

实际操作案例中焊接参数列表:组焊矫过程中的注意事项:(1)焊丝表面的油污、铁锈要清理,焊剂要严格按照标准烘干之后再使用;(2)装配时,保证翼缘板与腹板的垂直度,腹板偏差尺寸;(3)由于构件一次加工完成,所以过程控制严格按照工艺指导书进行操作,防止产生质量问题;

(4)

⊥

型钢完成时,翻身焊接另一面时,注意尺寸精度符合表5.2.3-2的要求;(5)矫正时,注意矫正压力的大小,防止矫正过多,导致尺寸出现偏差;(6)对于不同厚度的h型钢组装、焊接、矫正,要及时的调整焊接参数,矫正压力;(7)焊接过程焊剂的覆盖要充分,防止焊缝产生气孔,注意调整焊剂发放回收设备的角度;(8)探伤必须等构件完全冷却结束再进行ut。

[0024]

实施例1a工程位于位于银湖街道九龙大道与龙溪北路交叉口西北侧,钢结构主要为综合馆、新闻及安保中心、辅助用房和马厩等的主体结构。结构形式为钢及钢骨框架、型钢桁架、管桁架等,工程总用钢量约4500吨。其中,马厩为单层坡屋顶钢结构,长宽100m*25m,结构形式为box柱、h型钢梁,结构跨度10.8m,屋面高度8.5m;使用组焊矫设备在短时间内完成196根梁共计69.5吨,为a项目的工程进展作出巨大贡献。

[0025]

本发明将焊接h型钢制作,一次加工完成多个工序,特别是免开坡口,不清根的方法,有效地解决了反面清根难,工作量大,气刨噪声大等问题,即保证了h型钢的加工质量,又大大提高了加工制作效率。与传统制作方法相比,本发明采用组焊矫一体机进行的加工制作工艺,从加工工艺流程上改变了传统手工组立、装配、焊接的钢结构制作方法,将三个工序合成一个,在一台机器上完成,从构件的质量方面和整体加工进度上都有显著提高;采用本发明在相同时间上生产效益比传统工艺提高了40%左右。

[0026]

本发明,焊接方式新颖,操作简单,焊接效率高,减少焊材消耗、工序简单化减少设备用电量及人员成本,减少了气刨清根产生的噪声及粉尘,在节能环保及环境污染做出来巨大贡献。

起点商标作为专业知识产权交易平台,可以帮助大家解决很多问题,如果大家想要了解更多知产交易信息请点击 【在线咨询】或添加微信 【19522093243】 与客服一对一沟通,为大家解决相关问题。

与客服一对一沟通,为大家解决相关问题。

此文章来源于网络,如有侵权,请联系删除

热门咨询

热门咨询

tips

商标分类

商标分类  商标转让

商标转让