电磁阀组件安装设备的制作方法

2021-01-29 15:01:59|

2021-01-29 15:01:59| 115|

115| 起点商标网

起点商标网

[0001]

本发明涉及电磁阀组装技术领域,尤其涉及一种电磁阀组件安装设备。

背景技术:

[0002]

电磁阀作为一种重要的流体控制元件而被广泛应用于各行各业中,如应用于汽车中的油路控制,应用于化工产品加工中的试剂自动添加控制等。

[0003]

电磁阀在组装过程中需要将磁芯、嵌入盖、支撑座、阀芯、套管和挡片按序安装在一起。目前的上述安装由人工完成,生产生产效率低,并操作上不确定性,产品一致性差;如果想要提升自动化程度及操作一致性,就要自动上料方案。

技术实现要素:

[0004]

为克服上述缺点,本发明的目的在于提供一种电磁阀组件安装设备,以解决现有技术中劳动强度大、生产效率低,并操作上不确定性,产品一致性差等问题。

[0005]

为了达到以上目的,本发明采用的技术方案是:一种电磁阀组件安装设备,包括机架,所述机架上设有工作台,所述工作台上设有可转动的旋转转盘,所述旋转转盘上周向分布有若干个放置槽组件,所述放置槽组件包括磁芯放置槽和支撑座放置槽;所述工作台上沿着旋转转盘逆时针方向依次设有磁芯-支撑座上料工位、嵌入盖压接工位、磁芯-支撑座组装工位和套管-阀芯-挡片组装工位;

[0006]

所述磁芯-支撑座上料工位包括:

[0007]

磁芯输送机构,将装有磁芯的磁芯放料治具移动至第一工位;

[0008]

支撑座输送机构,将装有支撑座的支撑座放料治具移动至第二工位;

[0009]

第一机械上料机构,抓取第一工位上的磁芯,并将所述磁芯依次移动至磁芯开口方向检测机构和磁芯放置槽内;抓取第二工位上的支撑座,并将所述支撑座放置在支撑座翻转机构上,所述支撑座翻转机构上具有可旋转的支撑座吸头,将支撑座吸附;所述支撑座吸头翻转180

°

后将所述支撑座放置在支撑座放置槽内;

[0010]

所述嵌入盖压接工位由嵌入盖上料机构和嵌入盖压接机构组成,所述嵌入盖上料机构将嵌入盖放置在磁芯放置槽的磁芯上,所述嵌入盖压接机构将嵌入盖压接到磁芯上;

[0011]

所述磁芯-支撑座组装工位包括对安装有嵌入盖的磁芯进行涂油的第一涂油机构、对支撑座进行清洁的第一清洁机构、对支撑座位置固定的第一定位机构、抓取磁芯并将磁芯安装到支撑座上的第二平移机构;

[0012]

所述套管-阀芯-挡片组装工位包括:

[0013]

挡片上料机构,将挡片移动至第七工位处;

[0014]

套管上料机构,将装有套管的套管放料治具移动至第八工位;

[0015]

阀芯上料机构,将装有阀芯的阀芯放料治具移动至第九工位;

[0016]

第二机械上料机构,具有抓取阀芯的阀芯抓料器、抓取套管的套管抓料器,所述套管抓料器具有吸嘴,当抓取套管时,吸嘴吸附套管内的阀芯;

[0017]

套管-阀芯组装机构,包括第一组装平台,所述第一组装平台上设有第一管道,所述第一管道的上端开口处具有供套管一端放置的第一抵靠平台,所述第一管道的下端开口处插设有活动的第一推杆,所述阀芯抓料器抓取阀芯放置在第一管道内,套管抓料器抓取套管放置在第一抵靠平台上,第一推杆向上移动将阀芯组装在套管内;

[0018]

挡片组装机构,包括第二组装平台,所述第二组装平台上设有第二管道,所述第二管道的上端开口处具有供套管二端放置的第二抵靠平台,所述第二管道的下端开口处插设有活动的第二推杆;所述第七工位位于第二管道正下方,所述第二推杆上移能将第七工位上的挡片推入第二管道内。

[0019]

进一步来说,所述挡片上料机构与嵌入盖上料机构的结构相同,均包括振动盘、与振动盘相连的料轨,所述料轨的末端设有筛料组件,所述筛料组件包括筛料气缸以及与筛料气缸相连的筛料板,所述筛料板上具有嵌槽,所述料轨与嵌槽对应。

[0020]

进一步来说,所述套管上料机构、阀芯上料机构、磁芯输送机构和阀芯上料机构的结构相同,均包括供放料治具放置的一段输送组和二段输送组,所述一段输送组和二段输送组为两段相互独立的输送组件,两者之间等高设置且两者之间配合衔接。

[0021]

进一步来说,所述一段输送组和二段输送组的结构相同,均包括输送支架,所述输送支架上绕设有皮带,所述输送支架的两端均设有与皮带相连的皮带轮,所述皮带轮与驱动组件相连。

[0022]

进一步来说,所述套管上料机构的前端设有对套管进行喷涂的套管喷涂机构,所述套管喷涂机构包括喷涂平台,所述喷涂平台上设有与套管输送机构衔接的、供放料治具放置的三段输送组,所述喷涂平台上设有对套管喷油的喷油组件。

[0023]

进一步来说,所述套管-阀芯-挡片组装工位上还设有第二涂油机构,所述第二涂油机构的结构与第一涂油机构的结构相同,均包括与水平伸缩气缸相连的漏油斗,所述漏油斗的正上方设有点胶头,所述点胶头与垂直伸缩气缸相连。

[0024]

进一步来说,所述第一清洁机构包括能上下移动并罩住支撑座放置槽的清洁罩、能上下移动并抵靠在支撑座放置槽底部的导液器,所述支撑座放置槽上设有上下导通的内孔,所述内孔分别与清洁罩、导液器连通。

[0025]

进一步来说,所述第一定位机构包括能上下移动的定位板,所述定位板上设有与支撑座放置槽对应的仿形槽,所述定位板上设有振动器。

[0026]

进一步来说,所述第二平移机构包括第二平移支架,所述第二平移支架上设有第二平移气缸,所述第二平移气缸的滑动件上设有第二垂直板,所述第二垂直板上设有第二垂直气缸,所述第二垂直气缸的活塞杆与第二抓料器承载板相连,所述第二抓料器承载板上设有第二抓料器。

[0027]

进一步来说,所述工作台上设有压合机构和转移机构,所述工作台上设有延伸至压合机构的滑轨组件,所述滑轨组件上滑动设有压合治具;所述转移机构上的抓料器抓取旋转转盘上的部件,并将其移动放置到压合治具上。

[0028]

与现有技术相比,本发明以旋转转盘的平台,依次完成磁芯、支撑座上料、嵌入盖上料并组装到磁芯上、然后装有嵌入盖的磁芯安装到支撑座上完成磁芯-嵌入盖-支撑座的组装(第一组装体);在上述组装的同时,阀芯先放置到套管内然后安装挡片完成阀芯-套管-挡片的组装(第二组装体),同时将第二组装体放置到第一组装体上,并经过后续压

合操作完成成品组装;通过上述组装操作,实现自动化组装操作,以解决现有技术中劳动强度大、生产生产效率低,并操作上不确定性,产品一致性差等问题。

附图说明

[0029]

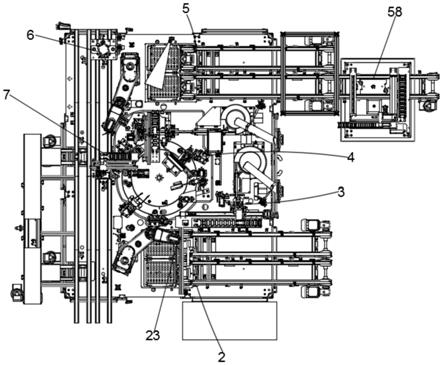

图1为本发明实施例的立体示意图。

[0030]

图2为本发明实施例的立体示意图(缺少外罩)。

[0031]

图3为本发明实施例的俯视示意图(缺少外罩)。

[0032]

图4为本发明实施例中磁芯-支撑座上料工位的立体示意图。

[0033]

图5为本发明实施例中支撑座翻转机构的立体示意图。

[0034]

图6为本发明实施例中磁芯输送机构的俯视示意图。

[0035]

图7为本发明实施例中磁芯开口方向检测机构的立体示意图。

[0036]

图8为本发明实施例中嵌入盖压接工位的立体示意图。

[0037]

图9为本发明实施例中嵌入盖上料机构的立体示意图。

[0038]

图10为本发明实施例中嵌入盖筛料组件的立体示意图。

[0039]

图11为本发明实施例中磁芯-支撑座组装工位的立体示意图。

[0040]

图12为本发明实施例中第一涂油机构的立体示意图。

[0041]

图13为本发明实施例中第一清洁机构的立体示意图。

[0042]

图14为本发明实施例中第一定位机构的立体示意图。

[0043]

图15为本发明实施例中第二平移机构的立体示意图。

[0044]

图16为本发明实施例中套管-阀芯-挡片组装工位的俯视示意图。

[0045]

图17为本发明实施例中套管喷涂机构的立体示意图。

[0046]

图18为本发明实施例中第二机械上料机构的立体示意图。

[0047]

图19为本发明实施例中套管-阀芯组装机构的结构示意图。

[0048]

图20为本发明实施例中套管-阀芯组装机构、挡片组装机构的立体示意图。

[0049]

图21为本发明实施例中压合机构、滑轨组件、转移机构的俯视示意图。

具体实施方式

[0050]

下面结合附图对本发明的较佳实施例进行详细阐述,以使本发明的优点和特征能更易于被本领域技术人员理解,从而对本发明的保护范围做出更为清楚明确的界定。

[0051]

实施例

[0052]

参见附图1~图3所示,本实施例中的一种电磁阀组件安装设备,包括机架1,机架1上设有工作台101,工作台101上方设有旋转转盘102,机架1上设有驱动旋转转盘102转动的驱动机构,该驱动机构包括与旋转转盘连接的主驱动电机以及位于旋转转盘下方的辅助滚轮,辅助滚轮通过辅助支架固定在工作台101上。在旋转转盘102的边缘处周向分布有八个放置槽组件(根据需要可调整),放置槽组件包括磁芯放置槽103和支撑座放置槽104。围绕旋转转盘102外围的工作台101上设有磁芯-支撑座上料工位2、嵌入盖压接工位3、磁芯-支撑座组装工位4和套管-阀芯-挡片组装工位5,并在工作台上设有外罩105,外罩105上设有开关门以及放料窗口。外罩外侧设有电控箱106,用于给该设备供电并控制其有序运行。

[0053]

结合图4、图5所示,磁芯-支撑座上料工位2包括安装在工作台101上的磁芯输送机

构20、支撑座输送机构21、第一机械上料机构22、磁芯开口方向检测机构23和支撑座翻转机构24。其中:磁芯输送机构20上设有磁芯放料治具25,该磁芯放料治具25可沿磁芯输送机构20的轨道移动至第一工位;支撑座输送机构21上设有支撑座放料治具26,该支撑座放料治具26可沿支撑座输送机构21的轨道移动至第二工位;第一机械上料机构22将第一工位上的磁芯依次放置在磁芯开口方向检测机构23和旋转转盘102的一个磁芯放置槽内、将第二工位上的支撑座放置到支撑座翻转机构24上;支撑座翻转机构24包括可旋转的支撑座吸头241,支撑座吸头241翻转后将支撑座放置在旋转转盘的一个支撑座放置槽内。该工位放置的支撑座放置槽、磁芯放置槽为同一个放置槽组件。

[0054]

本实施例中的磁芯输送机构20、支撑座输送机构21结构相同,以磁芯输送机构20为例,如图6所示,磁芯输送机构20包括供磁芯放料治具25放置的一段输送组201和二段输送组202组成,一段输送组201和二段输送组202为两段相互独立的输送组件,两者之间等高设置且两者之间配合衔接,使一段输送组201上的磁芯放料治具25能平滑的移动至二段输送组202上。一段输送组201和二段输送组202输送的结构相同,区别在于长度不同,均具有输送支架,所述输送支架上均绕设有皮带,所述输送支架的两端均设有与对应皮带相连的皮带轮,所述皮带轮均与对应的驱动组件相连,所述驱动组件包括驱动电机以及与驱动电机齿轮啮合传动的驱动轴,对应的皮带轮安装在所述驱动轴上。这样在驱动电机的带动下打动皮带转动,完成对磁芯放料治具25的输送。二段输送组202上其上设有感应器,限定磁芯放料治具25位置,该位置处的磁芯放料治具25为第一工位。

[0055]

本实施例中的第一机械上料机构22包括第一机械手,所述第一机械手的末端设有第一抓料器,用于抓取磁芯和支撑座。如图7所示,磁芯开口方向检测机构23包括磁芯检具231,在所述磁芯检具上设置有能与磁芯的一端卡接的检测头232。支撑座翻转机构24包括固定在工作台101上的翻转支架241,翻转支架241上设有翻转气缸242,翻转气缸242上安装有支撑座吸头243,翻转气缸能翻转180

°

,将支撑座吸头243翻转180

°

。使用时,在支撑座吸头正下方具有一个支撑座放置槽,将支撑座吸头首先吸附支撑座、然后翻转180

°

,然后将释放,支撑座向下落入支撑座放置槽内,完成支撑座的翻转放置。

[0056]

旋转转盘102转动一个工位,放置有磁芯的磁芯放置槽、放置有支撑座的支撑座放置槽进入嵌入盖安装区域,此时嵌入盖压接工位3将嵌入盖安装在此处的磁芯上。

[0057]

结合图8~图10所示,嵌入盖压接工位3包括安装在工作台101上的嵌入盖上料机构30、嵌入盖压接机构31。嵌入盖上料机构30用于输送嵌入盖的嵌入盖振动上料组件301和将嵌入盖吸附、转移的嵌入盖平移组件302,嵌入盖振动上料组件301包括嵌入盖振动盘3011以及与嵌入盖振动盘3011连接的嵌入盖料轨3012,所述嵌入盖料轨3012的末端与嵌入盖筛料组件303相连。嵌入盖筛料组件303包括筛料气缸3031以及与筛料气缸相连的筛料板3032,所述筛料板3032上具有供一个嵌入盖放置的嵌槽3033;所述筛料板3032在筛料气缸的驱动下,所述嵌槽3033在第三工位、第四工位切换,所述料轨3012的末端对应第三工位。嵌入盖平移组件302包括第一平移支架3021,第一平移支架3021上设有水平丝杆组件3022,所述水平丝杆组件3022的滑动件上固定设有第一垂直板3023,第一垂直板3022上设有第一垂直气缸3024,第一垂直气缸3024通过浮动接头与第一抓料器承载板3025,第一抓料器承载板3024上设有第一抓料器。所述第一抓料器在水平丝杆组件3022的带动下在第四工位、第五工位之间移动,当位于第五工位时,抓料器位于磁芯放置槽上方,并将其放置在磁芯

上。

[0058]

旋转转盘102转动一个工位,嵌入盖安装区域内的磁芯放置槽、支撑座放置槽进入嵌入盖压接区域,此时嵌入盖压接机构31会将嵌入盖压接在磁芯上。嵌入盖压接机构31包括压接机架311,所述压接机架311上设有压接气缸312,压接气缸312的活塞杆上连接有压接头313,压接头位于磁芯放置槽的正上方,压接气缸312驱动时,下压压接头313并将嵌入盖压接到磁芯上。

[0059]

旋转转盘102转动一个工位,嵌入盖压接区域内的磁芯放置槽、支撑座放置槽进入磁芯-支撑座预处理区域,预处理结束后旋转转盘102转动一个工位进入磁芯-支撑座组装区域,磁芯-支撑座组装工位4对磁芯-支撑座预处理区域、磁芯-支撑座组装区域操作。

[0060]

结合图11所示,磁芯-支撑座组装工位4包括在磁芯-支撑座预处理区域内对磁芯涂油的第一涂油机构41、对支撑座的放置位置进行清洁的第一清洁机构42,在磁芯-支撑座组装区域内对支撑座位置固定的第一定位机构43、抓取磁芯并将磁芯安装到支撑座上的第二平移机构44。

[0061]

如图12所示,第一涂油机构41包括位于磁芯放置槽上方的漏油斗411,所述漏油斗411与一水平伸缩气缸412的活塞杆相连,在漏油斗411正上方设有点胶头413,所述点胶头413与垂直伸缩气缸414的活塞杆相连,垂直伸缩气缸414固定安装在涂油支架415上。点胶头413与供油系统连接,将油墨喷涂在磁芯的内表面,漏油斗411起到了定位、防护作用,避免油外泄。

[0062]

如图13所示,第一清洁机构42包括位于支撑座放置槽上方的清洁罩421,所述清洁罩421与第一气缸422相连,第一气缸422安装在清洁支架423上;位于支撑座放置槽下方设有导液器424,导液器424与第二气缸425相连。支撑座放置槽被清洁罩421罩住,支撑座放置槽上具有上下导通的内孔,从外部导入的清洗液从导液器424进入清洁罩421内,对支撑座进行冲洗。

[0063]

如图14所示,第一定位机构43包括位于支撑座放置槽上方的定位板431,定位板431上设有与支撑座对应的仿形定位孔,在定位板431上设有振动器433,对定位板431进行振动。定位板431与第一衔接板434相连,第一衔接板434与第三气缸432的活塞杆相连,第三气缸432固定在第一定位支架上。使用时,定位板431下移,支撑座插入仿形定位孔内,启动振动器433,使支撑座完全落入仿形定位孔内,此时支撑座的中心轴与支撑座放置槽的中心轴重合,支撑座不偏位。

[0064]

如图15所示,第二平移机构44的结构包括第二平移支架441,第二平移支架441上设有第二平移气缸442,第二平移气缸442的滑动件上固定设有第二垂直板,第二垂直板上设有第二垂直气缸443,第二垂直气缸443的活塞杆与第二抓料器承载板444相连,第二抓料器承载板444上设有第二抓料器445。使用时,第二抓料器445将磁芯放置槽上的磁芯抓取并移动至支撑座放置槽上方,然后下移压合在支撑座上,由于在磁芯已经涂油,使其可平滑的套设在支撑座上。

[0065]

旋转转盘102转动一个工位,磁芯-支撑座组装区域内的磁芯放置槽、支撑座放置槽进入第二涂油工位,对已经组装好的嵌入盖-磁芯-支撑座组件进行涂油操作,以便其与套管-阀芯-挡片组件组装时具有足够的润滑度。

[0066]

结合图16所示,套管-阀芯-挡片组装工位5包括涂油的第二涂油机构50、挡片上料

机构51、套管上料机构52、阀芯上料机构53、第二机械上料机构54、套管-阀芯组装机构55、挡片组装机构56。

[0067]

本实施例中的第二涂油机构50与第一涂油机构41的结构、原理相同,都是气缸推动漏油斗、利用点胶头与漏油斗配合的方式进行涂油操作。

[0068]

本实施例中挡片上料机构51与嵌入盖上料机构30的结构、原理相同,包括挡片振动盘、挡片料轨,采用振动盘与经料配合将挡片输送至挡片盖筛料组件。本实施例中的挡片盖筛料组件与嵌入盖筛料组件303的结构、原理相同,包括挡片筛料气缸以及与挡片筛料气缸相连的挡片筛料板,挡片筛料板上具有供一个挡片放置的挡片嵌槽,挡片筛料板在挡片筛料气缸的驱动下,挡片嵌槽在第六工位、第七工位切换,挡片料轨的末端对应第六工位,第七工位位于挡片组装机构56上。

[0069]

套管上料机构52和阀芯上料机构53的结构均与磁芯输送机构20的结构相同,套管上料机构52将套管输送至第八工位,阀芯上料机构53将阀芯输送至第九工位。本实施例中在套管上料机构52的前端设有对套管进行喷涂的套管喷涂机构58,在第八工位、第九工位处设有检测相机57,用于拍摄第八工位、第九工位上的料盘治具。

[0070]

结合图17所示,套管喷涂机构58包括喷涂平台581,所述喷涂平台581上设有与套管输送机构衔接的、供料盘治具放置的三段输送组582,所述三段输送组外围的喷涂平台581上设有喷油组件583,所述喷涂平台581上还设有抓取套管并将其水平垂直移动的传动组件。所述传动组件包括安装在喷涂平台581上的两个拱形支架584,其中一个拱形支架上设有直线导轨586、另一个拱形支架上设有x轴丝杆组件585,y轴丝杆组件587的两端分别与x轴丝杆组件的滑动件、直线导轨上的滑块相连,所述y轴丝杆组件587的滑动件设有垂直侧板,所述垂直侧板上设有z轴丝杆组件588,所述z轴丝杆组件588的滑动件上设有套管抓料器589。

[0071]

结合图18所示,第二机械上料机构54包括安装在机架上的第二机械手541,第二机械手541的末端设有第二支撑板542,第二支撑板542的一侧设有阀芯抓料器543、另一侧设有套管抓料器544。

[0072]

结合图19、图20所示,套管-阀芯组装机构55包括第一组装平台551、设置在第一组装平台上的第一管道552,使用时第二机械手先将阀芯放置在第一管道551内,第一管道552的上端开口处具有供套管一端放置的第一抵靠平台5511,然后将套管放置在第一抵靠平台5511上(此时第二机械手对套管处于抓取状态);与第四气缸553相连的第一推杆554从第一管道552的下端开口插入,第一推杆554在第四气缸的带动下推动第一管道内的阀芯移动至套管内。本实施例中的套管抓料器上设有吸嘴,当套管抓料器抓取套管后,在外部真空抽压的作用下吸嘴吸附阀芯,实现套管和阀芯的同步转移。

[0073]

挡片组装机构56包括第二组装平台561、设置在第二组装平台561上的第二管道,第七工位位第二管道的正下方(由挡片筛料板511确定第七工位位置);第七工位正下方设有第二推杆562,第二推杆562与第五气缸563相连,在第五气缸563的驱动下第二推杆将第七工位上的挡片向上顶入第二管道内。第二管道上端开口处具有供套管放置的第二抵靠平台。使用时,套管抓料器将套管和阀芯的同步转移到第二抵靠平台上并保持抓取状态,第二推杆向上推动将挡片挤压到套管一端实现套管、阀芯、挡片的组装。当第五气缸驱动第二推杆挤压完成后,套管抓料器将组装后的套管、阀芯、挡片转移至旋转转盘102上的支撑座上,

由于支撑座已经涂油,在套管抓料器作用下套管、阀芯、挡片的组合体可初步安装在支撑座上。然后旋转转盘102转动一个工位,该组合体移动至成品组装工位。

[0074]

结合图21所示,位于旋转转盘102外侧的工作台上设有压合机构6,在工作台101上设有延伸至压合机构6的滑轨组件,在滑轨组件上滑动设有压合治具,压合治具具有放置组合体的载具。在工作台101上设置有转移机构7,将旋转转盘102上的组合体转移至压合治具的载具上。

[0075]

本实施例中的滑轨组件包括输送支架,所述输送支架上均绕设有皮带,所述输送支架的两端均设有与对应皮带相连的皮带轮,所述皮带轮均与对应的驱动组件相连,所述驱动组件包括驱动电机以及与驱动电机齿轮啮合传动的驱动轴,对应的皮带轮安装在所述驱动轴上;压合治具在皮带的带动下移动。在滑轨组件上设有用于阻挡压合治具的挡块,挡块与挡块气缸相连(此处会设有一个感应器)。当感应器感应到压合治具时,挡块气缸控制挡块上移将压合治具阻挡,转移机构7将组合体转移至压合治具的载具上。当转移机构7完成后,挡块下移释放压合治具移动,压合治具移动至压合机构6处,并在压合机构6完成最后组装。

[0076]

转移机构7包括固定在工作台101上的转移支架,转移支架上设有伺服电机驱动的丝杆组件,丝杆组件的滑动件上设垂直侧板,垂直侧板上设有垂直气缸,垂直气缸的活塞上设有抓料器,用于抓取组合体。

[0077]

压合机构6包括压合支架,设置在压合支架上的液压缸,与液压缸相连的压板,当压合治具处于压板正下方时,液压缸带动压板下移对压合治具上的组件体进行挤压,完成最后组装。

[0078]

本实施例以旋转转盘的平台,依次完成磁芯、支撑座上料、嵌入盖上料并组装到磁芯上、然后装有嵌入盖的磁芯安装到支撑座上完成磁芯-嵌入盖-支撑座的组装(第一组装体);在上述组装的同时,阀芯先放置到套管内然后安装挡片完成阀芯-套管-挡片的组装(第二组装体),同时将第二组装体放置到第一组装体上,并经过后续压合操作完成成品组装。

[0079]

以上实施方式只为说明本发明的技术构思及特点,其目的在于让熟悉此项技术的人了解本发明的内容并加以实施,并不能以此限制本发明的保护范围,凡根据本发明精神实质所做的等效变化或修饰,都应涵盖在本发明的保护范围内。

起点商标作为专业知识产权交易平台,可以帮助大家解决很多问题,如果大家想要了解更多知产交易信息请点击 【在线咨询】或添加微信 【19522093243】 与客服一对一沟通,为大家解决相关问题。

与客服一对一沟通,为大家解决相关问题。

此文章来源于网络,如有侵权,请联系删除

热门咨询

热门咨询

tips

商标分类

商标分类  商标转让

商标转让