一种具有检测功能的特殊轮毂螺栓加工装置的制作方法

2021-01-29 15:01:56|

2021-01-29 15:01:56| 142|

142| 起点商标网

起点商标网

[0001]

本发明涉及技术汽车零部件加工领域,具体为一种具有检测功能的特殊轮毂螺栓加工装置。

背景技术:

[0002]

汽车轮毂螺栓用于将钢圈、轮心和刹车毂锁紧为一体,通常轮毂螺栓在安装进轮毂盘前,一般会在轮毂螺栓的螺纹段上涂一层防锈液来防止螺栓在使用时发生生锈的现象,但是在长期使用过程中轮毂免不了要涉及雨水等,防锈液的防锈效果会变差甚至失效,而在安装进轮毂盘之后就很难在给轮毂螺栓的螺纹段补充润滑液,需要把轮毂螺栓从轮毂盘上拆卸下来,在给螺纹段涂上防锈液,补液比较不便,且补液过程也比较繁琐,因此需要一种便于补液的轮毂螺栓,此轮毂螺栓在传统轮毂螺栓的基础上在螺杆端部开设一储油槽,储油槽内放置储液棉,并利用旋塞塞紧。

[0003]

传统的攻牙装置无法对上述轮毂螺栓进行很好的固定,因此很难对其储油槽进行内螺纹攻牙。

技术实现要素:

[0004]

针对现有技术的不足,本发明提供了一种具有检测功能的特殊轮毂螺栓加工装置,解决了上述背景技术中提出的问题。

[0005]

为实现以上目的,本发明通过以下技术方案予以实现:一种具有检测功能的特殊轮毂螺栓加工装置,包括回型滑轨、轮毂螺栓、夹持座和攻牙机构,所述回型滑轨的四边内均设置有滑块,且滑块的顶部均固定有活动台,所述活动台的顶端皆均匀开设有安装槽,且安装槽的内部均固定有轮毂螺栓,所述回型滑轨一侧的中间位置处固定有支架,且回型滑轨的另一侧的上方通过安装柱固定有电磁滑轨,所述支架内部的顶端安装有升降杆,且升降杆的底端安装有内径检测仪,所述电磁滑轨的下方设置有传送带,且电磁滑轨的外侧套设有活动套,所述活动套的底端安装有固定板,且固定板的底部均匀设置有液压升降杆,所述液压升降杆的底部输出端均安装有机械爪,且机械爪底部的中间位置处均固定有激光定位仪,所述回型滑轨一端的上方设置有顶板,且顶板的四个拐角处均连接有支柱,所述顶板下方的支柱上穿设有压板,且压板下方的支柱外侧均套设有压缩弹簧,所述顶板顶部两端的中间位置处均固定有液压油缸,且液压油缸的输出端均贯穿顶板与压板的顶部连接,所述顶板内部的中央位置处横向设置有滑槽,且滑槽的内部安装有滑动块,所述滑动块的底端固定有活动轨,且活动轨的底部安装有攻牙机构,所述压板下方回型滑轨的两端均固定有限位座,且限位座的顶端均安装有夹持座,所述限位座靠近轮毂螺栓的一端均通过连接杆固定有夹板。

[0006]

可选的,所述轮毂螺栓包括螺栓头和螺杆,且螺栓头和螺杆一体成型,所述螺栓头的外侧开设有限位凹槽,且螺杆的顶部开设有攻牙槽,所述攻牙槽内可放置储液棉,并利用旋塞塞紧。

[0007]

可选的,所述安装槽的内径与轮毂螺栓的螺栓头形状相吻合,且每个活动台上均开设四个安装槽,所述安装槽的内部均设置有形状与限位凹槽相吻合的限位凸块。

[0008]

可选的,所述压板底部两端的两侧均安装有斜导柱,且压板内部的中央位置处均匀开设有四个通槽,所述通槽均与其下方轮毂螺栓位置相对应,且通槽的下方内径较大,上方内径与轮毂螺栓的螺杆外径相吻合。

[0009]

可选的,所述活动轨与滑槽相垂直,且活动轨的内部设置有丝杆,所述活动轨内部的一端固定有驱动电机,且驱动电机的输出端通过转轴与丝杆连接,所述丝杆的外侧套设有与其相配合的丝杆套,且丝杆套与攻牙机构连接。

[0010]

可选的,所述电磁滑轨的内部安装有与其相配合的电磁滑块,且活动套通过螺栓与电磁滑块连接,所述活动套的内径与电磁滑轨的外径相吻合。

[0011]

可选的,所述限位座对称设置于活动台的两端,且限位座底板上表面均匀嵌设有滚珠,所述限位座侧板的两端均贯穿有复位杆,且复位杆均与夹持座螺纹连接,所述限位座外侧的复位杆上均套设有复位弹簧,且夹持座均通过复位杆与限位座构成弹性复位结构。

[0012]

可选的,所述夹持座内部的两侧均开设有导柱槽,且导柱槽均与斜导柱的形状相吻合,所述导柱槽的顶部均与其上方斜导柱的底部位于同一竖直线上。

[0013]

可选的,所述攻牙机构包括安装座、位于安装座内部中央位置的攻牙电机、位于安装座内部底端且与攻牙电机输出端连接的旋转盘、通过螺栓与旋转盘连接的液压伸缩杆和与液压伸缩杆输出端连接的螺纹铣刀,所述螺纹铣刀的外径为攻牙槽内径的二分之一,且液压伸缩杆的外径小于通槽的内径。

[0014]

本发明提供了一种具有检测功能的特殊轮毂螺栓加工装置,具备以下有益效果:1.该具有检测功能的特殊轮毂螺栓加工装置,通过设置有夹持座,压板下压时斜导柱插入夹持座的导柱槽内,由于斜导柱倾斜设计,因此下插过程可使导柱槽向活动台方向移动,即夹持座靠近活动台,从而使得夹板将轮毂螺栓的螺杆部夹住,完成轮毂螺栓的限位,使得攻牙机构攻牙加工更精确,压板上移时斜导柱与夹持座分离,夹持座可在复位弹簧的作用下复位,释放轮毂螺栓,方便轮毂螺栓随活动台向卸料工位转移,设计更合理。

[0015]

2.该具有检测功能的特殊轮毂螺栓加工装置,通过设置有回型滑轨和活动台,活动台上开设有安装槽,可对轮毂螺栓进行初步定位,每个活动台上开设有四个安装槽,即一次性可对四个轮毂螺栓进行检测与攻牙,加工效率更高,活动台可带动轮毂螺栓在回型滑轨内移动,从而转移至检测、攻牙或卸料工位,流程化加工,自动化程度更高。

[0016]

3.该具有检测功能的特殊轮毂螺栓加工装置,通过设置有压板,压板下压的同时螺杆可插入压板的通槽内,螺杆贯穿通槽,此时若螺杆外径过大、螺杆倾斜或螺杆外侧有凸起则螺杆无法插入通槽,装置即可发出警报,提醒工作人员取走不良品,即能够对螺杆的规格进行检测,无需利用仪器进行尺寸检测,检测较为方便。

[0017]

4.该具有检测功能的特殊轮毂螺栓加工装置,通过设置有内径检测仪和机械爪,内径检测仪可插入轮毂螺栓的攻牙槽内,对攻牙槽进行内径规格检测,若测得结果不符合标准值,则后续攻牙加工时攻牙机构跳过不良品,不对其进行加工,节约能源,且转移至机械爪下方时机械爪不对其进行抓取卸料,仅将合格品转移至传送带上,工作人员可在上料工位将不良品取下,实现不良品的剔除。

附图说明

[0018]

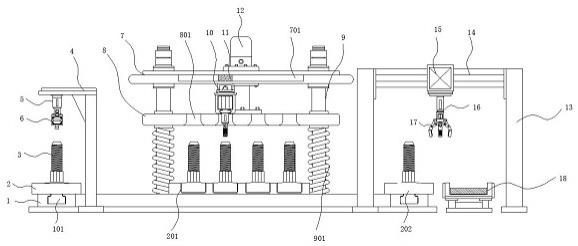

图1为本发明正视剖面结构示意图;图2为本发明侧视剖面结构示意图;图3为本发明回型滑轨俯视结构示意图;图4为本发明夹持座侧视剖面结构示意图;图5为本发明攻牙机构正视剖面结构示意图;图6为本发明轮毂螺栓正视剖面结构示意图。

[0019]

图中:1、回型滑轨;101、滑块;2、活动台;201、安装槽;202、限位凸块;3、轮毂螺栓;301、螺栓头;302、限位凹槽;303、螺杆;304、攻牙槽;4、支架;5、升降杆;6、内径检测仪;7、顶板;701、滑槽;8、压板;801、通槽;9、支柱;901、压缩弹簧;10、活动轨;1001、丝杆;11、滑动块;12、液压油缸;13、安装柱;14、电磁滑轨;1401、电磁滑块;15、活动套;1501、固定板;16、液压升降杆;17、机械爪;18、传送带;19、激光定位仪;20、限位座;2001、滚珠;21、夹持座;2101、导柱槽;22、斜导柱;23、攻牙机构;2301、安装座;2302、攻牙电机;2303、旋转盘;2304、液压伸缩杆;2305、螺纹铣刀;24、复位杆;2401、复位弹簧;25、夹板;2501、连接杆;26、驱动电机;27、丝杆套。

具体实施方式

[0020]

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。

[0021]

在本发明的描述中,除非另有说明,“多个”的含义是两个或两个以上;术语“上”、“下”、“左”、“右”、“内”、“外”、“前端”、“后端”、“头部”、“尾部”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制,此外,术语“第一”、“第二”、“第三”等仅用于描述目的,而不能理解为指示或暗示相对重要性。

[0022]

在本发明的描述中,需要说明的是,除非另有明确的规定和限定,术语“相连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,对于本领域的普通技术人员而言,可以具体情况理解上述术语在本发明中的具体含义。

[0023]

请参阅图1至图6,本发明提供一种技术方案:一种具有检测功能的特殊轮毂螺栓加工装置,包括回型滑轨1、轮毂螺栓3、夹持座21和攻牙机构23,回型滑轨1的四边内均设置有滑块101,且滑块101的顶部均固定有活动台2,活动台2的顶端皆均匀开设有安装槽201,且安装槽201的内部均固定有轮毂螺栓3,轮毂螺栓3包括螺栓头301和螺杆303,且螺栓头301和螺杆303一体成型,螺栓头301的外侧开设有限位凹槽302,且螺杆303的顶部开设有攻牙槽304,攻牙槽304内可放置储液棉,并利用旋塞塞紧,限位凹槽302的设计使得轮毂螺栓3与汽车轮毂盘安装时连接更稳定,不易发生相对旋转,紧固性更强,而攻牙槽304设计使得攻牙槽304内可放置储液棉,储液棉内吸收有防锈蚀油,攻牙槽304顶部由旋塞堵住,当需要补液时,只需将旋塞内旋,挤压储液棉,储液棉内防锈油便可由螺杆303的漏油通道流出,实现补液,补液十分便捷,轮毂螺栓3的使用寿命更长。

[0024]

安装槽201的内径与轮毂螺栓3的螺栓头301形状相吻合,且每个活动台2上均开设四个安装槽201,安装槽201的内部均设置有形状与限位凹槽302相吻合的限位凸块202,形状相吻合设计使得安装槽201对轮毂螺栓3的定位效果更佳,每个活动台2上开设有四个安装槽201,即一次性可对四个轮毂螺栓3进行检测与攻牙,加工效率更高。

[0025]

回型滑轨1一侧的中间位置处固定有支架4,且回型滑轨1的另一侧的上方通过安装柱13固定有电磁滑轨14,电磁滑轨14的内部安装有与其相配合的电磁滑块1401,且活动套15通过螺栓与电磁滑块1401连接,活动套15的内径与电磁滑轨14的外径相吻合,内径与电磁滑轨14的外径相吻合使得活动套15在电磁滑轨14外侧移动更顺畅,且不易脱落,抓取更精准稳定,设计更合理。

[0026]

支架4内部的顶端安装有升降杆5,且升降杆5的底端安装有内径检测仪6,电磁滑轨14的下方设置有传送带18,且电磁滑轨14的外侧套设有活动套15,活动套15的底端安装有固定板1501,且固定板1501的底部均匀设置有液压升降杆16,液压升降杆16的底部输出端均安装有机械爪17,且机械爪17底部的中间位置处均固定有激光定位仪19,回型滑轨1一端的上方设置有顶板7,且顶板7的四个拐角处均连接有支柱9,顶板7下方的支柱9上穿设有压板8,且压板8下方的支柱9外侧均套设有压缩弹簧901,压板8底部两端的两侧均安装有斜导柱22,且压板8内部的中央位置处均匀开设有四个通槽801,通槽801均与其下方轮毂螺栓3位置相对应,且通槽801的下方内径较大,上方内径与轮毂螺栓3的螺杆303外径相吻合,压板8下压的同时螺杆303可插入压板8的通槽801内,通槽801上方内径与轮毂螺栓3的螺杆303外径相吻合,因此若螺杆303外径过大、倾斜或外侧有凸起,则螺杆303无法插入通槽801,装置可发出警报,提醒工作人员取走不良品,即无需利用仪器进行尺寸检测,便能够对螺杆3的规格进行检测,检测较为方便。

[0027]

顶板7顶部两端的中间位置处均固定有液压油缸12,且液压油缸12的输出端均贯穿顶板7与压板8的顶部连接,顶板7内部的中央位置处横向设置有滑槽701,且滑槽701的内部安装有滑动块11,滑动块11的底端固定有活动轨10,且活动轨10的底部安装有攻牙机构23,活动轨10与滑槽701相垂直,且活动轨10的内部设置有丝杆1001,活动轨10内部的一端固定有驱动电机26,且驱动电机26的输出端通过转轴与丝杆1001连接,丝杆1001的外侧套设有与其相配合的丝杆套27,且丝杆套27与攻牙机构23连接,铣削时滑动块11可在滑槽701内左右移动,带动螺纹铣刀2305左右铣削,驱动电机26工作,可带动丝杆1001旋转,从而使丝杆套27前后移动,鸡继而带动攻牙机构23前后铣削,二者协同作用,可带动螺纹铣刀2305顺着攻牙槽304的内缘做圆周运动,完成内螺纹的全方位铣削,设计更合理。

[0028]

攻牙机构23包括安装座2301、位于安装座2301内部中央位置的攻牙电机2302、位于安装座2301内部底端且与攻牙电机2302输出端连接的旋转盘2303、通过螺栓与旋转盘2303连接的液压伸缩杆2304和与液压伸缩杆2304输出端连接的螺纹铣刀2305,螺纹铣刀2305的外径为攻牙槽304内径的二分之一,且液压伸缩杆2304的外径小于通槽801的内径,加工时螺纹铣刀2305插入攻牙槽304内,且与攻牙槽304内壁贴合,攻牙机构23每旋转一周,即完成一圈螺纹的铣削,液压伸缩杆2304便带动螺纹铣刀2305上移一个螺距,直至铣削完成,设计更合理。

[0029]

压板8下方回型滑轨1的两端均固定有限位座20,且限位座20的顶端均安装有夹持座21,限位座20对称设置于活动台2的两端,且限位座20底板上表面均匀嵌设有滚珠2001,

限位座20侧板的两端均贯穿有复位杆24,且复位杆24均与夹持座21螺纹连接,压板8上移时斜导柱22与夹持座21分离,夹持座21可在复位弹簧2401的作用下复位,释放轮毂螺栓3,方便轮毂螺栓3随活动台2向卸料工位转移,设计更合理。

[0030]

夹持座21内部的两侧均开设有导柱槽2101,且导柱槽2101均与斜导柱22的形状相吻合,导柱槽2101的顶部均与其上方斜导柱22的底部位于同一竖直线上,限位座20外侧的复位杆24上均套设有复位弹簧2401,且夹持座21均通过复位杆24与限位座20构成弹性复位结构,压板8下压时斜导柱22下移插入夹持座21的导柱槽2101内,由于斜导柱22倾斜设计,因此下插过程可使导柱槽2101向活动台2方向靠拢,即夹持座21靠近活动台2,从而使得夹板25将轮毂螺栓3的螺杆303夹住,完成轮毂螺栓303的限位,使得攻牙机构23攻牙加工更稳定精确。

[0031]

限位座20靠近轮毂螺栓3的一端均通过连接杆2501固定有夹板25。

[0032]

综上,该具有检测功能的特殊轮毂螺栓加工装置,使用时,接通电源,首先将代加工的轮毂螺栓3螺栓头301朝下逐个放置活动台2上的安装槽201内,限位凸块202与螺栓头301的限位凹槽302对准,接着滑块101在回型滑轨1内滑动,带动活动台2由上料工位转移至左侧检测工位,即活动台2转移至内径检测仪6下方,升降杆5伸长,带动内径检测仪6下移插入攻牙槽304内,内径检测仪6对攻牙槽304的深度与内径进行检测,活动台2逐步转移,内径检测仪6依次对四个轮毂螺栓3进行检测,接着活动台2由检测工位转移至攻牙工位,液压油缸12工作,带动压板8下压,压板8下压时斜导柱22下移插入夹持座21的导柱槽2101内,由于斜导柱22倾斜设计,因此下插过程可使导柱槽2101向活动台2方向靠拢,即夹持座21靠近活动台2,从而使得夹板25将轮毂螺栓3的螺杆303夹住,完成轮毂螺栓3的限位,压板8下压的同时螺杆303可插入压板8的通槽801内,螺杆303贯穿通槽801,此时若螺杆303外径过大、倾斜或外侧有凸起,则螺杆303无法插入通槽801,装置可发出警报,提醒工作人员取走不良品,若螺杆303可顺利插入,则攻牙机构23工作,对攻牙槽304进行内螺纹铣削,铣削时滑动块11可在滑槽701内左右移动,带动螺纹铣刀2305左右铣削,驱动电机26工作,可带动丝杆1001旋转,从而使丝杆套27前后移动,鸡继而带动攻牙机构23前后铣削,二者协同作用,可带动螺纹铣刀2305顺着攻牙槽304的内缘做圆周运动,完成内螺纹的铣削,铣削完成后活动台2由攻牙工位转移至卸料工位,液压升降杆16工作,带动机械爪17下移,对加工完成的轮毂螺栓3进行抓取,并将轮毂螺栓3转移至传送带18上传送出去,机械爪17仅对合格品进行卸料,不良品可随活动台2转移至上料工位,工作人员可在上料工位将不良品取下,实现不良品的剔除。

[0033]

以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,根据本发明的技术方案及其发明构思加以等同替换或改变,都应涵盖在本发明的保护范围之内。

起点商标作为专业知识产权交易平台,可以帮助大家解决很多问题,如果大家想要了解更多知产交易信息请点击 【在线咨询】或添加微信 【19522093243】 与客服一对一沟通,为大家解决相关问题。

与客服一对一沟通,为大家解决相关问题。

此文章来源于网络,如有侵权,请联系删除

热门咨询

热门咨询

tips

商标分类

商标分类  商标转让

商标转让