一种曲轴孔中心取正工装及取正方法与流程

2021-01-29 15:01:39|

2021-01-29 15:01:39| 226|

226| 起点商标网

起点商标网

[0001]

本发明涉及一种曲轴孔中心取正工装及取正方法,属于发动机缸体曲轴孔珩磨技术领域。

背景技术:

[0002]

目前在发动机缸体曲轴孔珩磨位置找正办法是用珩磨刀具导向部分进入发动机缸体曲轴孔第一档(一共有发动机缸孔数量+1档),用塞尺测量珩磨刀具与第一档曲轴孔上下,左右的间隙来调整调整珩磨刀具与曲轴孔位置关系,这样的方式有局限性,曲轴孔第一档位置关系不能真实反映出整个曲轴孔与珩磨刀具的位置关系,还需要根据珩磨出的曲轴孔检测数据,修正出整个曲轴孔与珩磨刀具的位置关系,保证珩磨尺寸合格。这种办法调整方法,难度大,易发生撞刀,对操作者经验要求高,调整时间长,需要大量调试件验证,成本高。

技术实现要素:

[0003]

本发明的目的在于克服现有技术中存在的不足,提供一种曲轴孔中心取正工装及取正方法,其能够安全可靠,快速便捷的找正出动机缸体曲轴孔中心,并方便测量、验证,提高调试效率,缩短调试时间,降低调试成本。

[0004]

按照本发明提供的技术方案:一种发动机缸体曲轴孔中心取正工装,包括底座,所述底座的两侧分别设置左连接座和右连接座,左连接座和右连接座上分别设置浮动支撑组件,两侧的浮动支撑组件共同支撑标准检测芯棒;所述浮动支撑组件包括基座,基座的底端设置底部盖板,基座的底部开有贯通的滑槽,滑槽内设置楔形滑块;所述基座的滑槽两端分别设置前端限位盖板和后盖板,前端限位盖板上螺接手柄,手柄的内端连接楔形滑块,通过转动手柄能够带动楔形滑块前后移动;所述基座的上部开有t形槽、下部开有滑孔,所述 t形槽和滑孔上下贯通;所述t形槽的两侧安装限位盖板,所述t形槽与两侧限位盖板之间形成的空间内滑动设置用于支撑标准检测芯棒的t形支撑块;所述t形支撑块两侧的基座上螺接支头螺丝,支头螺丝的底端抵住t形支撑块,通过转动支头螺丝能够调节t形支撑块上下滑动的位置;所述滑孔内滑动设置t形柱,t形柱的上端抵住t形支撑块,t形柱的下端抵住楔形滑块,所述楔形滑块能够通过前后滑动调节t形柱上下移动;所述t形柱两侧的基座上固定设置弹性柱塞,弹性柱塞的顶端抵住t形柱从而提供向上的回复力。

[0005]

进一步地,所述t形柱的上下端为球头。

[0006]

进一步地,所述t形支撑块包括限位块和活动支撑块,所述限位块固定在活动支撑块的底部且两端超出;所述活动支撑块的支撑端设有v形定位部。

[0007]

一种发动机缸体曲轴孔中心取正方法,包括以下步骤:第一步,先使两端的浮动支撑组件分别与左连接座、右连接座处于半松开状态,使其能够有微量的滑动,然后用支头螺丝将t形支撑块压到最低点。

[0008]

第二步,将标准检测芯棒,穿过缸体及缸体夹具组件。

[0009]

第三步,松开支头螺丝,使t形支撑块在弹性柱塞的作用下恢复上升,使活动支撑块与标准检测芯棒接触。

[0010]

第四步,保证两端的t形支撑块都与标准检测芯棒有效接触后,先分别将浮动支撑组件与左连接座,右连接座锁紧,再将手柄锁紧,最后将支头螺丝顶紧,此时两端的t形支撑块已经固定。

[0011]

第五步,将标准检测芯棒拔出,取走缸体夹具上的缸体。

[0012]

第六步,将标准检测芯棒放置在已经固定的两端t形支撑块上,发动机缸体曲轴孔中心就转换到标准检测芯棒的中心上,检测标准芯棒中心就方便容易实施了。

[0013]

本发明与现有技术相比,具有如下优点:1.能实际反映出整条曲轴孔中心位置,与所需基准原理一致,中心转换误差小。

[0014]

2.测量过程中,芯棒无遮挡,方便测量,可视性高。

[0015]

3.测量过程中,无需刀具、人员接触测量部位,安全,可靠。

[0016]

4.可以检测中心与刀具中心平行和位置关系。

[0017]

5.测量结果可以具体量化,方便位置关系调整。

[0018]

6.中心取正的工装模块化,结构稳定,可操作性强。

[0019]

7.找正方法操作简单,易传授学习,适合推广。

[0020]

8.能提高调试效率高,缩短调试时间,降低调试成本。

附图说明

[0021]

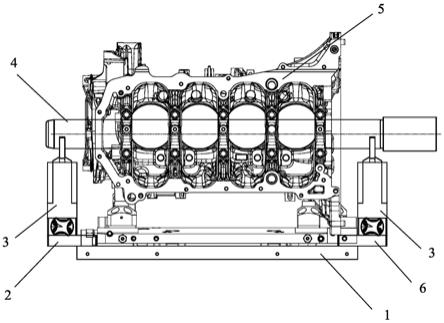

图1为本发明的使用状态图。

[0022]

图2为本发明的浮动支撑组件的剖视图。

[0023]

图3为图2的a-a视图。

[0024]

附图标记说明:1-底座、2-左连接座、3-浮动支撑组件、4-标准检测芯棒、5-缸体及缸体夹具组件、6-右连接座、7-后盖板、8-基座、9-底部盖板、10-弹性柱塞、11-限位块、12-支头螺丝、13-活动支撑块、14-t形柱、15-楔形滑块、16-前端限位盖板、17-手柄、18-限位盖板、19-t形支撑块、20-滑槽、21-v形定位部。

具体实施方式

[0025]

下面结合具体附图对本发明作进一步说明。

[0026]

如图1所示,一种发动机缸体曲轴孔中心取正工装,包括底座1,所述底座1的两侧分别设置左连接座2和右连接座6,左连接座2和右连接座6上分别设置浮动支撑组件3,两侧的浮动支撑组件3共同支撑标准检测芯棒4;如图2和图3所示,所述浮动支撑组件3包括基座8,基座8的底端设置底部盖板9,基座8的底部开有贯通的滑槽20,滑槽20内设置楔形滑块15;所述基座8的滑槽20两端分别设置前端限位盖板16和后盖板7,前端限位盖板16上螺接手柄17,手柄17的内端连接楔形滑块15,通过转动手柄17能够带动楔形滑块15前后移动;所述基座8的上部开有t形槽、下部开有滑孔,所述 t形槽和滑孔上下贯通;所述t形槽的两侧安装限位盖板18,所述t形槽与两侧限位盖板18之间形成的空间内滑动设置用于支

撑标准检测芯棒4的t形支撑块19;所述t形支撑块19两侧的基座8上螺接支头螺丝12,支头螺丝12的底端抵住t形支撑块19,通过转动支头螺丝12能够调节t形支撑块19上下滑动的位置;所述滑孔内滑动设置t形柱14,t形柱14的上端抵住t形支撑块19,t形柱14的下端抵住楔形滑块15,所述楔形滑块15能够通过前后滑动调节t形柱14上下移动;所述t形柱14两侧的基座8上固定设置弹性柱塞10,弹性柱塞10的顶端抵住t形柱14从而提供向上的回复力。

[0027]

所述t形柱14的上下端为球头。

[0028]

所述t形支撑块19包括限位块11和活动支撑块13,所述限位块11固定在活动支撑块13的底部且两端超出;所述活动支撑块13的支撑端设有v形定位部21。

[0029]

如图1所示,一种发动机缸体曲轴孔中心取正方法,包括以下步骤:第一步,先使两端的浮动支撑组件3分别与左连接座2、右连接座6处于半松开状态,使其能够有微量的滑动,然后用支头螺丝12将t形支撑块19压到最低点。

[0030]

第二步,将标准检测芯棒4,穿过缸体及缸体夹具组件5。

[0031]

第三步,松开支头螺丝12,使t形支撑块19在弹性柱塞10的作用下恢复上升,使活动支撑块13与标准检测芯棒4接触。

[0032]

第四步,保证两端的t形支撑块19都与标准检测芯棒4有效接触后,先分别将浮动支撑组件3与左连接座2,右连接座6锁紧,再将手柄17锁紧,最后将支头螺丝12顶紧,此时两端的t形支撑块19已经固定。

[0033]

第五步,将标准检测芯棒4拔出,取走缸体夹具上的缸体。

[0034]

第六步,将标准检测芯棒4放置在已经固定的两端t形支撑块19上,发动机缸体曲轴孔中心就转换到标准检测芯棒4的中心上,检测标准芯棒4中心就方便容易实施了。

[0035]

目前在发动机缸体曲轴孔珩磨加工领域里,曲轴孔位置找正是用珩磨刀具导向部分进入发动机缸体曲轴孔第一档(一共有发动机缸孔数量+1档),用塞尺测量珩磨刀具与第一档曲轴孔上下,左右的间隙来调整调整珩磨刀具与曲轴孔位置关系,这样的方式不但有局限性,没有调整数据,要不断反复的试验,仅凭操作经验调整。测量曲轴孔第一档位置关系不能真实反映出整个曲轴孔与珩磨刀具的位置关系,后期还需要根据珩磨出的曲轴孔检测数据修正曲轴孔与珩磨刀具的位置关系,保证珩磨尺寸合格。这种办法调整方法,难度大,易发生撞刀,对操作者经验要求高,调整时间长,需要大量调试件验证,开发成本高。

[0036]

本发明能实际反映出整条曲轴孔中心位置,曲轴孔中心转换到芯棒中心有理论依据,误差小;测量过程中,芯棒无遮挡,方便测量,可视性高;测量过程中,无需刀具、人员接触测量部位,安全,可靠;同时具备检测曲轴孔中心与刀具中心平行和位置关系;测量结果可以具体量化,方便调整;工装模块化,结构稳定,可操作性强;找正方法操作简单,易传授学习;调试效率高,缩短调试时间,降低调试成本。

[0037]

可以理解的是,以上实施方式仅仅是为了说明本发明的原理而采用的示例性实施方式,然而本发明并不局限于此。对于本领域内的普通技术人员而言,在不脱离本发明的精神和实质的情况下,可以做出各种变型和改进,这些变型和改进也视为本发明的保护范围。

起点商标作为专业知识产权交易平台,可以帮助大家解决很多问题,如果大家想要了解更多知产交易信息请点击 【在线咨询】或添加微信 【19522093243】 与客服一对一沟通,为大家解决相关问题。

与客服一对一沟通,为大家解决相关问题。

此文章来源于网络,如有侵权,请联系删除

相关标签: 曲轴

热门咨询

热门咨询

tips

商标分类

商标分类  商标转让

商标转让